Oltre alla composizione delle vernici, anche le tecnologie di produzione e applicazione si rinnovano: la fase di fusione ed estrusione diventa più efficiente, riducendo guasti, sprechi e consumi e contribuendo a rendere il settore più green.

di Alberto Buffon

Nel settore della verniciatura industriale, in particolare dei trattamenti superficiali per l’automotive, le aziende si pongono l’obiettivo di incrementare l’efficienza risparmiando energia e risorse grazie a processi nuovi e green-oriented. Nel segmento dell’applicazione, la strategia di un player importante come la milanese Geico, parte del gruppo Geico Taikisha con sede a Cinisello Balsamo, è da molti anni improntata alla sostenibilità.

Per quanto riguarda la produzione, le tecniche utilizzate per l’ottenimento delle vernici non sono mutate significativamente nel tempo fino a metà dello scorso secolo, motivo per cui, attualmente, questo settore industriale risulta molto dinamico e aperto alle continue innovazioni volte a rispondere ai nuovi regolamenti in materia di ambiente e al miglioramento della produttività.

Cosa si intende per vernici?

I prodotti vernicianti sono sostanze liquide o in polvere, in grado di formare una pellicola solida, continua e aderente, se stese o depositate in strato sottile su di una superficie. W. Neri nel testo Introduzione alla verniciatura di superfici metalliche (Tecniche nuove) fornisce una definizione più completa: ”Può essere definito prodotto verniciante una miscela di prodotti chimici che, applicata in più mani mediante una sequenza ben definita, forma una pellicola solida dotata di resistenza meccanica e chimica tale da proteggere il supporto dall’aggressione degli agenti fisici e chimici presenti nell’ambiente e dotata di caratteristiche tali, per quanto riguarda il colore, l’aspetto, il tatto e l’uniformità, da mutare l’aspetto estetico del manufatto verniciato. I prodotti che non contengono pigmenti sono denominati vernici, e come tali si presentano trasparenti. I prodotti vernicianti contenenti pigmenti sono invece denominati pitture”.

Tipologie di prodotti vernicianti

Le vernici sono suddivisibili in categorie in base alla tipologia di prodotto:

- Tradizionali, utilizzano resine con l’aggiunta di pigmenti, cariche e solventi. Nonostante sia la tecnica più antica risulta ancora dominante nel settore delle macchine agricole, del trasporto pesante e per la verniciatura di lattine e nastri metallici;

- Ad alto solido, hanno un residuo secco attorno al 70% e ciò permette di utilizzare meno solventi, riducendo l’inquinamento ambientale, e di ridurre i costi di trasporto e di applicazione;

- All’acqua, suddivisibili a loro volta in idrosolubili, in cui l’acqua funge da solvente, e idrodiluibili, in cui l’acqua si aggiunge solo al momento dell’applicazione ed ha la funzione di diluente. Questi prodotti presentano il vantaggio di avere una ridotta emissione di solvente nell’ambiente, che ricordiamo essere tossico se in grandi quantità oltre che fonte di sgraditi odori. Sono utilizzati soprattutto in ambito industriale dove è preferita l’applicazione per immersione o per elettroforesi, ovvero generando poli opposti tra l’oggetto da verniciare e la vasca di liquido, ottenendo un processo simile alla deposizione galvanica, portando alla deposizione di uno strato uniforme di vernice su tutto il componente. Entrambe le tecniche hanno bisogno di consolidare il film di vernice per reticolazione in forno.

- In polvere, sono l’evoluzione dei prodotti ad alto solido; sono costituite al 50-60% da legante (resina con reticolante), al 40-50% da pigmento e carica e al 1-2% da additivi. In questo caso, i solventi sono completamente assenti e ciò, insieme alla possibilità di riciclare il materiale spruzzato in eccesso, li rende il prodotto migliore in fatto di impatto ambientale ed igiene sul posto di lavoro. Le polveri sono applicate generando una carica elettrostatica opposta sul componente che perciò dovrà essere realizzato in metallo, polimero o vetro. Presentano inoltre un’altissima resistenza all’abrasione e un tempo complessivo di verniciatura molto ridotto se confrontato con gli altri prodotti ma di contro abbisognano di temperature più alte per la reticolazione in forno.

Il processo a base di polvere

Le tecniche di produzione di quest’ultima tipologia di prodotti vernicianti sono state interessate da recenti innovazioni, sospinte soprattutto dalla volontà di una maggior automatizzazione dei processi in risposta ad un utilizzo sempre crescente.

Ad oggi le vernici a polvere sono realizzate seguendo un processo composto da cinque fasi:

- Miscelazione dei vari componenti (tutti allo stato solido). In questa prima fase si vanno a soppesare e ad unire insieme gli ingredienti della specifica formula che andrà a comporre la struttura chimica della polvere;

- Fusione ed estrusione. A questo punto del processo il mix di resine solide appena creato viene trasferito alla macchina di estrusione che tramite un sistema a vite raccoglie il composto polveroso poco alla volta e lo porta a fusione, lo miscela poi a caldo con pigmenti e cariche ed infine lo stende sotto forma di lamina sottile, creando così un processo continuo;

- Raffreddamento della massa e scagliettatura. Il materiale disteso corre su rulli che lo raffreddano mentre lo trasportano alla fase successiva di frantumazione in scaglie, in modo da rendere più agevolo il passaggio alla fase di macinazione;

- Micronizzazione delle scaglie. Durante questa fase le scaglie vengono macinate fino ad ottenere un prodotto granulare fine dalle dimensioni comprese tra i 20 e i 120 μm;

- Vagliatura e classificazione. In quest’ultima parte della lavorazione le polveri vengono analizzate, scartando i grani di dimensioni troppo ridotte, poiché causerebbero ostruzioni nelle pistole per la stesura, e grani troppo spessi, poiché non permetterebbero l’ottenimento di film sottili, ed infine impacchettate in modo che si abbia una distribuzione uniforme della granulometria.

Le innovazioni

Con l’avvento dell’industria 4.0 e dell’IoT è stato possibile innovare questo processo rendendolo più efficiente e meno dispendioso. Infatti, grazie all’adozione di sensori disposti presso i componenti più critici della catena cinematica è possibile oggi monitorare in tempo reale i parametri più significativi e le sollecitazioni più impattanti a cui sono soggetti, in modo da avere una visione completa e costante di ciò che stia avvenendo in tutti i macchinari e del loro livello di funzionamento. Questo permette di passare da una manutenzione preventiva ad una manutenzione predittiva, ottenendo, oltre ad una programmazione più efficiente dei tempi manutentivi, una quasi totale eliminazione dei guasti inaspettati più gravi ed una conseguente riduzione dei potenziali danni collaterali da essi provocati.

Ad esempio, per rendere smart la macchina per fusione ed estrusione sopracitata si potrebbero mettere dei sensori capaci di rilevare la coppia trasmessa dal motore alla vite di estrusione che trasporta il mix di resine solide, così da accorgersi in anticipo in caso di sovraccarichi dovuti alla presenza di materiali indesiderati o di blocchi di polvere sedimentata. Sempre su questi due componenti, sarebbe indicato posizionare dei sensori per il rilevamento delle vibrazioni, così da analizzare quelle volte alla movimentazione del contenuto e distinguerle da quelle accidentali che potrebbero bloccare le precedenti o causare problemi alla struttura.

Con l’unione di questi due sensori e l’utilizzo di un programma di machine learning sarebbe molto facile istruire la macchina in modo tale da attivare sistemi automatici di richiesta delle materie prime dal magazzino o di attuazione di procedure di sblocco della polvere sedimentata, ad esempio utilizzando il sensore di coppia per identificare una variazione nella potenza richiesta al motore e l’intervento di sistemi di vibrazione ad ultrasuoni per risolvere l’ostruzione.

Quando si parla di sensori non bisogna trascurare però che questi, oltre ad occupare uno spazio fisico nei pressi della variabile da rilevare, hanno bisogno di un sistema di alimentazione e trasmissione per raccogliere i dati. Per semplificare questo annoso problema e venire incontro alle necessità dei costruttori di macchinari nei vari settori si sono sviluppati diversi componenti meccanici con sensoristica integrata, come ad esempio giunti intelligenti capaci di rilevare più grandezze contemporaneamente e dotati di moduli di connessione wireless, ideali nel caso sopracitato.

Altri sensori potrebbero essere disposti lungo la parte interessata alla fusione delle resine, non solo per tenere sotto controllo le temperature del processo ma soprattutto per studiare come i mutamenti, se pur lievi, di questi fattori riescano ad influire sulle proprietà delle vernici, adottando un’analisi sullo storico dei dati e riuscendo ad identificare autonomamente il range ottimale di temperatura per ogni resina e per ogni formula. Gli studiosi Salcedo-Hernández et al. della University of Deusto in Spagna hanno utilizzato un approccio simile per identificare e correlare tutte le variabili che influenzavano le proprietà delle vernici impiegate da un’industria nel campo automotive scoprendo così le migliori combinazione di fattori ed aumentando notevolmente la qualità del processo.

La filosofia IoT è stata applicata anche dai ricercatori Waeyenbergh et al. della Katholieke Universiteit Leuven in Belgio per compiere scelte di natura economica in un’industria di vernici. Grazie all’analisi dei componenti e dei processi più critici tramite dei sensori disposti lungo tutta la linea, ai dati riguardanti la programmazione degli interventi manutentivi e le informazioni derivanti dalle richieste di approvvigionamento di diversi materiali dal magazzino è stato possibile individuare quale fosse il momento economicamente più vantaggioso per effettuare gli interventi sopracitati e quale tipologia di materiale produrre per essere più competitivi.

Il ruolo del fornitore di componenti

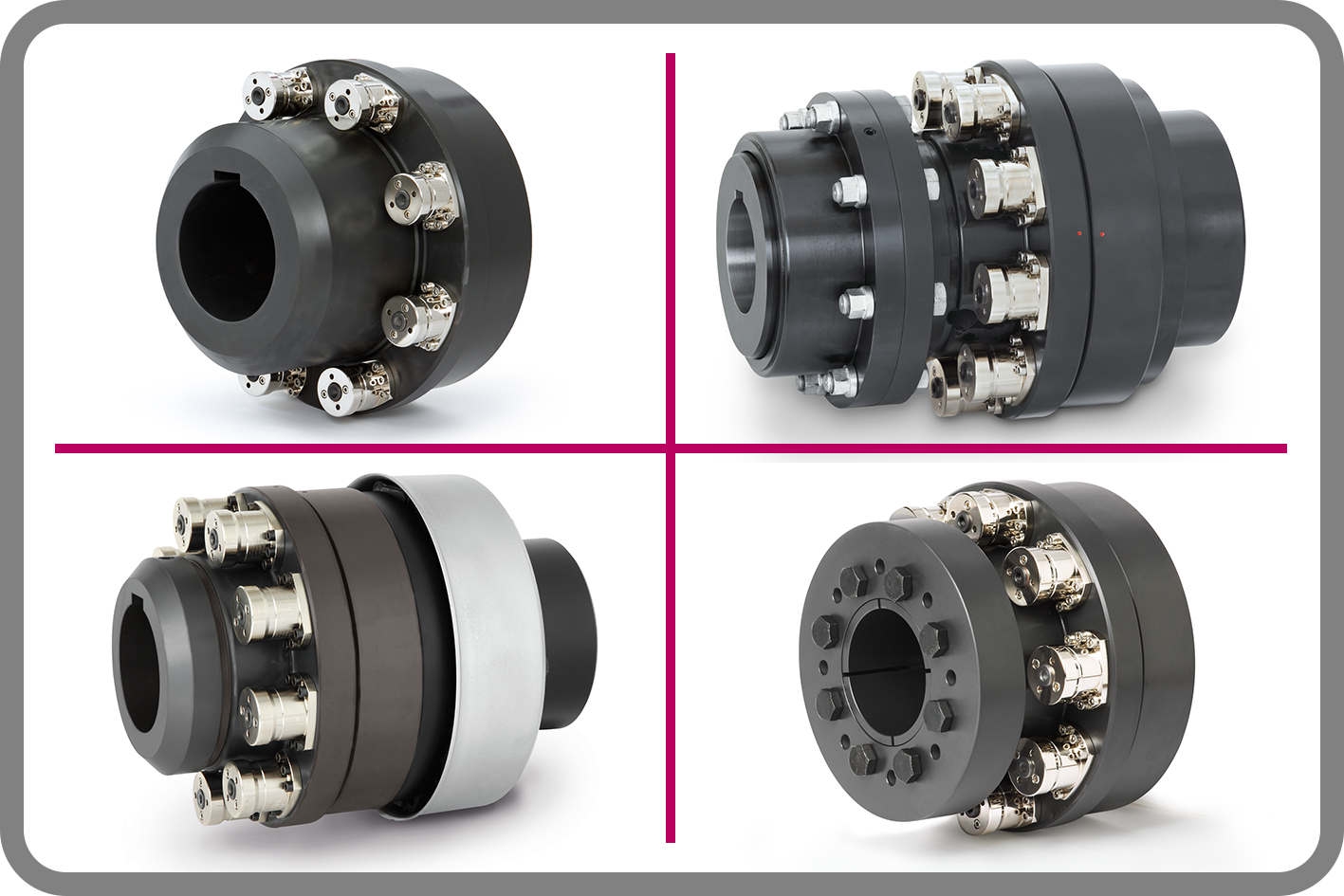

Per i produttori di macchinari destinati alla lavorazione delle vernici, R+W mette a disposizione giunti con limitatori di coppia che, se dotati di appositi sensori, sono in grado di generare dati in ogni momento del loro funzionamento dando la possibilità di controllare passo-passo ogni fase della lavorazione.

Un esempio arriva dai limitatori di coppia delle serie ES e ST, entrambi prodotti ideali in tutti i processi dove sia necessaria la massima precisione. Si tratta di limitatori di coppia a sfere sui quali è possibile montare sensori che li trasformano in componenti intelligenti, in grado di monitorare costantemente la produzione, comunicare con gli altri componenti della macchina e quindi fare una diagnostica del funzionamento, rilevando il valore di coppia, la velocità di rotazione, le vibrazioni e le spinte assiali a cui sono sottoposti.

Tutto questo consente di prevenire per tempo guasti o altre anomalie e prevedere cicli di manutenzione prima che il danno possa causare dannosi fermi macchina.