Dopo un 2020 difficile segnato dal rallentamento dell’automotive, migliorano export e vendite di macchine utensili. Merito anche della crescente precisione e affidabilità di queste macchine, conseguibile grazie alle analisi preliminari sullo smorzamento delle vibrazioni effettuate sin dalla fase progettuale.

di Alberto Buffon

Segnato dalla pandemia da Covid-19, lo scorso 2020 è stato un anno decisamente complicato anche per un comparto storicamente forte in Italia qual è quello del machinery: hanno influito la stasi dei mercati dell’automotive e dell’aeronautica, tradizionalmente mercati importanti per le macchine utensili. Ma dopo un primo bimestre del 2021 caratterizzato dal calo dell’export, la fiducia e gli ordini sono tornati a crescere. Il mercato interno è stato sostenuto anche dalle misure di incentivo agli investimenti in nuove tecnologie di produzione previsti dal Piano Transizione 4.0 e dalla Nuova Sabatini; le indicazioni raccolte sui mercati stranieri sono positive, con una ripresa che è si è manifestata prima in Cina e gli Stati Uniti ma che si sta tramettendo rapidamente al mercato europeo.

L’importanza delle macchine utensili

Le innovazioni tecnologiche e di prodotto sono spesso legate e precedute da miglioramenti qualitativi dei sistemi di produzione. Osservando infatti ciò che è successo lo scorso secolo, possiamo notare come i perfezionamenti delle macchine utensili ad asportazione di truciolo, le quali da semplici macchine dotate di azionamenti meccanici a manovella si sono evolute in centri di lavoro a 5 assi completamente automatizzati, abbiano portato a grandi passi avanti in tutti i settori in cui sono impiegate; sono risultate infatti estremamente più precise, ripetibili e veloci. La competizione nel creare macchine sempre più performanti, perciò, non si è mai arrestata e anzi è tutt’ora molto forte.

I primi upgrade fatti sulle macchine utensili riguardavano soprattutto il materiale degli utensili da taglio, la potenza e la velocità del motore, il numero di motori impiegati e l’automazione. Con queste modifiche è stato possibile lavorare anche i materiali più duri, diminuire i tempi di produzione e realizzare geometrie sempre più complesse. Tuttavia, per affinare ulteriormente le macchine, ci si accorse ben presto che fosse necessario indagare anche un aspetto discretamente complesso: le vibrazioni.

Analisi modale

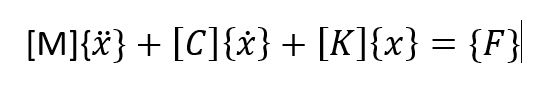

Vediamo perciò un accenno di analisi modale per scoprire come si comporta dinamicamente il sistema macchina utensile. L’equazione del moto di un sistema ad n gradi di libertà dotato di smorzamento viscoso si può scrivere:

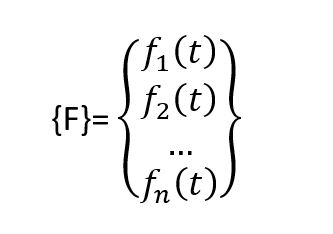

Dove [M], [K] e [C] sono rispettivamente le matrici di massa, di rigidezza e di smorzamento, {x} è il vettore degli spostamenti ed {F} è il vettore delle forze applicate:

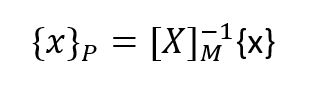

Con queste si possono calcolare le pulsazioni del sistema ωni. Introducendo le coordinate principali:

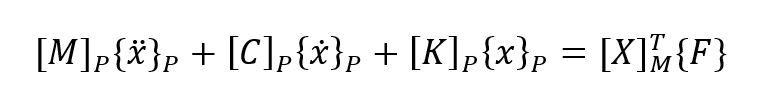

Con [X]M matrice modale ottenuta raccogliendo gli n autovettori, ovvero i modi di vibrare corrispondenti alle pulsazioni ωni trovate. Si possono disaccoppiare le varie matrici che, diventando diagonali, rendono i calcoli molto più agevoli, trasformando il sistema sotto riportato in una serie di equazioni risolvibili singolarmente.

In generale, le vibrazioni vengono distinte in deterministiche, descrivibili mediante opportune relazioni matematiche, e casuali, il cui andamento non è prevedibile, motivo per cui vengono considerate come disturbi o rumore.

Perché vogliamo migliorare proprio le vibrazioni?

Questo fenomeno, insieme agli urti, concorre al cattivo funzionamento ed al precoce deterioramento delle macchine e delle strutture, nonché all’inquinamento acustico dell’ambiente circostante. Anche la salute dell’uomo ne è influenzata negativamente, con conseguenze sempre più oggetto di attenzione da parte dei responsabili preposti alla sicurezza. Le vibrazioni nelle macchine utensili sono dovute principalmente a tre fattori:

- squilibri degli alberi rotanti, come quello di trasmissione che collega il motore al mandrino, passando dai giunti e dalle ruote di trasmissione;

- difetti dimensionali di alcuni componenti che costituiscono gli azionamenti;

- un ingaggio intermittente fra l’utensile ed il pezzo da lavorare.

Le vibrazioni autoindotte e rigenerative

Tutti questi eventi generano delle forze periodiche che vengono convertite in vibrazioni forzate, che raramente causano problemi, e vibrazioni autoindotte, note anche come chatter, che sono uno dei limiti più importanti alla produttività dei processi di lavorazione. Già nel 1907 Taylor definì il chatter come “il problema più oscuro e delicato che si affronta nella lavorazione meccanica”.

Esse si manifestano con l’aumento della velocità di lavorazione, parametro molto importante per incrementare il rendimento delle macchine o durante il processo di finitura dei componenti; la diretta conseguenza è la generazione di asperità molto evidenti di geometria particolare sulla superficie del componente, causandone spesso lo scarto. I modelli matematici di Arnold o di tipo B (ampiamente analizzati in questo articolo) constatano che questo fenomeno dipenda dalla lunghezza e dalla profondità del taglio, dallo smorzamento dell’utensile e da un fattore relativo alla forza.

Caso simile, forse ancora più interessante, è quello riguardante il chatter di tipo rigenerativo. Questo fenomeno fisico, come spiegato già nel 1958 da Tobias e Fishwick nel trattato sul “Theory of regenerative machine tool chatter”, si produce quando la superficie generata da un dente dell’utensile da taglio viene alterata da piccole vibrazioni, creando una ondulazione non prevista dal punto di vista statico.

Il dente successivo subirà, nello stesso momento del precedente, le medesime vibrazioni più un’alterazione dovuta alla superficie ondulata lasciata dalla passata precedente, portando ad un incremento delle oscillazioni e generando così un processo instabile. Anche in questo caso per approfondire l’analisi matematica del fenomeno rimandiamo il lettore all’articolo precedentemente citato sullo smorzamento delle vibrazioni nelle macchine utensili in cui sono spiegati approfonditamente i modelli presenti in letteratura.

La precisione è un lavoro di squadra: esempi e soluzioni

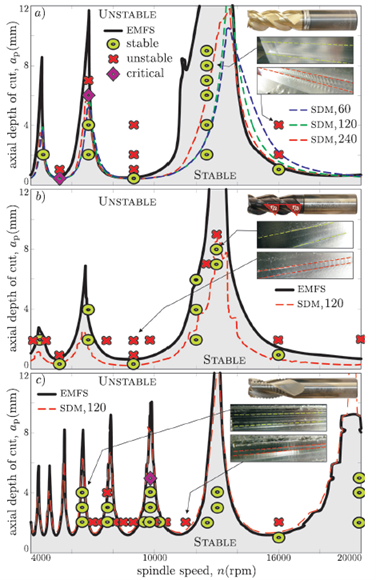

Uno dei fattori importanti per la comparsa del chatter rigenerativo è la flessibilità dinamica offerta dal sistema di lavorazione; ciò significa che la mancanza di rigidità di uno qualsiasi dei componenti di questo sistema, inclusi la struttura della macchina, il mandrino, l’utensile con il suo portautensili, le attrezzature di ancoraggio o il pezzo stesso, possono essere la causa della comparsa delle vibrazioni autorigenerative, come dimostrano i ricercatori Stepan, Munoa et. al. dell’University of Technology and Economics di Budapest nell’articolo Cylindrical milling tools: comparative real case study for process stability.

Nell’articolo si spiega come gli sviluppatori di frese abbiano progettato e commercializzato molti utensili di fresatura di forma cilindrica non convenzionale (seghettati) basati sull’idea di distribuire in maniera casuale i ritardi temporali del processo di fresatura. In generale, questi strumenti prevengono la formazione del chatter ma, a causa della loro complessa struttura geometrica, è difficile fare una previsione affidabile sul miglioramento dei parametri chatterfree.

Per superare queste difficoltà gli scienziati hanno applicato due metodi: la semi-discretizzazione e la soluzione multifrequenza, entrambi hanno fornito grafici di stabilità ragionevolmente identici. Il confronto tra tre diversi utensili di fresatura elicoidale di identica geometria cilindrica ha dimostrato che l’utensile seghettato fornisce un miglioramento più significativo nella stabilità del taglio: sono stati aumentati sia i minimi dei lobi che il numero di zone stabili, mentre l’utensile ad angolo costante con elica non uniforme presentava solo un leggero aumento dei minimi dei lobi e restringeva le zone stabili rispetto a un utensile elicoidale convenzionale.

I ricercatori tengono a precisare però che gli utensili dentati di questo tipo devono essere utilizzati solo per operazioni di sgrossatura, mentre gli utensili ad elica variabile ottimizzati possono fornire una stabilità significativamente migliore.

L’analisi delle vibrazioni: dalla progettazione alla realizzazione

Al momento della progettazione della macchina è possibile, anzi opportuno, intraprendere delle analisi preliminari al fine di verificare che le strutture siano sufficientemente rigide e che le vibrazioni non vadano ad inficiare la qualità delle lavorazioni. Per far ciò si ricorre sempre all’analisi modale combinata con il metodo degli elementi finiti; anziché seguire la geometria complessa del sistema, la si discretizza in componenti piccolissimi e semplici, collegati gli uni agli altri dalle equazioni viste in precedenza, tramite i quali è possibile ottenere una stima degli autovettori dell’intera struttura e andare ad indagare le frequenze proprie del sistema complessivo.

Oltre all’intervento sulle caratteristiche geometriche del sistema, è possibile diminuire ulteriormente le vibrazioni forzate, ricorrendo a soluzioni finalizzate alla riduzione dei giochi, dei disallineamenti o semplicemente tramite l’adozione di materiali ad alta capacità smorzante, come ad esempio la ghisa sferoidale nei basamenti delle macchine e gli elastomeri nei giunti meccanici.

Una volta realizzate le macchine utensili si misura, tramite l’utilizzo di accelerometri disposti lungo tutta la struttura o di componenti sensorizzati, la risposta del sistema ad un’eccitazione nota, come ad esempio le sollecitazioni generate dai motori o le forze scaturite dal contatto tra l’utensile ed il pezzo in lavorazione, determinando così un modello matematico in grado di confermare gli studi preliminari fatti e verificare l’assenza in esercizio di fenomeni di risonanza.

Il ruolo del fornitore di componenti

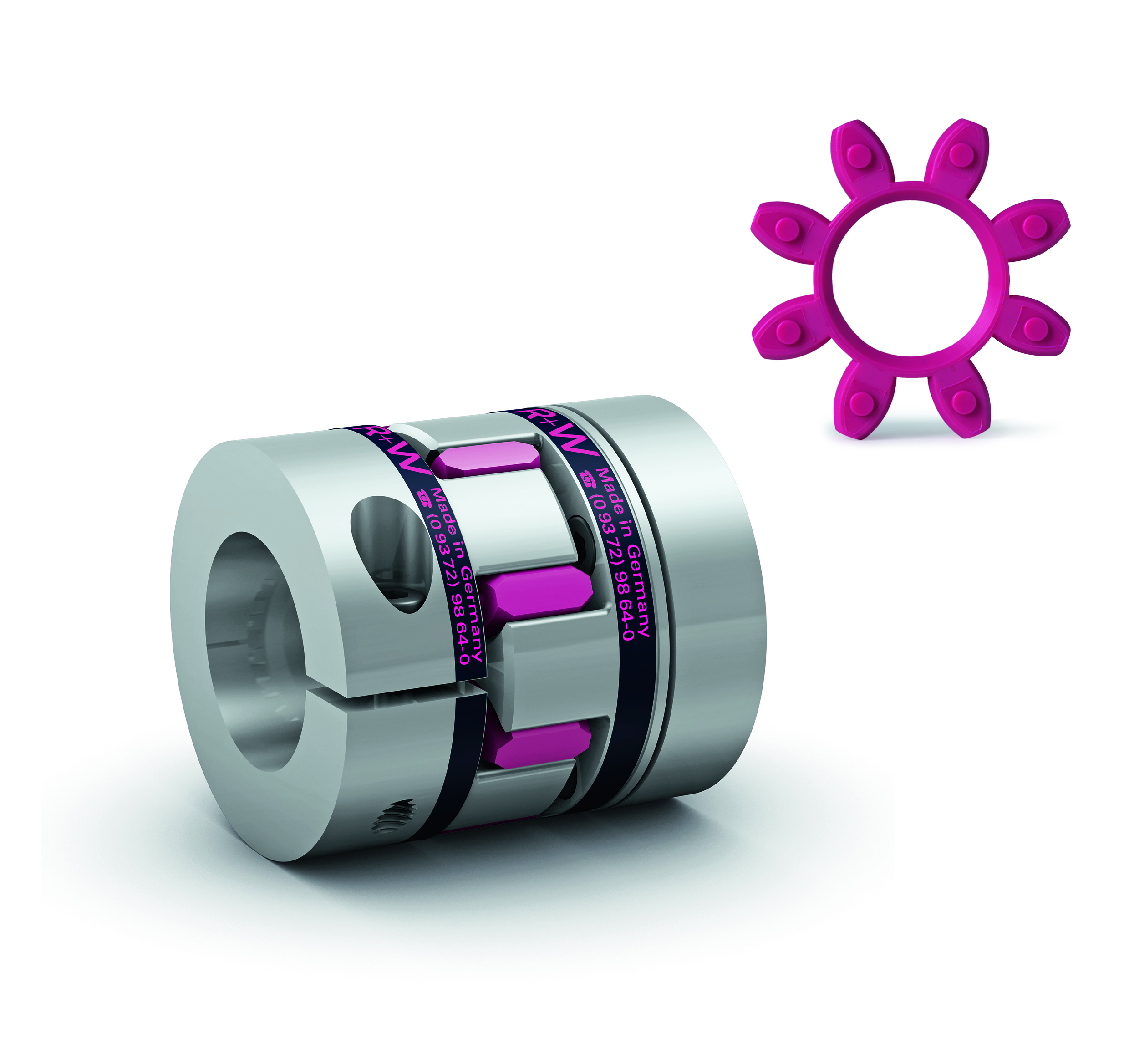

Lo smorzamento delle vibrazioni nelle macchine utensili può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda specializzata nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore delle macchine utensili, R+W fornisce soluzioni specifiche per le esigenze di trasmissione e controllo della coppia. In questi campi i giunti più utilizzati sono i giunti a elastomero EK.

Ideali per lo smorzamento delle vibrazioni, i giunti a elastomero EK offrono numerosi vantaggi: elevata rigidità torsionale, ottimo isolamento elettrico, gioco zero nella trasmissione della coppia e facilità di installazione. Perfetti per le macchine utensili, trovano impiego anche nelle macchine per imballaggio, sistemi di automazione, macchine per stampa e ingegneria meccanica generale. I giunti a elastomero EK sono disponibili in numerose versioni, a seconda dei requisiti tecnici dell’applicazione.

La calibrazione dell’inserto in elastomero garantisce una trasmissione senza gioco e la perfetta adesione alle sedi dell’elastomero ricavate nei mozzi, garantendo un’elevata concentricità per un funzionamento preciso. La capacità di smorzamento dei giunti in elastomero può avere un effetto particolarmente positivo sulla durata delle apparecchiature adiacenti, soprattutto in caso di vibrazioni, carico d’urto e movimenti dinamici.

La conducibilità elettrica è un’ulteriore caratteristica importante della speciale versione certificata Atex, che consente la messa a terra di eventuali cariche elettrostatiche, eliminando quindi il potenziale scintillio e di conseguenza il potenziale innesco di esplosioni quando utilizzato in ambienti pericolosi.