Da Sandvik Coromant una nuova fresa per spianatura da utilizzare nella produzione di rack per batterie in alluminio.

I produttori di apparecchiature originali (OEM) nel settore automotive si stanno interessando sempre più alla produzione di celle batteria, la quale si sta avvicinando fisicamente agli impianti di assemblaggio dei veicoli. McKinsey & Company riporta che la tecnologia, la durata e le prestazioni delle batterie saranno i fattori chiave che permetteranno agli OEM di fare la differenza. In questo articolo, Fernando Oliveira, Global Manager for Automotive Aluminium presso Sandvik Coromant, azienda specializzata nel taglio dei metalli, spiega come la fresa per spianatura M5F90 di nuova concezione risulterà decisiva nell’aiutare gli OEM a superare la concorrenza.

I sistemi di batterie continueranno a evolversi nel corso dei prossimi anni, richiedendo nuovi sviluppi e nuove forme. Per gli OEM, ciò comporterà la produzione di componenti semifiniti per i sistemi di batterie, basati su strutture più complesse, la cui lavorazione richiederà utensili efficienti e dall’azione di taglio più leggera, per ridurre al minimo l’impatto sulle macchine utensili e garantire la forma corretta dei componenti.

Il ruolo degli OEM

Anche il ruolo svolto dagli OEM si sta evolvendo parallelamente al loro crescente coinvolgimento nella produzione di batterie, che McKinsey & Company attribuisce “all’integrazione verticale degli stessi a partire dai pacchi e moduli batteria fino alla produzione delle celle”. Al contempo, è in atto una corsa per costruire veicoli elettrici (EV) più leggeri ed efficienti che possano percorrere distanze più lunghe alla massima autonomia per ricarica.

Inoltre, i costruttori devono produrre questi componenti più complessi ai massimi livelli di qualità, nonché ad alti tassi di produttività. Come può un produttore raggiungere tutti questi obiettivi mantenendo tuttavia ridotto il costo per componente? La risposta è l’utilizzo di utensili da taglio più efficienti, con migliore accessibilità e peso ridotto, in modo da consentire rapidi cambi utensile.

La strategia dei produttori è orientata a un progressivo “contenimento del peso” (lightweighting), vale a dire costruire auto e camion meno pesanti, più efficienti nei consumi e più facili da manovrare.

Un altro studio condotto da McKinsey & Company, Lightweight, heavy impact calcola che “le strategie di contenimento del peso possono contribuire a ridurre in una certa misura le emissioni di CO2 (si parla di una riduzione pari approssimativamente a 0,08 g di CO2 per ogni chilogrammo in meno)”. Lo studio conclude che “se un OEM riesce a ridurre il peso del veicolo di 100 kg, quest’ultimo emetterà all’incirca 8,5 g di CO2 in meno ogni 100 km”.

Essendo uno dei metalli più leggeri in assoluto, l’alluminio è la scelta prioritaria in questo ambito. L’alluminio è infatti almeno tre volte più leggero del ferro e, benché sia meno resistente di quest’ultimo, presenta ad ogni modo ottime qualità in termini di robustezza e resistenza alla corrosione. Da un punto di vista ingegneristico, è stato scoperto che sostituire componenti convenzionali in ghisa con leghe di alluminio può ridurre il peso complessivo del blocco motore fino al 40–55%.

Un ulteriore vantaggio dell’alluminio è che si tratta di un materiale altamente riciclabile, fondibile e riutilizzabile senza alterazione o deterioramento delle sue proprietà meccaniche. Infatti, circa il 75% di tutto l’alluminio prodotto è ancora utilizzato al giorno d’oggi, a riprova della validità di questo materiale nelle strategie di sostenibilità degli OEM.

Superfici più piccole

L’apparato propulsore di un’auto europea contiene tipicamente circa 80 chilogrammi di alluminio, per cui componenti come il motore, il cambio, le sospensioni e le carcasse costituiscono chiaramente un’area di interesse nell’ambito delle strategie di contenimento del peso. L’alluminio può anche essere utilizzato nelle batterie stesse: la EU-China Energy Cooperation Platform (ECECP) suggerisce batterie alluminio-aria (AI-air) come alternativa “economica, leggera e potente” rispetto alle batterie al litio (Li-ion).

In questo articolo, ci concentreremo sui rack per batterie in alluminio. Si tratta di componenti che presentano generalmente superfici più piccole con un maggior numero di filetti, fori e altre caratteristiche. Un’altra importante considerazione riguarda i rack per batterie elettriche destinati ai camion, in particolare ai grandi modelli che viaggiano fuori dai centri abitati, che misurano fino a due metri in lunghezza.

I rack per batterie richiedono un assortimento di macchine utensili e applicazioni quali fresatura, alesatura e molte altre. Eppure, neanche i rack di maggiori dimensioni necessitano di grandi utensili, essendo costituiti da superfici più piccole con un maggior numero di caratteristiche, filetti e fori. Per questa ragione, sono necessari utensili per la fresatura di spallamenti e spianatura, o alesatori, in grado di produrre componenti con la qualità e le tolleranze richieste.

I consigli di Sandvik Coromant per l’eliminazione delle vibrazioni

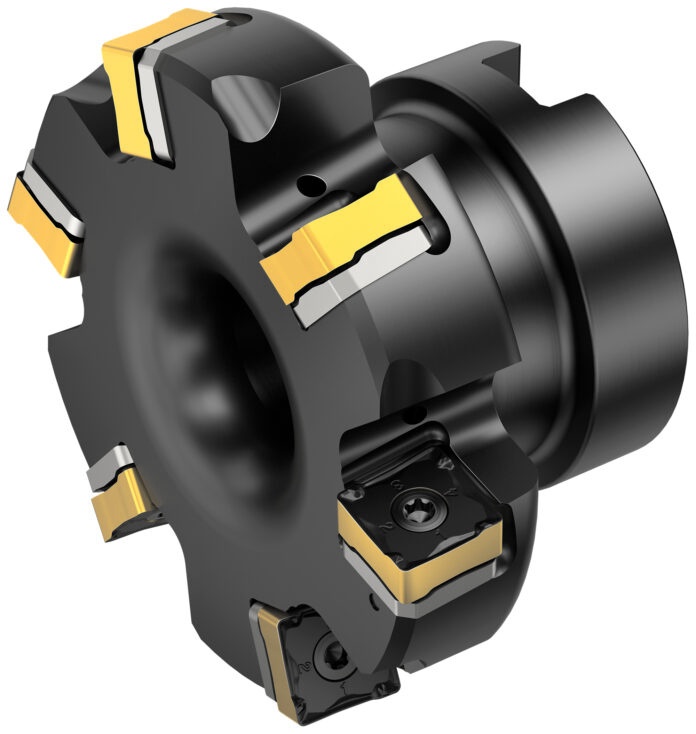

Per la lavorazione dei rack per batterie, Sandvik Coromant consiglia l’utilizzo della sua gamma M5 di utensili dedicati alla fresatura dell’alluminio nel settore automotive, che include la fresa di spianatura M5F90, progettata per lavorare i componenti senza formazione di bave, graffi o scheggiature. Questa fresa è stata pensata per la lavorazione di componenti in alluminio a pareti sottili e, per questo motivo, è dotata di un corpo fresa più piccolo, con un diametro pari a 25-80 mm o 0.98-3.15 pollici. La fresa M5F90 contiene inoltre punte in diamante policristallino (PCD) brasato, per cui non richiede regolazioni e assicura una netta riduzione dei runout, consentendo avanzamenti elevati e l’eliminazione delle vibrazioni che si generano durante il taglio.

Per esempio, la fresa M5F90 è stata utilizzata per la lavorazione di un vassoio portabatteria in alluminio, in cui questo utensile per spianatura di nuova concezione si è rivelato l’applicazione ideale, dal momento che il suo utilizzo prevedeva la pulizia delle superfici nella prima fase di lavorazione del componente in alluminio appena fuso in un’unica operazione, senza bave.

Le dimensioni erano approssimativamente di 980 x 600 x 130 millimetri (mm). Nel complesso, sono stati utilizzati 48 utensili per la lavorazione del componente, tra cui punte in metallo duro integrale, frese a candela in metallo duro integrale, maschi in acciaio rapido (HSS), alesatori in PCD brasato, frese in PCD brasato e, infine, la fresa M5F90. Il componente in alluminio è stato lavorato in un centro di lavoro a 5 assi, dotato di un portautensili rapido HSK 63.

Gli inserti in PCD brasato della fresa M5F90 di Sandvik Coromant

Gli inserti in PCD brasato della fresa M5F90 presentano taglienti a gradini in entrambi i sensi, radiale e tangenziale, caratteristica che riduce il consumo di energia consentendo un funzionamento a parametri di taglio superiori, eliminando le bave e riducendo le vibrazioni che si generano durante la lavorazione. Quest’ultimo vantaggio, in particolare, contribuisce a prestazioni più affidabili con un miglioramento della durata utensile e un aumento del numero di componenti lavorati.

Infine, l’applicazione nella lavorazione di un vassoio portabatteria ha dimostrato il consistente vantaggio risultante dall’utilizzo della fresa M5F90. Nello specifico, è da sottolineare la possibilità di eseguire lavori di sgrossatura e finitura in un’unica operazione, con un notevole risparmio di tempo, dal momento che il componente è stato lavorato in 20,3 minuti. Grazie a queste notevoli prestazioni dell’utensile, gli OEM possono svolgere un ruolo sempre più preponderante nella produzione delle batterie e distinguersi dalla concorrenza.