La sempre maggiore disponibilità di dati nell’industria, conseguenza della trasformazione digitale in corso, riduce anche gli scarti.

Nel tentativo di portare il mondo verso una “nuova normalità” dopo la pandemia, l’industria deve sfruttare la trasformazione digitale a un ritmo accelerato. Questo sta già succedendo: secondo IBM, il 67% dei costruttori ha accelerato i propri progetti digitali durante la pandemia da Covid.

Sebbene tali cambiamenti siano generalmente motivati dall’esigenza di aumentare l’efficienza operativa, le aziende dovrebbero approfittare della convergenza tra l’Industria 4.0 e gli obiettivi ambientali, sociali e di governance (ESG) per migliorare le proprie credenziali di sostenibilità. In questa sede V R Vijay Anand, Head of Digital Machining presso l’azienda leader globale nel campo del taglio dei metalli Sandvik Coromant, spiega perché i dati rappresentano la chiave per contenere il problema degli scarti nella produzione.

La trasformazione digitale è in corso

Nonostante la diffusione degli strumenti digitali, soltanto il 59% dei costruttori digitalizza le proprie operazioni per aumentare il livello di sostenibilità. Tuttavia, il potenziale della digitalizzazione si estende ben oltre le sue applicazioni più ovvie. I dati raccolti dall’associazione delle industrie svedesi del settore ingegneristico (Teknikföretagen) sottolineano quanto gli strumenti digitali siano importanti per il raggiungimento degli obiettivi di sostenibilità — l’applicazione delle tecnologie IT in altri settori, come quello manifatturiero, potrebbe portare a una riduzione delle emissioni di CO2 totali fino al 20%.

Per allineare le attività di produzione all’Accordo di Parigi è fondamentale intensificare l’impiego degli strumenti digitali, che permettono di aumentare l’efficienza delle risorse e soprattutto di ridurre gli scarti. Secondo i più recenti dati della Banca Mondiale, la generazione di scarti industriali a livello globale supera di quasi 18 volte quella dei rifiuti solidi urbani. Tutti gli stabilimenti produttivi generano scarti, molti dei quali si potrebbero evitare.

Il problema degli scarti

La produzione eccessiva e i prodotti difettosi sono due dei principali fattori che contribuiscono alla generazione di scarti. Gli stabilimenti che adottano tecnologie obsolete, che mancano della sofisticazione per gestire le sfide della produzione moderna, sono fin troppo diffusi. Tuttavia, questo non significa che i costruttori dovrebbero accettare la generazione di scarti come una conseguenza inevitabile delle attività di produzione. Gli scarti industriali devono essere limitati e i dati possono rivestire un ruolo fondamentale in quest’impresa, a patto che i costruttori sappiano come utilizzarli.

Migliorare l’efficienza operativa

Tutti gli stabilimenti produttivi, indipendentemente da dimensione, complessità o anni di attività, generano grandi quantità di dati ogni giorno. In una fabbrica intelligente tali dati includono ogni aspetto, dalle prestazioni delle attrezzature fino alla qualità dei prodotti, e vengono raccolti mediante sensori installati in ciascuna macchina. Iniziare con poco, partendo dai dati delle singole macchine, è il primo metodo per ridurre la quantità di scarti su larga scala.

I piccoli cambiamenti apportati ai singoli processi si accumulano e possono, nel loro complesso, avere un impatto enorme sull’efficienza operativa. La raccolta di dati dalle macchine e la loro analisi consente ai costruttori di monitorare le attività e intervenire in base a essi. Tali dati possono essere utilizzati per ottimizzare i processi a livello delle singole macchine che contribuiscono notevolmente al consumo energetico complessivo mediante la rilevazione dei processi inefficienti, l’ottimizzazione della produzione e della pianificazione logistica e la previsione delle esigenze di manutenzione. Aumentando l’efficienza energetica di numerosi processi più piccoli, i dati possono essere utilizzati per controllare — e ridurre — il consumo di energia complessivo.

Dati in tempo reale

Le inefficienze energetiche possono essere individuate in tempo reale, dando ai costruttori l’opportunità di identificare potenziali cause e soluzioni. Considerando i dati relativi al consumo di energia, ad esempio, può capitare di scoprire che un’attrezzatura consuma molta più energia di altre. Sfruttando queste informazioni i costruttori hanno la possibilità di identificare le cause del consumo eccessivo e implementare soluzioni per ottimizzare l’efficienza della macchina e ridurre così lo spreco di energia.

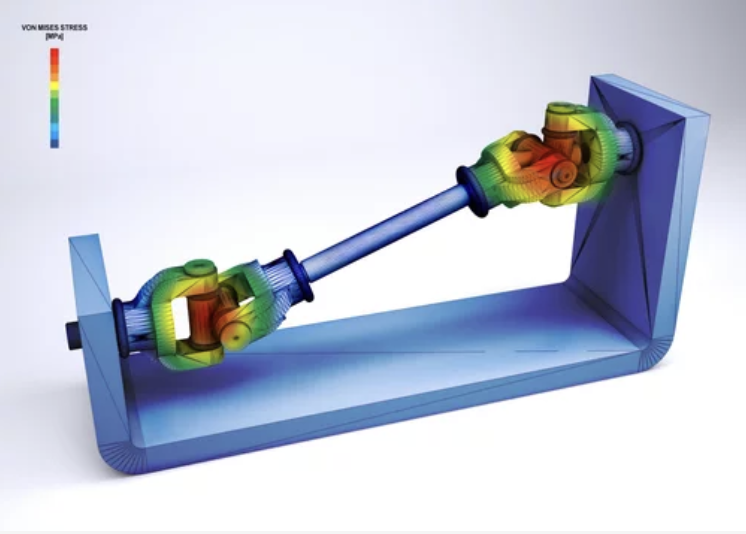

L’analisi costante dei dati in tempo reale, inoltre, può contribuire a ottimizzare la manutenzione delle macchine, identificando i problemi prima che si verifichino. In presenza di problemi o cambiamenti in termini di prestazioni, le macchine potrebbero iniziare a produrre componenti inadeguati che finirebbero per trasformarsi in scarti. I dati sulle prestazioni delle macchine aiutano a identificare i piccoli cambiamenti nel comportamento delle macchine non appena si verificano, consentendo ai tecnici di attuare interventi di manutenzione predittiva prima che vengano prodotti componenti difettosi.

CoroPlus di Sandvik Coromant

Il pacchetto di prodotti CoroPlus nell’ambito delle soluzioni di lavorazione basate sui dati di Sandvik Coromant aiuta i costruttori ad aumentare l’efficienza, ridurre gli scarti e migliorare la produttività. CoroPlus Process Control, ad esempio, monitora le macchine in tempo reale e implementa interventi correttivi conformi ai protocolli programmati. In presenza di specifici problemi predeterminati, la soluzione implementa automaticamente un intervento correttivo — ad es. arrestando la macchina o sostituendo un utensile usurato. Svolgendo la manutenzione in questo modo si può migliorare l’efficienza operativa fino all’89% e ridurre gli scarti, consentendo ai costruttori di valutare i dati, monitorare le prestazioni delle macchine e identificare i guasti prima che si verifichino.

I dati per considerare l’intero ciclo di vita

Anche i dati generati attraverso le valutazioni del ciclo di vita (LCA) possono contribuire alla riduzione degli scarti. Una LCA valuta l’impatto ambientale di un prodotto in ciascuna fase del suo ciclo di vita, tenendo in considerazione aspetti quali il modo in cui le materie prime vengono estratte, la quantità di risorse necessarie, i materiali e l’energia impiegati durante la produzione, gli aspetti relativi a imballaggio e distribuzione, l’impatto dell’utilizzo funzionale del prodotto e gli scarti e l’inquinamento creati al termine del ciclo di vita.

Considerando ogni singola fase del ciclo di vita del prodotto, una LCA non trascura nulla. Una volta completata la valutazione, i costruttori possono identificare i difetti di sostenibilità in un prodotto, valutarne la sostenibilità in fase di sviluppo e ideare nuove soluzioni.

Tuttavia non basta considerare solamente i prodotti in sé, bisogna anche tenere conto del loro imballaggio, un aspetto necessario che però solleva molte problematiche ambientali legate alla domanda di risorse. Si tratta di un problema condiviso a livello globale. Nel Regno Unito, il settore del commercio e dell’industria produce circa 44 milioni di tonnellate di rifiuti da imballaggio ogni anno, mentre il 28% dei rifiuti solidi urbani totali negli USA si attribuisce proprio agli imballaggi.

Sandvik Coromant riconosce come questo rappresenti un problema anche nel caso degli utensili da taglio e ha recentemente presentato la sua Package Selector Application (PSA). La PSA utilizza i dati per analizzare un modello CAD 3D del prodotto Sandvik Coromant da imballare, identificandone i punti critici e sfruttando un algoritmo basato sull’IA per suggerire la soluzione di imballaggio più ridotta possibile. Questo migliora la LCA degli utensili di Sandvik Coromant, riducendo i rifiuti da imballaggio prodotti per la loro distribuzione.

I dati in produzione

I dati possono essere sfruttati anche per agevolare la creazione di una catena di produzione a circuito chiuso, dove gli scarti di un processo vengono utilizzati come risorse in un altro. Operando in tal modo si promuove un’economia circolare in cui gli scarti risultano minimizzati attraverso un riutilizzo continuo.

Utilizzando i dati di una LCA in combinazione con i dati delle macchine, i costruttori possono ottimizzare efficienza e circolarità attraverso il miglioramento continuo di prodotti e processi. L’implementazione efficiente di un sistema di produzione di questo tipo richiede una strategia in materia di dati ben studiata. Per creare un’architettura di dati solida i costruttori hanno bisogno di un’infrastruttura digitale che permetta la facile sincronizzazione delle operazioni, potenzialmente in diversi luoghi, nonché l’identificazione di opportunità di utilizzo degli scarti che altrimenti finirebbero in discarica. Il pacchetto di soluzioni per la connettività delle macchine e gli utensili dotati di sensori CoroPlus® di Sandvik Coromant rendono la lavorazione digitale accessibile ai costruttori, fornendo loro i dati “vicini al tagliente” di cui hanno bisogno per trarre il massimo dai propri scarti e rendere le operazioni più sostenibili.

L’idea di sfruttare i dati può sembrare eccessivamente complessa, all’inizio — avendone a disposizione una quantità tanto vasta, determinare come utilizzarli può risultare difficile. Tuttavia, se si adotta la strategia corretta, questi possono rivelarsi estremamente preziosi nella riduzione degli scarti industriali attraverso il miglioramento dell’efficienza, la possibilità di attuare la manutenzione predittiva, lo sviluppo di prodotti innovativi e l’ottimizzazione della gestione delle risorse a livello di macchine, stabilimenti e perfino intere aziende.