Uno dei problemi tipici della documentazione tecnica del prodotto industriale è il controllo dimensionale e geometrico dei fori anche se, sfruttando opportunamente alcune regole e simboli delle norme ISO GPS o ASME, sia possibile ottenere il massimo vantaggio del dimensionamento geometrico funzionale.

di Stefano Tornincasa

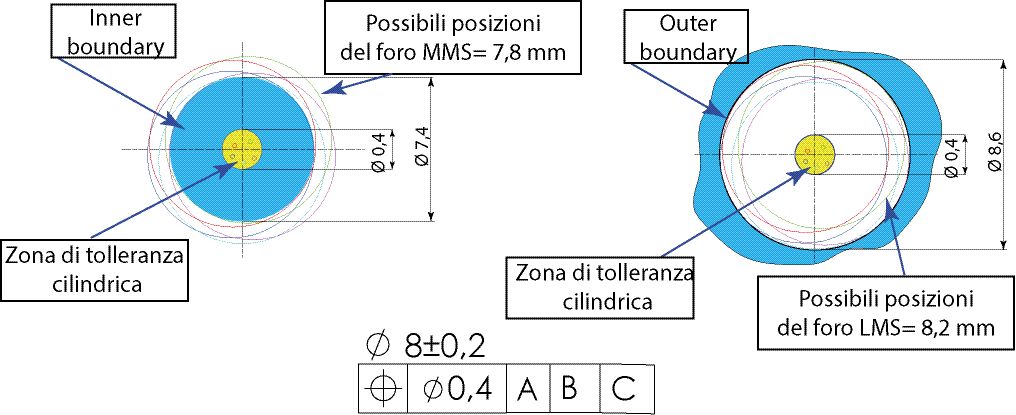

Nel disegno di figura 1 sono state utilizzate delle tolleranze di localizzazione per controllare la posizione del pattern dei fori da 4 mm (si noti l’utilizzo del modificatore CZ, Combined Zone), della scanalatura centrale (si noti l’utilizzo del simbolo UF, Unified Feature) e del foro da 8 mm. Si concentri l’attenzione sul controllo di posizione del foro da 8 mm, a cui è applicata una tolleranza di localizzazione di 0,4 mm e una tolleranza dimensionale di ± 0,2 mm. La combinazione di questi due errori fa sì che il foro possa diventare virtualmente più grande oppure più piccolo della dimensione effettiva. Come è illustrato nella figura 2, considerando tutte le possibili posizioni del foro alla dimensione di massimo materiale (7,8 mm, il cui centro può spostarsi all’interno della zona di tolleranza cilindrica Æ0,4 mm), si otterrà una zona (piena) di forma cilindrica il cui confine (denominato inner boundary) non potrà essere mai violato. L’inner boundary ha un diametro uguale a 7,4 mm, calcolato con la formula:

MMVS (Maximun Material Virtual Size) = MMS (Maximun Material Size) – Tol

MMVS = 7,8 – 0,4 = 7,4 mm

L’inner boundary (MMVS) influisce sugli accoppiamenti del foro, per cui sarà consentito il collegamento con un perno non più grande di 7,4 mm.

Allo stesso modo considerando tutte le possibili posizioni del foro alla dimensione di minimo materiale (8,2 mm, il cui centro può spostarsi all’interno della zona di tolleranza cilindrica Æ0,4 mm), si otterrà una zona (vuota) di forma cilindrica il cui confine esterno (denominato outer boundary) non potrà essere mai violato. L’outer boundary ha un diametro uguale a 8,6 mm, calcolato con la formula:

LMVS (Least Material Virtual Size) = LMS (Least Material Size) + Tol

LMVS = 8,2 + 0,4 = 8,6 mm

Questo confine esterno potrebbe ridurre spessori e distanze dagli altri bordi oltre a influire sulla resistenza meccanica della piastra.

Il diagramma di tolleranza dinamica illustrato in figura 3 mostra come questi confini siano influenzati dalle modalità con cui le tolleranze di posizione vengono applicate a un foro. L’area piena di colore azzurro indica tutta la tolleranza di dimensione e posizione consentita quando non viene utilizzato alcun modificatore (condizione RFS, Regardless Feature Size). Questo controllo di posizione è il più costoso e restrittivo, poiché consente ad esempio di scartare dei fori di dimensione 7,6 o 7,4 mm, che potrebbe essere accoppiabili.

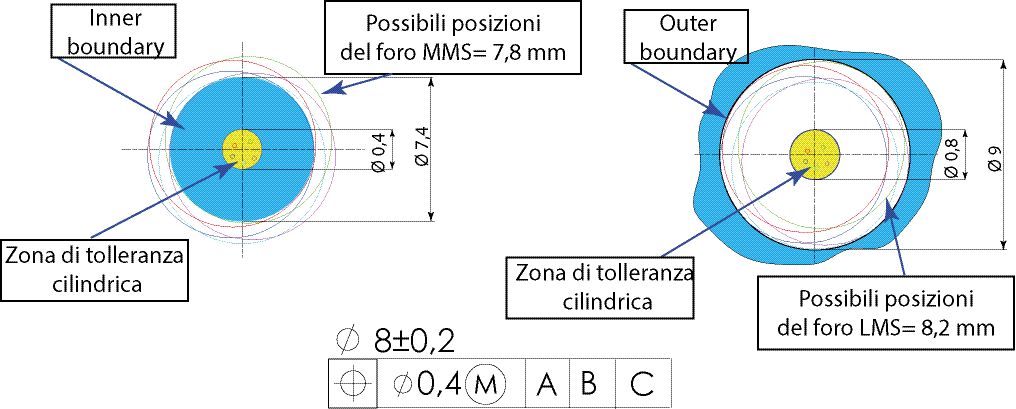

Si provi ad aggiungere un modificatore di massimo materiale (MMC) alla tolleranza di posizione (fig. 4): in questo caso è consentita una tolleranza aggiuntiva (bonus) che potrebbe permettere al foro di essere fuori posizione fino a 0,8 mm. Usando le stesse formule precedenti, il valore dell’inner boumdary non cambia (7,4 mm), mentre il limite esterno (outer boundary) aumenta fino a 9 mm, poiché un foro di 8,2 mm può essere fuori posizione fino a 0,8 mm a causa della tolleranza bonus. Questo valore così elevato potrebbe causare problemi funzionali di posizione se questo foro venisse utilizzato per localizzare ad esempio le parti in un assieme. Il diagramma di tolleranza dinamica di figura 5 mostra l’area verde di tolleranza aggiuntiva (o bonus), che consente di recuperare ulteriori componenti che altrimenti verrebbero scartati.

Sebbene storicamente il controllo di profilo di una superficie non sia stato ampiamente utilizzato per localizzare i fori, è possibile dimostrare i suoi evidenti vantaggi. Infatti, nel disegno di figura 6 il foro da 8 mm viene controllato da una tolleranza sul profilo (anziché da una tolleranza di posizione). In questo caso, poiché la quota dimensionale (8 mm) e le quote di posizione sono riquadrate (teoricamente esatte), il profilo controlla sia la dimensione che la posizione del foro. Le aree verdi del diagramma della figura 7 rappresentano le tolleranze aggiuntive previste col controllo del profilo, con indubbi vantaggi:

- Si ottengono gli stessi valori dell’inner boundary (7,4 mm) e outer boundary (8,6 mm) della condizione RFS di figura 3, ma con alcune zone di tolleranze aggiuntive rappresentate dalle aree verdi.

- Rispetto al controllo di posizione (con tolleranza 0,4), alla produzione viene data la massima tolleranza possibile di 0,6 mm (se si producono fori a 8 mm), proteggendo sia i confini interni che quelli esterni.

- Si incoraggia la produzione a mantenere il processo centrato a 8 mm, poiché le zone di tolleranza sono simmetriche rispetto al valore nominale.

In definitiva, per localizzare i fori, i progettisti usano spesso il controllo di posizione col modificatore MMC poiché fornisce una tolleranza aggiuntiva, assicurando al tempo stesso l’adattamento tra le parti accoppiate. Purtroppo, valori di tolleranza elevati (consentiti dal modificatore) e diametri maggiori dei fori potrebbero causare spostamenti risultanti indesiderati tra le parti accoppiate. L’utilizzo del controllo di profilo fornisce invece la massima tolleranza disponibile, proteggendo nello stesso tempo gli accoppiamenti e gli spostamenti delle parti di un assieme.

Un quesito per i nostri lettori: perché la scanalatura centrale viene controllata contemporaneamente da una tolleranza del profilo e una di posizione?