Recentemente il mondo dell‘ingegneria si è trovato a confrontarsi sempre più spesso con le problematiche della progettazione sostenibile, conosciuta anche come green design, anche a causa delle sempre più stringenti normative in termini di analisi del ciclo di vita del prodotto.

Specialmente nella fase di disassemblaggio infatti, è necessario spesso separare tra loro parti di materiali diversi, per poter utilizzare le tecniche di riciclaggio più appropriate per ciascuno di essi. Spesso però l’utilizzo di viti o incollaggi rende questa fase molto costosa; per risolvere questo problema si sta sempre più diffondendo l’utilizzo di collegamenti a incastro, o snap-fit (Figura 1).

Alcuni gruppi di ricercatori stanno recentemente valutando la possibilità di utilizzare tecniche di disassemblaggio attivo (Active Disassembly, spesso abbreviato in AD). Questo filone di ricerca punta ad individuare tecniche di separazione delle parti che richiedano un ridotto intervento umano, e in cui le caratteristiche del componente stesso collabora allo smontaggio, in modo da minimizzare le forze in gioco.Tra le soluzioni più innovative vi è l’idea di utilizzare collegamenti ad incastro con attuatori a memoria di forma (Shape Memory Actuator, o SMA). Gli SMA sono solitamente costituiti da materiali metallici o polimerici che sono in grado di ritornare a uno stato di deformazione noto se riscaldati a una determinata temperatura.

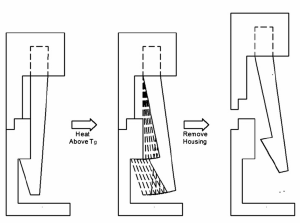

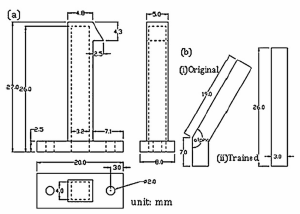

I ricercatori dell’università di Kingsville, Texas, hanno realizzato un collegamento a incastro che contiene al suo interno una parte a memoria di forma (Figura 2).

Se riscaldato, il componente si deforma in modo da rilasciare la parte a cui è accoppiato (Figura 3).Il processo di smontaggio, ad una prima analisi, appare più dispendioso in termini di tempo rispetto ad un disassemblaggio tradizionale. Tuttavia, analizzando le caratteristiche di diverse modalità di riscaldamento delle parti, si è individuato nell’olio ad alta temperatura (150°) un metodo relativamente veloce ed efficace in termini di omogeneità del riscaldamento. Il vantaggio dell’utilizzo di una simile tecnica si manifesta se il disassemblaggio viene effettuato a piccoli lotti: immergendo in olio alcune unità in contemporanea, il maggiore tempo necessario al rilascio delle connessioni ad incastro viene facilmente compensato.

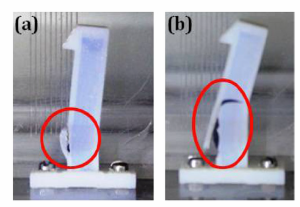

Sono ancora allo studio valutazioni relative a possibili rotture (Figura 4) durante il disassemblaggio; tuttavia questo non viene considerato problematico in caso di impossibilità di riuso della parte, in quei casi in cui i componenti sono subito destinati al riciclaggio.