Stratasys ha annunciato che l’azienda italiana Nidek Technologies – parte del gruppo Nidek, uno dei maggiori produttori di apparecchiature per la diagnostica dell’occhio – utilizza la stampante 3D a colori multi-materiale Objet500 Connex3 per accelerare i trial clinici dei propri dispositivi. L’azienda ha segnalato una riduzione del 75% dei costi di prototipazione e un taglio dei tempi di lavorazione del 50%, rispetto ai metodi precedenti. Secondo Cesare Tanassi, amministratore delegato di Nidek Technologies, l’adozione della stampa 3D multi-materiale sta trasformando il processo di prototipazione della divisione. Il team ora è in grado di utilizzare materiali stampati in 3D avanzati per produrre parti che replicano direttamente i componenti finali. Ciò consente di valutare in modo rapido e completo l’adeguatezza, la forma e la funzione dei prototipi dei dispositivi e di velocizzare il time-to-market.

Ottimizzazione dei cicli di sviluppo con la stampa 3D

Con sede a Padova, Nidek Technologies sviluppa la tecnologia per i sistemi di diagnostica visiva. Dal momento che i prodotti sono a diretto contatto con i pazienti, è fondamentale che la divisione produca dei prototipi completamente funzionali, in grado di replicare con precisione il prodotto finale. “Il nostro processo di prototipazione è diventato molto più preciso e semplice da quando la stampa 3D di Stratasys è incorporata nel nostro flusso di lavoro”, afferma Tanassi. “Prima eravamo vincolati dalle restrizioni della prototipazione associate ai metodi tradizionali. Si trattava di un processo costoso in termini di tempi di lavorazione e capitale, in particolare con gli stampi e la lavorazione CNC. Abbiamo scoperto che la nostra flessibilità sui prototipi era limitata e, se fossero state necessarie delle iterazioni, si sarebbe verificato un aumento dei costi. “La stampa 3D consente di superare questi limiti permettendoci di approvare i progetti rapidamente, prima che i prototipi accedano all’approvazione con i trial clinici. Come è possibile immaginare, la verifica completa dei nostri prodotti è fondamentale per garantire il mantenimento di una qualità elevata”, continua.

Sostituzione delle parti metalliche con fotopolimeri studiati e resistenti

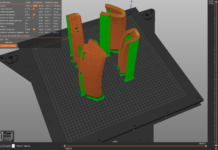

Per tutto il ciclo di sviluppo, la divisione sostituisce componenti in metallo costosi e complessi con parti stampate in 3D studiate e robuste. Tra questi, i componenti di un Gonioscope funzionante (un sistema progettato per osservare lo spazio tra l’iride e la cornea) e un microperimetro (un dispositivo utilizzato per determinare il livello di luce percepito da specifiche aree della retina). Secondo Tanassi, la capacità di incorporate materiali stampati in 3D in grado di offrire prestazioni identiche rispetto alle controparti in metallo è fondamentale per accelerare il ciclo di sviluppo per la valutazione clinica. Tanassi spiega: “Nel caso del Gonioscope, utilizzando le caratteristiche di robustezza, flessibilità e incastro del materiale di stampa 3D Rigur di Stratasys, abbiamo sostituito diverse parti in alluminio con un singolo componente stampato in 3D. Per questo motivo, il dispositivo è stato sottoposto a una trial clinico di un anno, nel corso del quale è stato esaminato da otto centri medici a livello globale”.

Per tutto il ciclo di sviluppo, la divisione sostituisce componenti in metallo costosi e complessi con parti stampate in 3D studiate e robuste. Tra questi, i componenti di un Gonioscope funzionante (un sistema progettato per osservare lo spazio tra l’iride e la cornea) e un microperimetro (un dispositivo utilizzato per determinare il livello di luce percepito da specifiche aree della retina). Secondo Tanassi, la capacità di incorporate materiali stampati in 3D in grado di offrire prestazioni identiche rispetto alle controparti in metallo è fondamentale per accelerare il ciclo di sviluppo per la valutazione clinica. Tanassi spiega: “Nel caso del Gonioscope, utilizzando le caratteristiche di robustezza, flessibilità e incastro del materiale di stampa 3D Rigur di Stratasys, abbiamo sostituito diverse parti in alluminio con un singolo componente stampato in 3D. Per questo motivo, il dispositivo è stato sottoposto a una trial clinico di un anno, nel corso del quale è stato esaminato da otto centri medici a livello globale”.

Prototipi completamente funzionali in sole 24 ore

I vantaggi della prototipazione rapida sono ben evidenziati da Federico Carraro, Responsabile della divisione meccanica di Nidek Technologies: “In precedenza, per lo sviluppo del microperimetro utilizzavamo la lavorazione dei metalli, che richiedeva circa due mesi. Con la nostra stampante 3D Objet500 Connex3, possiamo combinare un’ampia gamma di materiali stampati in 3D con varie caratteristiche meccaniche. Tutto questo ci consente di emulare con precisione le parti finali, inclusi filetti, tenute, componenti in gomma e trasparenti. In questo caso, abbiamo raggiunto la stessa funzionalità in 24 ore, sostituendo le parti in metallo con componenti robusti stampati in 3D”. “Nidek Technologies è un esempio eccellente di come un numero crescente di produttori stia ottimizzando il potenziale completo della stampa 3D per fornire, rapidamente e a costo ridotto, prototipi completamente operativi, dotati della precisione e della durata del prodotto finale”, afferma Giuseppe Cilia, Direttore vendite di Stratasys per l’Italia. “Nel settore dei dispositivi medici, che si muove a ritmo serrato, la capacità di certificare rapidamente i prodotti è fondamentale per migliorare la qualità della cura e, in questo caso salvare la vista di qualcuno”.