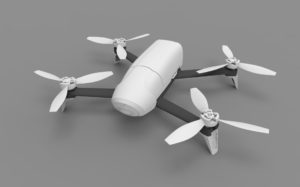

Tra le applicazioni più interessanti e significative nel campo degli aeromobili a pilotaggio remoto, c’è senz’altro la realizzazione del drone Bebop 2 della Parrot, parte del quale è stato creato dal Dipartimento di Rapid Prototyping dell’azienda modenese CRP Technology del Gruppo CRP. Negli ultimi anni i materiali compositi rinforzati hanno spinto la tecnologia del 3D Printing verso nuovi ed interessanti orizzonti con la produzione di prodotti per il grande pubblico e l’industria del divertimento. Il progetto ha permesso di mettere in evidenza il perfetto connubio tra la tecnologia del Rapid Prototyping e i materiali WINDFORM: grazie ad essi infatti, in brevissimo tempo e con risultati eccellenti ed altamente performanti sul piano delle proprietà meccaniche, aerodinamiche ed estetiche, è stato possibile completare, testare e mettere sul mercato il drone Bebop 2.

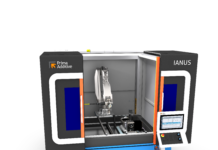

Il Bebop 2 di Parrot associa robustezza e affidabilità in un drone compatto e leggero. Potente, con una stabilità e una manovrabilità straordinarie anche in condizioni estreme, Bebop 2 può essere pilotato con estrema facilità, senza alcuna formazione. I dati registrati da sette sensori sono analizzati e integrati grazie all’incredibile capacità di calcolo del computer di bordo. Per la versione definitiva del drone Bebop 2, Parrot ha utilizzato il materiale WINDFORM GT. Nella prima versione il Bebop 2 presentava una struttura realizzata attraverso il processo di stampaggio ad iniezione e in un materiale composito a base poliammidica rinforzato con fibre di vetro. Successivamente, Parrot ha deciso di passare alla tecnologia di sinterizzazione laser selettiva (SLS) in collaborazione con CRP Technology.

Il Bebop 2 di Parrot associa robustezza e affidabilità in un drone compatto e leggero. Potente, con una stabilità e una manovrabilità straordinarie anche in condizioni estreme, Bebop 2 può essere pilotato con estrema facilità, senza alcuna formazione. I dati registrati da sette sensori sono analizzati e integrati grazie all’incredibile capacità di calcolo del computer di bordo. Per la versione definitiva del drone Bebop 2, Parrot ha utilizzato il materiale WINDFORM GT. Nella prima versione il Bebop 2 presentava una struttura realizzata attraverso il processo di stampaggio ad iniezione e in un materiale composito a base poliammidica rinforzato con fibre di vetro. Successivamente, Parrot ha deciso di passare alla tecnologia di sinterizzazione laser selettiva (SLS) in collaborazione con CRP Technology.  La scelta di cambiare il processo di realizzazione è stata fatta al fine di ottimizzare le performance della struttura contrastando così i lunghi tempi di realizzazione e i costi elevati delle attrezzature e degli stampi della procedura ad iniezione; accelerare l’iterazione tra il processo del disegno, la generazione del prototipo, la verifica sul campo e l’analisi dei dati; migliorare i tempi di produzione; agevolare la produzione in serie.

La scelta di cambiare il processo di realizzazione è stata fatta al fine di ottimizzare le performance della struttura contrastando così i lunghi tempi di realizzazione e i costi elevati delle attrezzature e degli stampi della procedura ad iniezione; accelerare l’iterazione tra il processo del disegno, la generazione del prototipo, la verifica sul campo e l’analisi dei dati; migliorare i tempi di produzione; agevolare la produzione in serie.

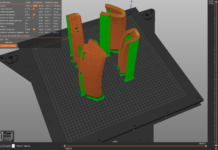

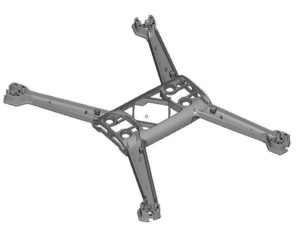

Parti realizzate in Windform GT

Le parti del drone Bebop 2 realizzate in WINDFORM GT sono la struttura principale (o corpo centrale) e i bracci, che vanno a formare il telaio. Il corpo è robusto e flessibile e i bracci sono rinforzati. Parrot ha adottato un approccio originale nello sviluppo del drone Bebop 2, basato sulla diagnosi sperimentale e sul metodo degli Elementi Finiti (FEM-Finite Element Method), allo scopo di migliorare la qualità di ripresa durante il volo (solitamente alterata dalle vibrazioni) attraverso l’ottimizzazione del design del drone. Parrot ha appurato che le frequenze proprie delle parti realizzate in WINDFORM GT erano del tutto simili a quelle delle parti ottenute con la tecnica di stampaggio ad iniezione applicata ad un poliammide rinforzato con fibra di vetro. Avvalendosi dell’analisi degli Elementi Finiti e del WINDFORM GT, Parrot ha ridotto notevolmente i tempi di sviluppo del drone, ma non solo: ha anche avuto modo di valutare la resistenza della struttura del prodotto (un drone destinato al grande pubblico come Bepop 2 è concepito per resistere alle frequenti cadute quando pilotato da principianti).

Il WINDFORM GT si è rivelato l’unico materiale per tecnologie 3D Printing in grado di superare le prove di caduta accidentale effettuate dai tecnici della Parrot. Dal ricevimento del file 3D il prototipo funzionale è stato costruito in meno di 24 ore. Lo spessore di ogni singolo strato della costruzione è di 0,1 millimetri. In virtù del processo impiegato la struttura non presenta supporti, e l’attività di post-processing è limitata, per precisa volontà del cliente, all’azione di pulizia e rimozione della polvere non sintetizzata per migliorare la levigatezza della superficie. Per altri casi in cui è richiesta una buona rifinitura superficiale, la CRP Technology ha messo a punto una serie di tecniche che consentono di ottenere eccellenti risultati grazie all’esperienza maturata nel mondo della F1 per oltre 45 anni a fianco dei più importanti team internazionali.