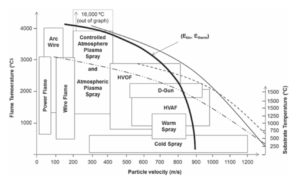

La tecnica di spruzzatura a freddo, meglio nota come Cold Spray, è una delle tecnologie più recenti appartenente alla famiglia dei processi di spruzzatura termica e, come tale, è utilizzata per rivestimenti superficiali di vario tipo. Diversamente dai processi termici però, questa tecnologia sfrutta in toto energia cinetica piuttosto che quella termica. La nascita di tale processo ebbe luogo grazie ad Anatoli Papyrin in Russia negli anni ’80 e vide il suo sviluppo soprattutto in America e Germania durante il decennio successivo. Oggi la tecnologia di spruzzatura a freddo è oggetto di studio in tutto il mondo grazie ai suoi numerosi vantaggi e alla rapida crescita delle sue applicazioni anche al di fuori dell’ambito dei rivestimenti superficiali.

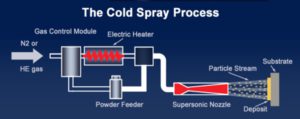

Il principio che sta alla base del processo in questione è la deposizione cinetica scoperta dal Dottor Papyrin, secondo il quale particelle di varia natura aderiscono ad una superficie a patto che queste possiedano sufficiente velocità al momento dell’impatto. In generale, il materiale da depositare viene iniettato sotto forma di particelle di grandezza 1-50mm in un flusso di gas compresso (aria, azoto o elio). Le particelle vengono trasportate dal gas e accelerate oltre la velocità supersonica (300-1200 m/s) utilizzando un ugello convergente-divergente (ugello di De Laval). Le particelle così dotate di elevata energia cinetica impattano il substrato aderendovi tramite deformazione plastica, formando quindi un legame prevalentemente di natura meccanica. Altri meccanismi come la cosiddetta instabilità adiabatica di taglio (adiabatic shear instability) contribuiscono alla deposizione del materiale di apporto creando legami parzialmente metallurgici/chimici all’interfaccia tra diverse particelle.

Spruzzatura a freddo ad alta e bassa pressione

La tecnologia di spruzzatura a freddo è stata con il tempo sviluppata in due varianti – sistema ad alta pressione e sistema a bassa pressione – che differiscono principalmente per tipologia e pressione del gas di trasporto e punto di iniezione delle polveri nell’ugello. Entrambi i sistemi prevedono l’utilizzo di quattro componenti principali, quali una sorgente di gas compresso, un riscaldatore di gas, un alimentatore per polveri e una pistola di spruzzatura il cui elemento principale è l’ugello di De Laval. Sebbene il sistema ad alta pressione operi utilizzando azoto o elio a 30-60 bar e quindi garantisca prestazioni eccellenti di deposizione, questi necessita di ulteriore strumentazione (camera di spruzzatura, sistema di controllo, componenti ausiliari) e risulta meno flessibile di fronte a substrati geometricamente complessi. Il sistema a bassa pressione svolge una funzione complementare rispetto al precedente, operando ad aria o azoto a 5-10 bar, poiché è un sistema portatile che viene solitamente operato manualmente, e quindi molto più snello e flessibile, ma con applicazione limitata a materiali molto duttili e “semplici da depositare”.

Il meccanismo di deposizione sulle superfici

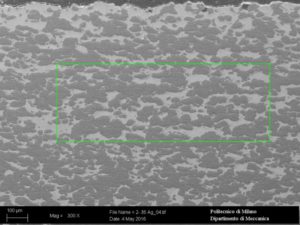

La principale peculiarità della spruzzatura a freddo consiste nel meccanismo di deposizione: il rivestimento è conseguito allo stato solido mediante deformazione plastica delle particelle, diversamente da quanto accade nei tradizionali processi di spruzzatura termica. Ciò fa sì che si ottenga un deposito considerevolmente denso e omogeneo e presenti notevoli proprietà meccaniche in termini di durezza e carico di rottura grazie all’elevato grado di deformazione – cold working – subito dalle particelle durante l’impatto. La natura cinetica del processo, inoltre, comporta solitamente la generazione di uno stato di sforzo residuo di compressione, fattore benefico per la vita a fatica del substrato/componente rivestito.

Ulteriori vantaggi della spruzzatura a freddo sono attribuibili alla limitata temperatura raggiunta dalle particelle, largamente inferiore rispetto a quella di fusione del materiale. Ciò permette di evitare una serie di effetti termici deleteri che sono tipici delle tecnologie di spruzzatura a caldo come fusione, vaporizzazione, ricristallizzazione delle particelle, ossidazione, formazione di fasi indesiderate, sforzi tensionali termicamente indotti, ecc. A sua volta, la conservazione delle proprietà iniziali del materiale garantisce elevata conduttività termica ed elettrica. Inoltre, non essendo causata pressoché alcuna alterazione dello strato sottostante, non esiste un limite teorico allo spessore/numero di strati che possono essere depositati tramite spruzzatura a freddo. In vista di ciò, questo processo si presta ad essere utilizzato anche come tecnologia di produzione per via additiva di materiale – additive manufacturing.

Materiali adatti alla spruzzatura a freddo

Allo stato attuale la spruzzatura a freddo può essere utilizzata per depositare una vasta gamma di materiali a partire dai metalli puri (alluminio, rame, magnesio, titanio, argento, nichel, ecc.) e leghe metalliche (leghe di alluminio, titanio, nichel-cromo, ecc.) fino ai materiali compositi. Numerose ricerche sono dedicate allo studio di nuovi sistemi di materiali compositi, ceramici e polimerici, nonché all’utilizzo di materiali amorfi e nanostrutturati. Ancora, la spruzzatura a freddo è particolarmente adatta per l’accoppiamento di materiali dissimili, vista la natura meccanica del meccanismo di adesione, e per l’impiego di materiali che difficilmente potrebbero essere depositati mediante i processi termici tradizionali, quali i materiali sensibili all’ossidazione e al calore o con elevato punto di fusione (i.e. tungsteno). In termini di applicazioni la tecnologia di spruzzatura a freddo offre una vasta gamma di opportunità nei più svariati settori, dalle industrie automobilistiche e aeronautiche ai campi elettronico e medicale. Ad oggi questo processo è impiegato per applicazioni commerciali in ambito di trattamenti superficiali, principalmente per rivestimenti protettivi (da usura, corrosione, erosione, barriere termiche, ecc.) e per la riparazione geometrica.

A titolo esemplificativo, una tra le più interessanti applicazioni commercializzate è il rivestimento del fondo delle padelle per cottura a induzione. Tra le applicazioni emergenti è bene citare i rivestimenti funzionali (antibatterici/biocompatibili, fotocatalitici, idrofobici, texture, nanostrutture, ecc.), la riparazione strutturale, la metallizzazione di polimeri e le strutture tridimensionali autoportanti. Quest’ultima categoria di applicazioni sta rapidamente acquisendo rilievo nel panorama di sviluppo delle tecnologie di additive manufacturing, specialmente grazie alla possibilità di realizzare in maniera rapida ed efficiente strutture di medie-grandi dimensioni e geometria complessa.

I progetti Corsair ed Ecofront

Sono numerose e in crescita in tutto il mondo le ricerche che hanno come oggetto di studio questa tecnologia innovativa. Soprattutto nel corso degli ultimi anni si sono sviluppati diversi progetti con il fine di approfondire le potenzialità del processo e trovare nuove applicazioni da sperimentare. In questa direzione, nel 2013 è nato il progetto europeo CORSAIR – COld Spray Radical Solutions for Aeronautical Improved Repairs, coordinato dal Professor Mario Guagliano del Politecnico di Milano, che ha visto la collaborazione attiva di numerosi partner universitari e industriali tra cui Impact Innovations GmbH, TWI Ltd, METALogic N.V., GE Avio S.r.l., Airbus Group, Airbus Defence and Space. Conclusosi nel 2016, il progetto ha fornito un enorme contributo all’avanzamento della tecnologia nel settore aeronautico, ampliando l’applicazione della spruzzatura a freddo dalla riparazione geometrica alla riparazione di componenti strutturali in leghe leggere (principalmente leghe di alluminio e titanio).

Oltre al campo di ricerca industriale, anche l’ambito accademico è molto attivo nell’investigazione e miglioramento della spruzzatura a freddo. Ne è un esempio il progetto ECOFRONT – Exploring the Frontiers of Cold Spray promosso anch’esso dal Professor Mario Guagliano in ambito di Alta Scuola Politecnica presso i Politecnici di Milano e Torino a partire dal 2015. Proprio come indica il titolo, il progetto si propone come scopo principale quello di esplorare le potenzialità della tecnologia e, in special modo, di individuarne applicazioni innovative. Il focus dello studio è duplice. Da un lato viene proposta l’applicazione della tecnologia come processo di additive manufacturing utilizzando diversi materiali (la superlega di Ni-Cr Inconel 718 e vari materiali amorfi). Dall’altro lato viene esplorato l’ambito medico utilizzando la spruzzatura a freddo per depositare un composito contenente argento e idrossiapatite, altrimenti difficilmente depositabile, su protesi in lega di titanio con funzioni antibatterica e osteointegrante.

Le capacità tecnologiche del processo

Entrambi i progetti presentati dimostrano non soltanto le capacità tecnologiche del processo, ma anche gli enormi benefici economici e ambientali ad esso associati. In ambito aeronautico la possibilità di poter riparare componenti di grande valore economico, danneggiati durante il servizio o aventi difetti di produzione, è una delle principali fonti di risparmio legate alla spruzzatura a freddo. L’utilizzo di tale processo permette in primo luogo di diminuire in maniera significativa gli sprechi legati allo scarto di produzione e alla dismissione di componenti, ma anche di ridurre i costi legati al mondo operativo, gestionale e logistico della manutenzione grazie alla riparazione in situ. In altri casi, come quello medico, la spruzzatura a freddo comporta, non solo risparmi, bensì apre frontiere e applicazioni del tutto nuove. È importante precisare che il processo è efficiente a livello di costo già in sé, sia dal punto di vista della tecnologia relativamente semplice, sia grazie alla sua elevata efficienza e produttività che contribuiscono ad abbassare i costi operativi (manodopera, consumo energetico).

L’elevata efficienza di processo comporta inoltre la riduzione al minimo degli sprechi di materia prima, oltre alla possibilità di riciclare fino al 100% delle polveri in eccesso. Oltre ai benefici di costo, la spruzzatura a freddo è annoverata tra i processi di “green technology” per diversi motivi. Le numerose applicazioni di rivestimento superficiale permettono per esempio di sostituire processi estremamente inquinanti come la cromatizzazione. Diversamente dai processi di spruzzatura termica tradizionali, il consumo energetico è limitato e non vengono emessi prodotti di combustione o sostanze chimiche/rifiuti tossici durante il processo. L’assenza di getti di gas ad alta temperatura, radiazioni e gas esplosivi garantisce inoltre una maggior sicurezza operativa, tema di crescente rilievo nell’industria moderna.