Il digital twin è una rappresentazione virtuale di un prodotto fisico, processo o servizio connesso, durante il suo intero ciclo di vita. La trasformazione digitale, l’Industria 4.0, l’Internet of Things e altre innovazioni, stanno spingendo la crescita anche di questo mercato.

Un recente studio di Juniper Research ha infatti rilevato che le revenue da digital twin raggiungeranno i 13 miliardi di dollari entro il 2023. Ciò indicherebbe un forte aumento rispetto ai 9,8 miliardi di dollari stimati per il 2019, con una crescita media annua del 35%.

Juniper Research prevede che le revenue di digital twin dal manufacturing raggiungeranno circa 4,5 miliardi di dollari nel 2023, rispetto agli 1,4 miliardi di dollari nel 2019. Quello del manufacturing, secondo la società di ricerca, sarà il settore con la crescita più rapida. E rappresenterà oltre il 34% delle revenue totali di digital twin nel 2023.

Sviluppare i prodotti con i digital twin

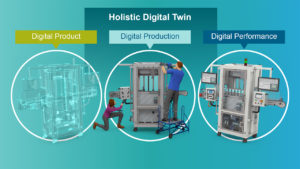

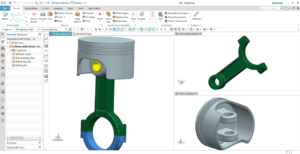

Oggi all’industria servono applicazioni per creare digital twin funzionali, ossia modelli digitali che facciano capire, prima e meglio, come un prodotto si comporterà, in modo tale che, quasi eugeneticamente, si possa intervenire sulla sua stessa vita. Prodotto virtuale, produzione virtuale, automazione della produzione e prodotto reale sono le quattro fasi in cui si estrinseca la sequenza del digital twin, con la logica del continuous development e testing.

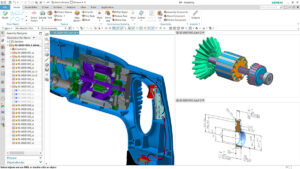

Le attività di simulazione vertono su meccanica, elettronica e software, con un focus su quattro aree: smart systems, con controlli meccanici, elettrici integrati; generative engineering; sistemi interconnessi; continuous development.

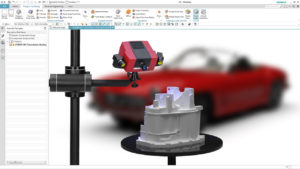

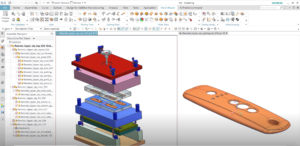

Nuovi processi manifatturieri spingono a fare generative engineering, ovvero a mettere la simulazione davanti al design invece che dopo. Si tratta di abilitare il design di componenti integrati per fare additive manufacturing. Con la simulazione si anticipano fenomeni come la deformazione delle parti. E allora le attività sono la design space exploration, l’architecture exploration con system modeling funzionale.

Fare Model Based System Engineering, significa abilitare il connected engineering tra più domini: meccatronica, elettronico, elettrico, software. Significa passare da digital twin geometrici a digital twins funzionali.

E infine si arriva al continuous development, per ottenere dati da una macchina non solo per fare manutenzione predittiva, ma anche per capire cosa a livello di progettazione è stato fatto e ha portato la macchina a comportarsi in un certo modo.

Dal fisico al virtuale

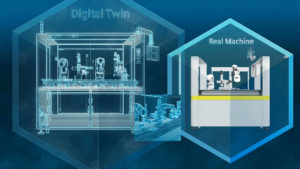

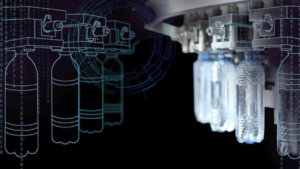

L’uso dei modelli virtuali in progettazione è un dato di fatto. Quello su cui gli analisti come Gartner puntano ora per la diffusione del modello digital twin è l’ideale chiusura del cerchio virtuale-fisico-virtuale grazie all’esplosione dell’IoT. Il digital twin in questo senso è la rappresentazione virtuale in tempo reale di un dispositivo fisico, ad esempio un macchinario industriale, a un grande livello di dettaglio grazie all’applicazione di sensori che in ogni istante ne comunicano lo stato fisico.

Un digital twin creato in questo modo ha il compito di rappresentare fedelmente lo stato della controparte reale in quel momento, con il vantaggio che su di esso si possono applicare algoritmi di simulazione per valutare come il dispositivo fisico reagirebbe variando le condizioni di funzionamento. Il virtuale ha anche il grande vantaggio di poter essere ovunque, indipendentemente da dove si trova il suo gemello fisico. Possiamo quindi ad esempio immaginare scenari in cui uno staff tecnico stabilisce come intervenire al meglio su un dispositivo che sta all’altro capo del pianeta, dove ci sono persone che possono eseguire le loro istruzioni ma non hanno le competenze per escogitare direttamente soluzioni.