Il massimo vantaggio del dimensionamento geometrico funzionale si ha con l’uso delle tolleranze di posizione per definire le localizzazioni dei fori nei collegamenti con bullone o con vite mordente. Infatti, il requisito del massimo materiale (Maximum Material Requirement, MMR) permette l’aumento delle tolleranze ed evita il rischio di scartare dei componenti funzionanti.

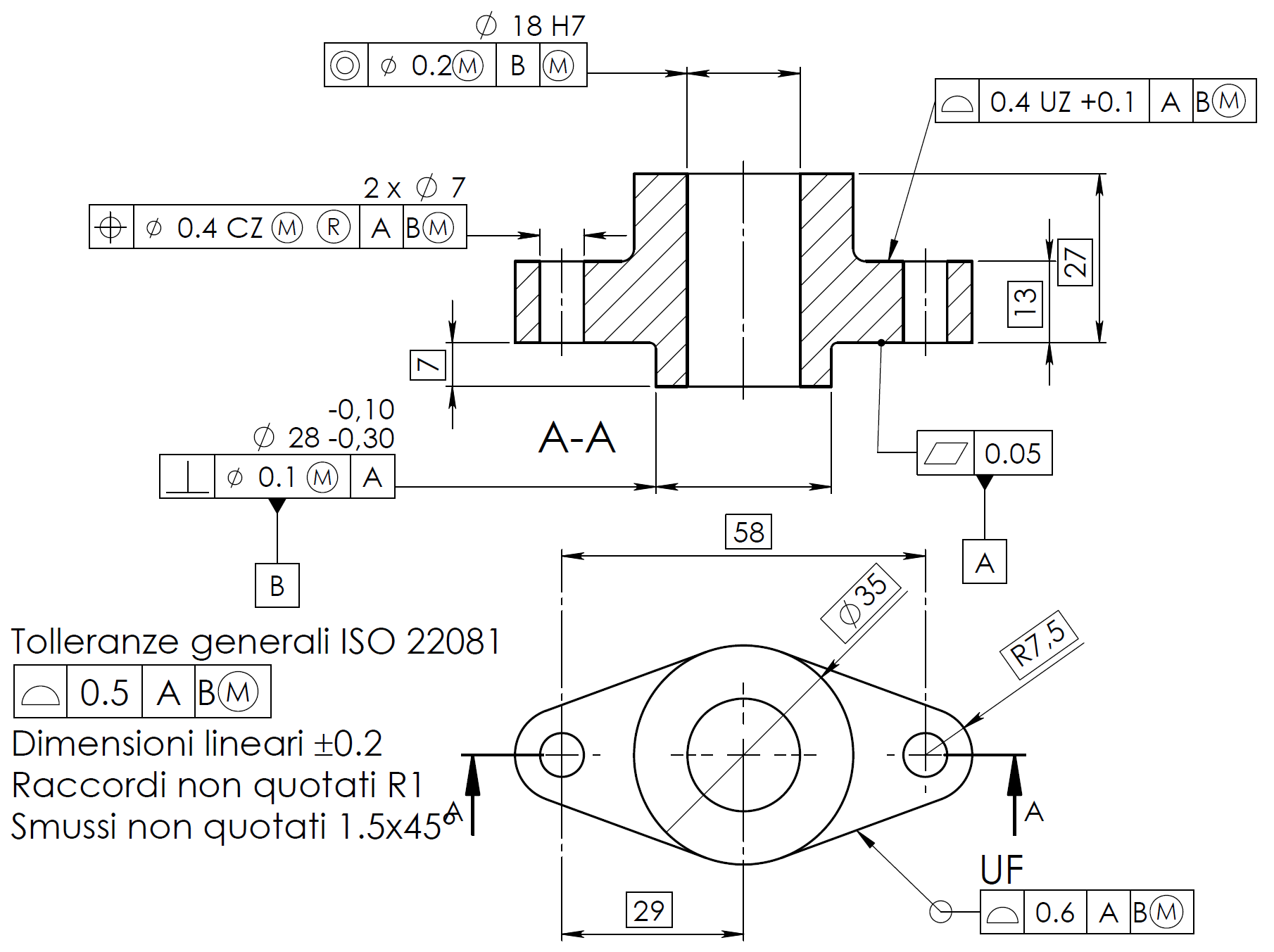

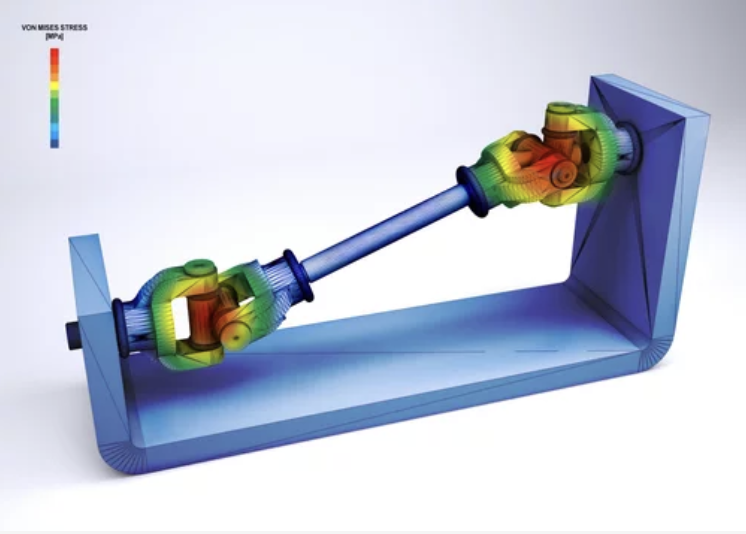

Si consideri come esempio il collegamento di due flange con due viti mordenti della Figura 1 (immagine di apertura). È possibile definire due riferimenti funzionali, in cui il riferimento primario è il piano comune di accoppiamento e il riferimento secondario è l’asse di centraggio.

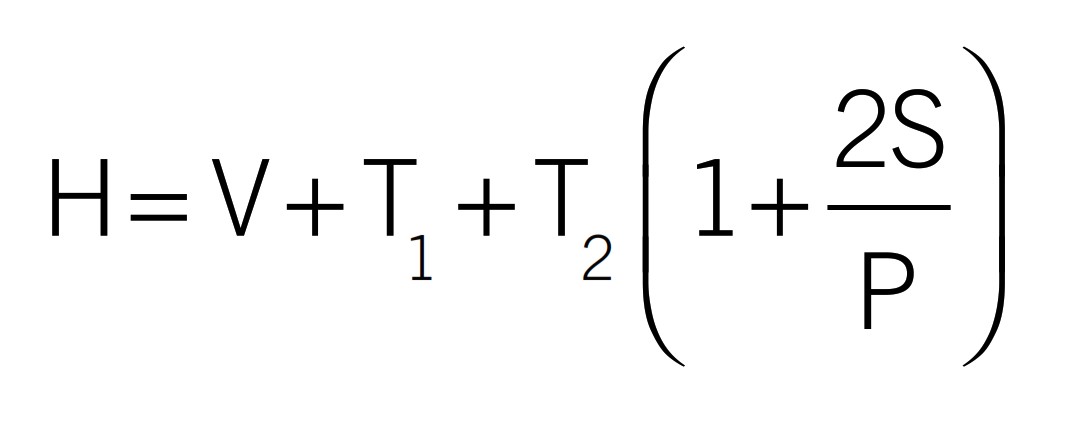

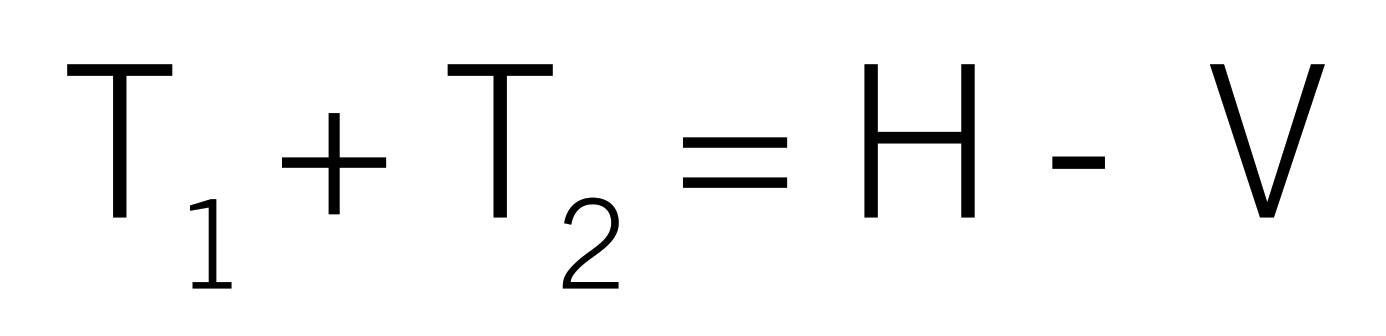

Come calcolare la tolleranza di posizione dei fori per le viti mordenti? In questo caso, ci viene in aiuto una formula della norma ASME Y14.5:2018 (appendice B):

Dove T1 e T2 sono le tolleranze dei fori dei componenti da collegare, H è la dimensione al massimo materiale del foro e V la dimensione della vite (della quale si trascura la tolleranza). Per le piastre di Figura 1 le viti hanno un diametro M6, mentre il foro passante ha un diametro di 7 mm e una tolleranza generale di ± 0.2 mm. La tolleranza di posizione è:

Dove T1 e T2 sono le tolleranze dei fori dei componenti da collegare, H è la dimensione al massimo materiale del foro e V la dimensione della vite (della quale si trascura la tolleranza). Per le piastre di Figura 1 le viti hanno un diametro M6, mentre il foro passante ha un diametro di 7 mm e una tolleranza generale di ± 0.2 mm. La tolleranza di posizione è: La tolleranza si può ripartire equamente tra i fori delle due piastre (0.4) oppure definire una tolleranza più elevata sul componente più costoso da lavorare.

La tolleranza si può ripartire equamente tra i fori delle due piastre (0.4) oppure definire una tolleranza più elevata sul componente più costoso da lavorare.

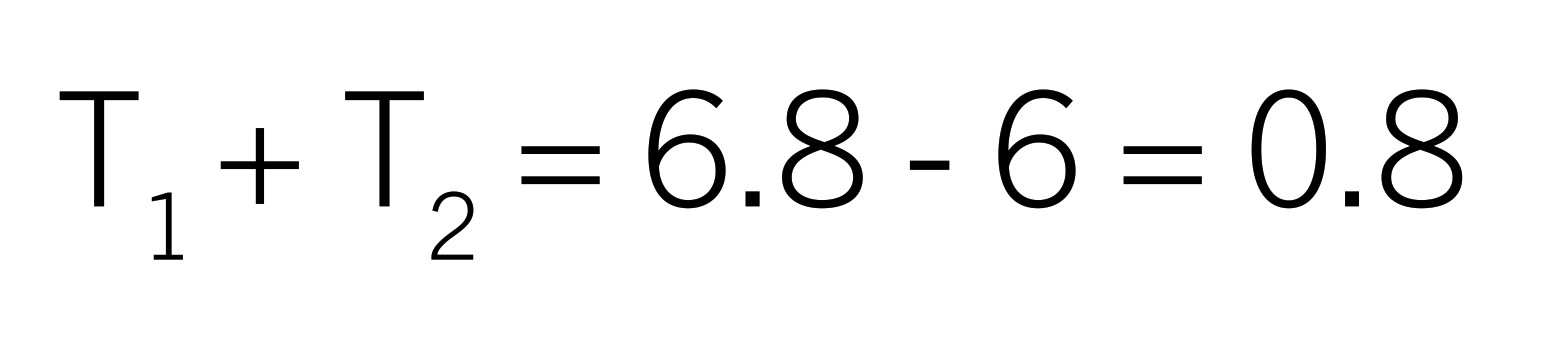

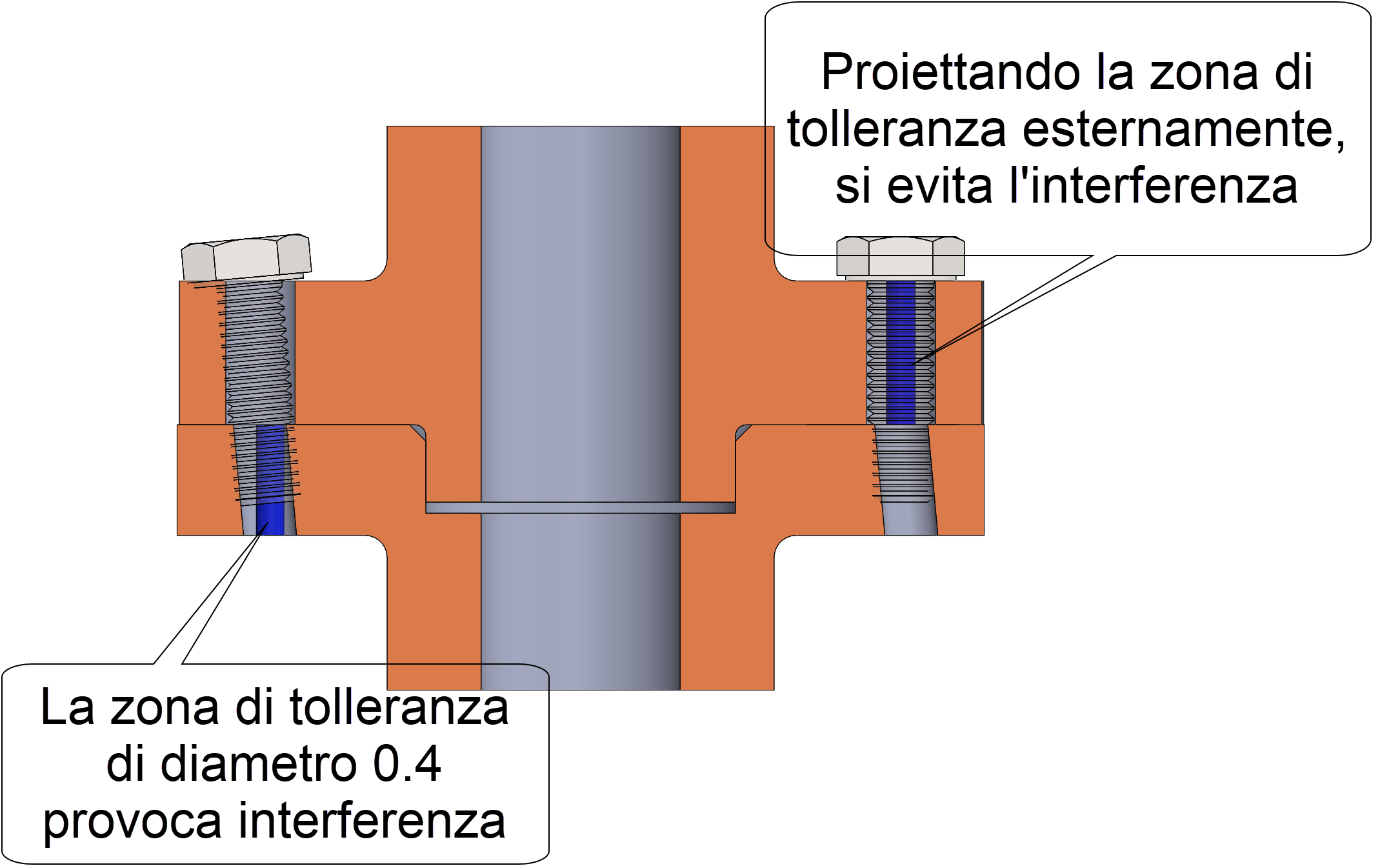

Purtroppo, nel collegamento con viti mordenti, l’inclinazione dell’asse della vite viene governata da quella del foro, per cui quando lo spessore del componente col foro passante è elevato, sono possibili delle interferenze del foro col gambo della vite (Figura 2).

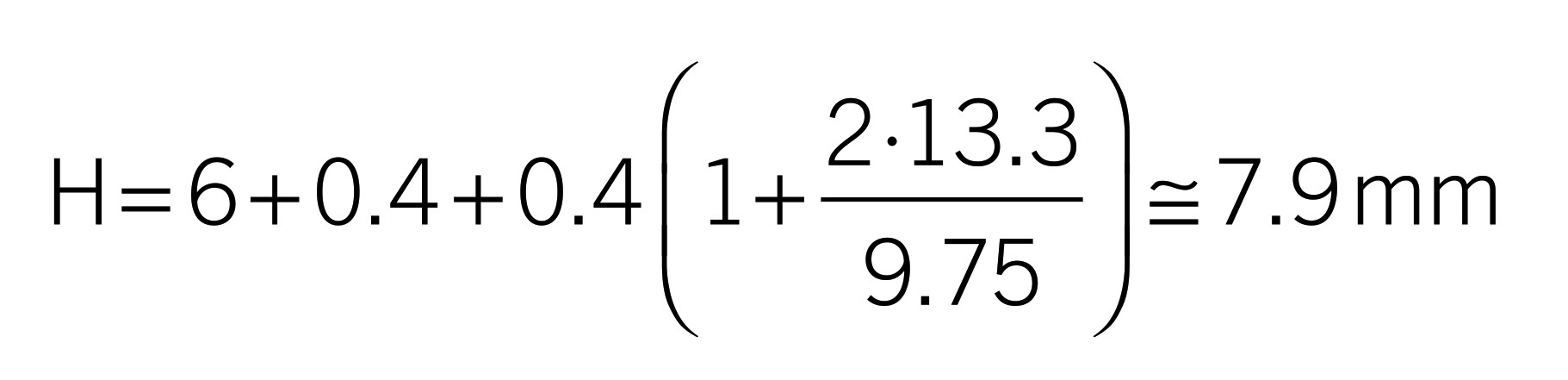

In questo caso, nella stessa appendice delle norme ASME, troviamo la formula da usare per il calcolo del diametro del foro passante:

Dove S è lo spessore massimo della piastra col foro passante (13.3 mm), P lo spessore minimo della piastra con foro filettato (9.75 mm), T1 e T2 rispettivamente la tolleranza del foro passante e di quello filettato.

Da cui si deduce che il foro precedentemente dimensionato potrebbe provocare una interferenza.

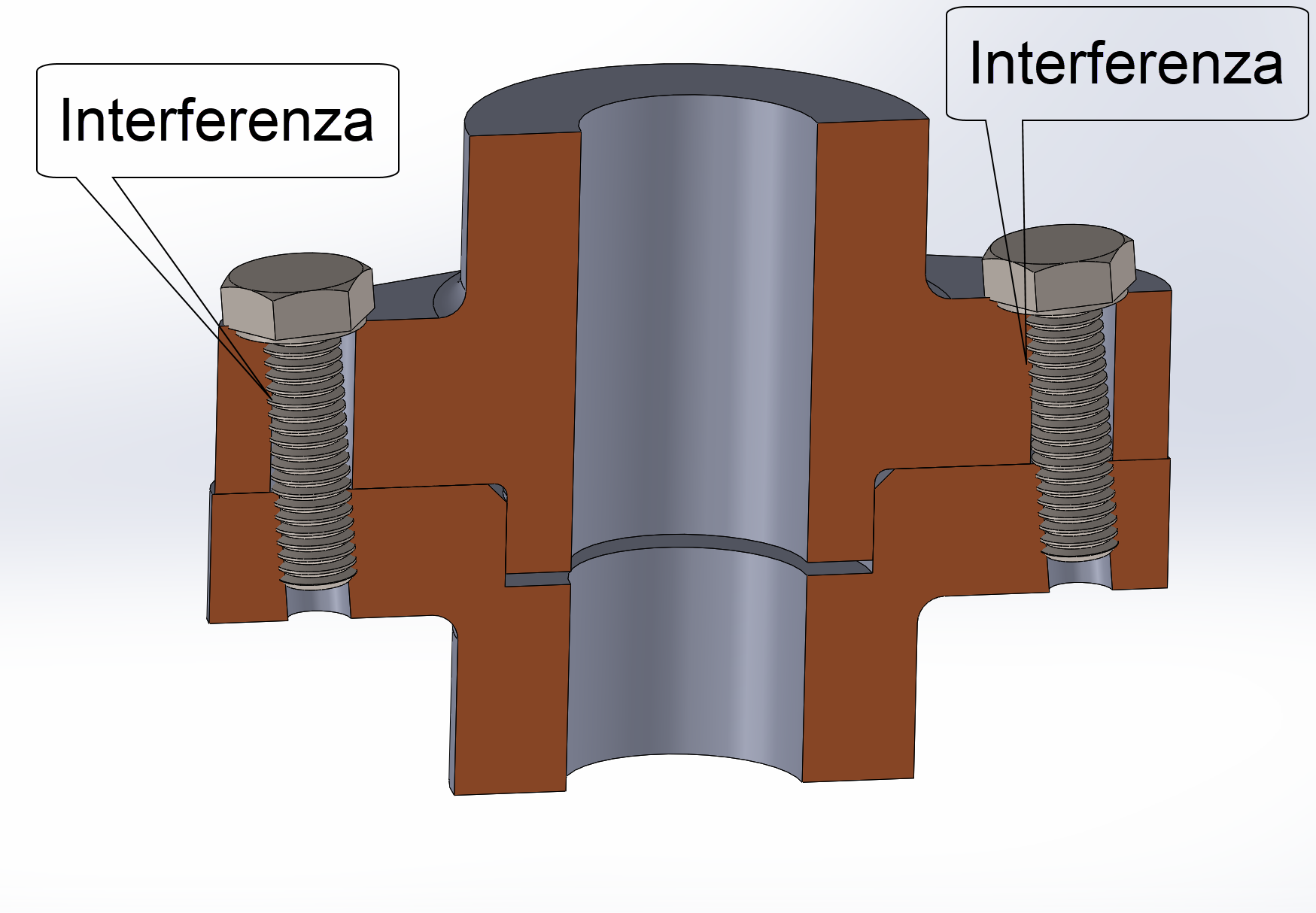

Uno dei metodi usati per evitare questo problema consiste nell’indicazione di una zona di tolleranza proiettata in base alla quale la tolleranza di localizzazione non è prescritta sull’elemento stesso, ma sulla sua proiezione esterna. In pratica si deve immaginare di proiettare la zona di tolleranza all’esterno del pezzo e per una certa lunghezza (Figura 3).

Tali zone proiettate devono essere indicate col simbolo P cerchiato posto all’interno del riquadro, indicando di seguito la lunghezza della zona (che può anche essere indicata sul pezzo). L’estensione della zona di tolleranza proiettata P all’esterno del foro filettato è un valore minimo e rappresenta anche il massimo spessore del pezzo da accoppiare. Con l’utilizzo della tolleranza proiettata è possibile usare il valore di 0.4 mm calcolato. Le Figure 4 e 5 mostrano i disegni delle due piastre con la quotatura funzionale eseguita secondo le ultime normative ISO GPS; le quote riquadrate possono essere omesse inserendo una nota relativa alle quote del modello CAD.