Il packaging alimentare gode di ottima salute, come confermano i dati Istituto Italiano Imballaggio: la produzione è in crescita con aumenti del 3,1 % a peso e dell’1,9% a valore. In particolare gli imballi in plastica segnano un aumento del 5% a peso e del 3% a valore. A determinare il maggior successo di un materiale rispetto a un altro concorrono le complesse normative che regolano il settore: polietilene e polipropilene, ad esempio, che rispondono alle rigide caratteristiche richieste per i materiali che entrano a contato con gli alimenti, sono fa i materiali più utilizzati.

La crescita è trainata dalla rapida espansione del segmento out of home: l’imballaggio dei pasti consumati fuori casa cresce dell’1,2% all’anno. Oltre alle dinamiche quantitative, le norme del settore, in costante evoluzione, contribuiscono a garantire anche una crescita nella qualità delle soluzioni per l’imballaggio, chiamate a soddisfare esigenze sempre crescenti di riduzione degli sprechi (è questo che porta all’espansione delle monoporzioni) e di conseguenza di miglior conservazione degli alimenti. Anche in questo segmento le problematiche ambientali stanno acquistando sempre maggior rilievo, con l’obiettivo europeo di arrivare a rendere riciclabili la totalità delle confezioni in plastica entro il 2030: un altro aspetto che spinge le aziende a ricercare nuovi materiali e lavorazioni per essere sempre più competitive e allo stesso tempo sostenibili.

La crescita è trainata dalla rapida espansione del segmento out of home: l’imballaggio dei pasti consumati fuori casa cresce dell’1,2% all’anno. Oltre alle dinamiche quantitative, le norme del settore, in costante evoluzione, contribuiscono a garantire anche una crescita nella qualità delle soluzioni per l’imballaggio, chiamate a soddisfare esigenze sempre crescenti di riduzione degli sprechi (è questo che porta all’espansione delle monoporzioni) e di conseguenza di miglior conservazione degli alimenti. Anche in questo segmento le problematiche ambientali stanno acquistando sempre maggior rilievo, con l’obiettivo europeo di arrivare a rendere riciclabili la totalità delle confezioni in plastica entro il 2030: un altro aspetto che spinge le aziende a ricercare nuovi materiali e lavorazioni per essere sempre più competitive e allo stesso tempo sostenibili.

Prodotti e macchinari ideali per il food packaging

Quali sono i materiali più utilizzati, e i macchinari che trovano più frequente impiego, nel settore del packaging alimentare in plastica? Come accennato in precedenza, le pellicole polimeriche utilizzate in ambito alimentare hanno lo scopo di costituire una barriera tra l’alimento e gli agenti esterni come lo sporco, i batteri e le sostanze nocive, siano esse sia in forma liquida che gassosa. Il mercato delle materie plastiche per il packaging alimentare è dominato da due polimeri: il polietilene PE ed il polipropilene PP. Un recente studio sui trend di mercato relativi al 2017, pubblicato da Smithers Pira, authority mondiale del settore packaging, stima l’utilizzo annuo dei due materiali in 4,7 milioni di tonnellate per il PP e 4,8 milioni per il PE.

Quali sono i materiali più utilizzati, e i macchinari che trovano più frequente impiego, nel settore del packaging alimentare in plastica? Come accennato in precedenza, le pellicole polimeriche utilizzate in ambito alimentare hanno lo scopo di costituire una barriera tra l’alimento e gli agenti esterni come lo sporco, i batteri e le sostanze nocive, siano esse sia in forma liquida che gassosa. Il mercato delle materie plastiche per il packaging alimentare è dominato da due polimeri: il polietilene PE ed il polipropilene PP. Un recente studio sui trend di mercato relativi al 2017, pubblicato da Smithers Pira, authority mondiale del settore packaging, stima l’utilizzo annuo dei due materiali in 4,7 milioni di tonnellate per il PP e 4,8 milioni per il PE.

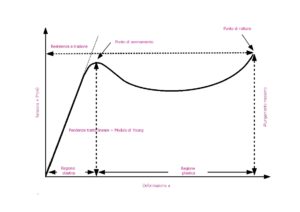

Questa figura mostra un tipico diagramma tensione – deformazione per tali materiali. Tale caratteristica è alla base del sempre più crescente impiego di tali materiali nei processi di imbottigliamento ed inscatolamento. Un’altra esigenza alla base dell’utilizzo del packaging flessibile è determinata dalla necessaria coesistenza dei requisiti di biodegradabilità, sostenibilità e riciclabilità.

Polipropilene, PP

Il polipropilene è uno dei materiali impiegati nel packaging alimentare di maggior diffusione. E’ economico, in quanto è caratterizzato da una bassa densità. Sta inoltre efficacemente sostituendo materiali come il polietilene, il cloruro di polivinile, il poliestere ed il cellophane (idrato di cellulosa). Risulta quindi interessante confrontare le caratteristiche meccaniche dei fogli in PP ad orientamento monoassiale con quelli ad orientamento biassiale, come mostrato nella seguente tabella:

| Orientamento monoassiale | Orientamento biassiale | |

| Densità superficiale per uno spessore di 25,4 mm (m2/kg, secondo ASTM D4321) | 43,24 – 44,5 | 43,53 |

| Peso specifico (g/cm3, secondo ASTM D1505) | 0,885 – 0,905 | 0,902 – 0,907 |

| Resistenza a trazione (Mpa, secondo ASTM D882) | 31 – 48 | 52 – 276 |

| Allungamento percentuale (%, secondo ASTM D882) | 550 – 1000 | 352475 |

Polietilene, PE

I requisiti meccanici del packaging flessibile prevedono, per il PE, il ricorso a strutture multistrato, al fine di realizzare involucri in composito capaci di far fronte alle esigenze funzionali, protettive e di presentazione del prodotto. Le tipologie di PE maggiormente in uso nel settore del packaging flessibile alimentare sono le seguenti:

| Densità (g/cm3) | |

| PET | 1,3 |

| HDPE | 0,940 – 0,965 |

| LDPE | 0,915 – 0,925 |

Tipologie di macchinari per il packaging alimentare

Per le industrie alimentari moderne, il packaging rappresenta il fattore fondamentale che ne caratterizza sia le modalità di produzione che i tassi di produttività. Di seguito si passano in rassegna le principali tipologie di macchinario che compongono una tipica linea di packaging.

Riempitori. Il riempitore costituisce, di solito, la macchina più importante all’interno di una linea di packaging alimentare. Questa macchina svolge due funzioni critiche: misura una determinata quantità di prodotto; posiziona la quantità di prodotto misurata nella confezione.

Riempitori volumetrici. I riempitori volumetrici possono essere del tipo a pistone, a diaframma, a flusso temporizzato ed a coclea.

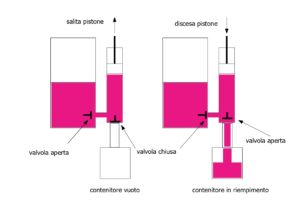

Riempitori a pistone. I riempitori a pistone misurano e distribuiscono il prodotto tramite l’azione di un pistone singolo, come mostrato in questa immagine:

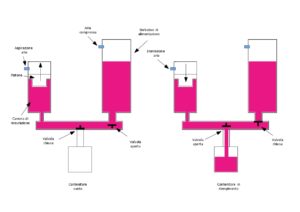

Riempitori a diaframma. I riempitori a diaframma sono molto simili a quelli a pistone. Il vantaggio nell’utilizzo di tali riempitori è dato dalla presenza di un diaframma che può essere distorto per consentire la misurazione di diverse quantità di prodotto, senza procedere alla sostituzione della camera di misurazione, come richiesto nei riempitori a pistone. Lo schema di un riempitore a diaframma è mostrato qui:

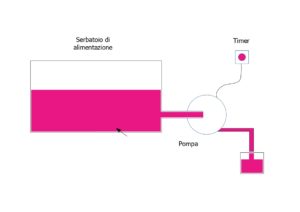

Riempitori a flusso temporizzato. Tali riempitori si basano sul principio per cui se un prodotto liquido scorre in un tubo di dato diametro a velocità costante, la quantità di prodotto distribuito dipenderà dall’intervallo di tempo in cui il prodotto scorre. Ecco lo schema di un riempitore a flusso temporizzato:

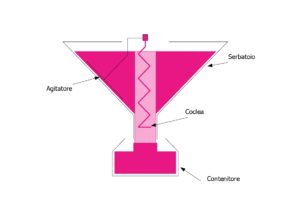

Riempitore a coclea. I riempitori a coclea sono ampiamente usati nei sistemi di riempimento volumetrico, di prodotti secchi o in pasta, che impiegano il packaging flessibile. Il prodotto viene raccolto temporaneamente in un recipiente a pareti inclinate munito di un’apertura sul fondo. La misurazione della quantità di prodotto viene eseguita in base ai numeri di giri della coclea. Ecco lo schema di un riempitore a coclea:

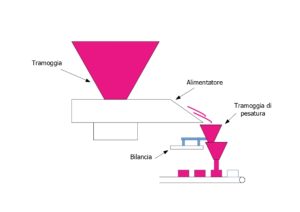

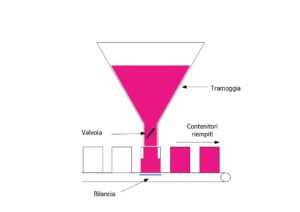

Riempitori a peso. I riempitori a peso vengono impiegati in tutte quelle situazioni in cui il prodotto non presenta una densità uniforme. Possono essere del tipo a pesatura netta o a pesatura lorda. I relativi schemi sono rappresentati nelle seguenti figure:

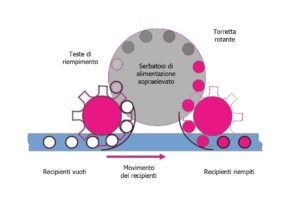

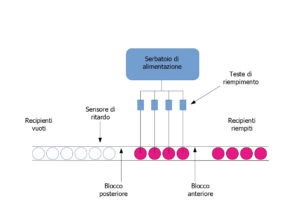

Riempitori allineati o rotanti. Il layout dei riempitori, all’interno di una linea di packaging flessibile, può essere sia allineato che rotante, come mostrato in queste figure:

Anche in questi casi, la movimentazione dei contenitori realizzati con le materie plastiche citate all’inizio prevede i requisiti di smorzamento delle vibrazioni, di limitazione della coppia e di assenza di giochi con elevata rigidità torsionale.

Il packaging flessibile prevede anche l’uso di sacchetti, borse ed involucri

Le macchine destinate a questa tipologia di packaging vengono chiamate macchine FFS (Form – Fill -Seal, ovvero macchine formatrici, riempitrici e sigillatrici). Tali macchine possono essere di tre tipi:FFS verticali, FFS orizzontali e FFS termoformatrici.

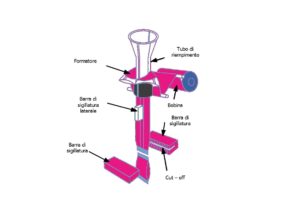

Macchine FFS verticali. Ecco lo schema tipico di una macchina FFS:

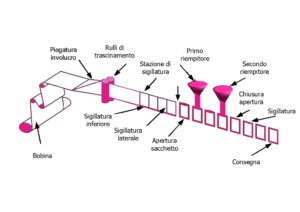

Macchine FFS orizzontali. Di seguito lo schema di questa tipologia di macchina. I criteri di scelta degli accoppiamenti cinematici sono analoghi della macchina FFS verticale.

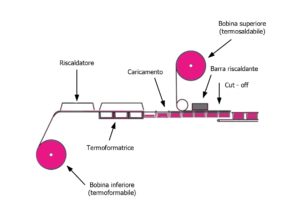

Macchina FFS termoformatrice. Lo schema tipico di una macchina FFS termoformatrice:

I fornitori di componenti: il ruolo di R+W

Un’attività complessa come la progettazione nell’ambito delle macchine per il packaging alimentare, può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda specializzata nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista. Nel settore delle macchine per il packaging alimentare, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione e limitazione della coppia, quali: giunti a soffietto metallico della serie BK, giunti ad elastomero della serie EK, limitatori di coppia della serie SK e giunti con allunga della serie ZA – EZ.

I giunti BK a soffietto metallico, precisi e senza gioco, sono molto apprezzati per il basso momento di inerzia, la totale assenza di necessità di manutenzione, la durata praticamente infinita e soprattutto la totale affidabilità. I giunti a elastomero della serie EK combinano elevata flessibilità e buona resistenza. Smorzano vibrazioni e impatti compensando i disallineamenti degli alberi. Molti elementi condizionano la progettazione dei giunti a elastomero: da fattori quali il carico, l’avviamento e la temperatura dipende la durata dell’inserto. L’elemento elastomerico è disponibile in diverse durezze shore, per trovare sempre un compromesso adatto fa le proprietà di smorzamento, la rigidità torsionale e la correzione dei disallineamenti per la maggior parte delle applicazioni. I limitatori di coppia SK, assolutamente privi di gioco, permettono di proteggere il sistema motore in caso di sovraccarico, scollegandolo dalla parte condotta nel giro di pochi millisecondi.

Estremamente precisi, trasmettono la coppia con gande accuratezza e intervengono solo in caso di effettiva necessità. Inoltre consentono un riarmo semplice e rapido non appena viene rimossa la causa del sovraccarico. I giunti con allunga della serie ZA-EZ sono ideali per collegamenti con grandi distanze assiali, eventualità spesso presente nelle macchine da imballaggio. Sono facili da montare e smontare senza che occorra muovere o allineare gli elementi da collegare. R+W ha in assortimento giunti con allunghe fino a 6 metri, che non necessitano di supporto intermedio. Disponibili in versioni speciali per quanto riguarda materiali, tolleranze, dimensioni e prestazioni, i giunti con allunga R+W se ben dimensionati e montati correttamente non hanno alcuna necessità di manutenzione e una durata praticamente infinita.

R+W Italia si propone sul mercato come partner ideale per la fornitura di giunti, alberi di trasmissione e limitatori di coppia standard e “speciali”, sviluppati su specifica richiesta del cliente con l’obiettivo di offrire il giunto corretto per ogni singola applicazione: l’ampia gamma di prodotti comprende soluzioni per tutte le esigenze.

Per saperne di più, contattate R+W telefonicamente (02 2626 4163), via mail (info@rw-italia.it), tramite webchat disponibile sul sito www.rw-giunti.it o tramite i canali social dell’azienda.