Le ruote dentate rappresentano uno dei dispositivi meccanici più antichi e diffusi per la trasmissione del moto rotatorio tra due alberi. Il loro impiego risale ad epoche antiche: già nel 2600 a.C., i cinesi utilizzavano meccanismi basati su ingranaggi all’interno di carri dotati di sistemi di orientamento. Analogamente, Aristotele, nel IV secolo a.C., menzionava le ruote dentate come componenti comunemente utilizzati. Nel Rinascimento, Leonardo da Vinci progettò numerosi dispositivi meccanici, molti dei quali incorporavano ingranaggi di vario tipo.

di Giorgio De Pasquale ed Elena Perotti

Tra le diverse soluzioni per la trasmissione della potenza meccanica, che includono principalmente ingranaggi, cinghie e catene, le ruote dentate si distinguono per robustezza e affidabilità. La loro efficienza di trasmissione può raggiungere il 98%, un valore superiore rispetto ad altri sistemi meccanici. Tuttavia, il loro costo è generalmente più elevato rispetto alle cinghie e alle catene, soprattutto quando è richiesta un’elevata precisione dimensionale. L’aumento della precisione si rende necessario nei casi in cui sia richiesta un’alta velocità di rotazione, la trasmissione di carichi elevati o la riduzione del livello di rumorosità. A tal fine, sono stati definiti standard di tolleranza per differenti livelli di precisione produttiva da parte di enti normativi internazionali, come AGMA (American Gear Manufacturers Association) e ISO (International Organization for Standardization).

Cosa progettare nelle ruote dentate

Gli ingranaggi cilindrici a denti diritti, noti come ruote dentate cilindriche, costituiscono la tipologia più semplice e diffusa di ingranaggi. Essi consentono la trasmissione del moto tra alberi paralleli, garantendo una trasmissione del moto diretta e affidabile. La geometria del dente è basata sul profilo ad evolvente, che offre il vantaggio di una trasmissione del moto con velocità angolare costante, riducendo al minimo le perdite energetiche dovute a strisciamento. Questa caratteristica rende le ruote dentate cilindriche particolarmente adatte per applicazioni in cui è fondamentale garantire un movimento fluido e privo di variazioni indesiderate di velocità.

La progettazione di un sistema di ingranaggi richiede un’analisi dettagliata dei parametri geometrici e funzionali. Tra i principali parametri progettuali si possono citare il modulo, il numero di denti, l’angolo di pressione e la distanza tra i centri degli alberi. La corretta selezione di tali parametri è cruciale per garantire un funzionamento ottimale, minimizzando gli effetti negativi dovuti a usura, rumorosità e vibrazioni. Inoltre, il processo di produzione degli ingranaggi, che può includere metodi come la fresatura, la rettifica e la sinterizzazione, incide direttamente sulle prestazioni e sulla durata del sistema di trasmissione.

Le ruote dentate continuano a svolgere un ruolo fondamentale in numerose applicazioni industriali, dai sistemi di trasmissione automobilistica fino ai macchinari di precisione impiegati nel settore aerospaziale. La costante evoluzione delle tecnologie produttive e dei materiali consente oggi di realizzare ingranaggi sempre più performanti, in grado di soddisfare le crescenti esigenze di efficienza, durata e riduzione del rumore. La progettazione e l’ottimizzazione degli ingranaggi rimangono quindi ambiti di studio e ricerca di primaria importanza nell’ingegneria meccanica.

Basi per la progettazione di ruote dentate

Il principio fondamentale della geometria degli ingranaggi impone che il rapporto tra le velocità angolari rimanga esattamente costante durante il funzionamento. Ad esempio, nel caso di una coppia di ingranaggi con 20 e 40 denti, il rapporto di trasmissione deve essere esattamente pari a 2 in ogni istante della rotazione. Non è accettabile che tale valore oscilli, ad esempio, tra 1.99 e 2.01 a seconda della fase di ingranamento dei denti, poiché anche minime variazioni comporterebbero irregolarità nel moto e possibili vibrazioni indesiderate. Sebbene sia inevitabile che imprecisioni di fabbricazione e deformazioni elastiche dei denti possano introdurre leggere deviazioni, il profilo teorico dei denti deve essere progettato in modo da garantire la massima precisione possibile nel mantenimento del rapporto di trasmissione.

Azione coniugata del dente

Il comportamento di una coppia di denti che soddisfa questa condizione è noto come azione coniugata del dente. Questo principio è alla base della cinematica degli ingranaggi e trova una rappresentazione schematica nella Figura 1. La legge fondamentale che governa l’azione coniugata degli ingranaggi stabilisce che, durante la rotazione, la normale comune ai profili dei denti nel punto di contatto deve sempre intersecare la linea dei centri nello stesso punto, denominato “pitch point” (P). Questo vincolo geometrico è essenziale affinché la trasmissione del moto avvenga in maniera regolare e senza variazioni indesiderate nella velocità relativa degli ingranaggi.

Per comprendere meglio l’importanza di questo principio, si può pensare a un sistema di ingranaggi impiegato in un orologio meccanico. Anche una variazione impercettibile nel rapporto di trasmissione, se accumulata nel tempo, potrebbe portare a un errore significativo nella misurazione dell’ora. Allo stesso modo, nei sistemi di trasmissione automobilistici o nei riduttori di velocità impiegati in robotica, il mantenimento rigoroso dell’azione coniugata è cruciale per garantire prestazioni affidabili e durature.

Il profilo ad evolvente

La legge dell’azione coniugata dei denti può essere soddisfatta da diverse geometrie del profilo del dente, ma quella di gran lunga più utilizzata è il profilo ad evolvente di cerchio. L’evolvente di un cerchio è la traiettoria descritta da un punto posto su un filo teso che si svolge da un cerchio, il quale prende il nome di cerchio di base. Questa costruzione geometrica è illustrata in Figura 2, dove le linee tratteggiate mostrano come l’evolvente possa costituire le porzioni esterne dei fianchi destro e sinistro dei denti di un ingranaggio. Un aspetto cruciale da considerare è che l’evolvente è sempre perpendicolare al filo teso nel punto di contatto e che può estendersi indefinitamente all’esterno del cerchio di base, ma non può esistere al suo interno.

Per comprendere il funzionamento degli ingranaggi con profilo a evolvente, è utile partire da tre concetti fondamentali: la trasmissione per attrito, la trasmissione a cinghia e, infine, la trasmissione mediante denti ad evolvente. La Figura 3 illustra il caso di due cerchi primitivi che si comportano come cilindri a contatto senza slittamento: se uno di essi ruota, l’altro viene trascinato con una velocità angolare inversamente proporzionale ai loro diametri. In qualsiasi coppia di ingranaggi, quello con diametro minore è detto pignone, mentre quello con diametro più grande è detto semplicemente ruota. Il termine “ruota” può comunque essere usato sia in senso generico, per riferirsi a entrambi i componenti, sia in senso specifico per indicare il membro di dimensione maggiore.

Matematicamente, il rapporto di velocità angolare tra pignone e ingranaggio è espresso come:

dove ω rappresenta la velocità angolare e d il diametro primitivo di pignone (p) e ruota (r); il segno negativo indica che i due ingranaggi ruotano in direzioni opposte. La distanza tra i centri dei due ingranaggi è data dalla relazione:

dove r rappresenta il raggio del cerchio primitivo.

Se si desidera trasmettere una coppia maggiore rispetto a quella ottenibile con una semplice trasmissione per attrito, si può considerare un sistema con una cinghia che avvolge le due ruote di base, come mostrato in Figura 4. In questo caso, se il pignone ruota in senso antiorario, la cinghia trasferisce il moto all’ingranaggio secondo la stessa relazione di velocità angolare della trasmissione per attrito. In questo contesto, l’angolo ϕ è definito come angolo di pressione. Inoltre, i cerchi di base mantengono lo stesso rapporto di grandezza dei cerchi primitivi, garantendo che i rapporti di velocità siano identici sia per la trasmissione per attrito che per quella a cinghia.

L’evolvente del cerchio, con le sue proprietà geometriche uniche, rappresenta la soluzione ottimale per la progettazione degli ingranaggi, poiché garantisce una trasmissione del moto fluida e costante. Grazie a questa forma, il contatto tra i denti segue un percorso che riduce gli attriti e le sollecitazioni, migliorando l’efficienza e la durata del sistema di trasmissione.

Definizione del profilo del dente

Nella Figura 5, la cinghia viene tagliata nel punto c e i due estremi risultanti vengono utilizzati per generare i profili evolventi de e fg rispettivamente per il pignone e per la ruota. Questo passaggio chiarisce il motivo per cui l’angolo ϕ è definito angolo di pressione: trascurando gli effetti dell’attrito radente, la forza con cui un dente evolvente spinge contro il suo dente opposto è sempre diretta secondo l’angolo di pressione.

Un confronto tra le Figure 5 e 1 conferma che i profili evolventi soddisfano pienamente la legge fondamentale dell’azione coniugata dei denti. È interessante notare che l’evolvente è l’unico profilo geometrico che permette di mantenere costante l’angolo di pressione durante tutta la rotazione degli ingranaggi, garantendo così una trasmissione regolare della coppia motrice. Tuttavia, l’azione coniugata degli ingranaggi evolventi può avvenire solo all’esterno dei rispettivi cerchi di base: nella Figura 5, i profili evolventi possono essere tracciati solo tagliando la cinghia in un punto compreso tra a e b.

Nella costruzione reale della ruota, i profili evolventi si estendono verso l’esterno oltre il cerchio primitivo per una distanza definita addendum. Il cerchio esterno risultante prende il nome di cerchio di addendum. Allo stesso modo, il profilo del dente si estende verso l’interno del cerchio primitivo per una distanza denominata dedendum. Tuttavia, la porzione evolvente del profilo può prolungarsi all’interno solo fino al cerchio di base.

La parte del profilo compresa tra il cerchio di base e il cerchio alla radice (root circle) non partecipa all’azione coniugata degli ingranaggi, ma ha la funzione di garantire lo spazio necessario per il passaggio della punta del dente dell’ingranaggio accoppiato durante la rotazione. Di solito, questa porzione del dente viene rappresentata con una linea radiale retta, ma il suo profilo reale, determinato dal processo di lavorazione, assume spesso una forma trocoidale. Alla base del dente, un raccordo permette di collegare il profilo al cerchio alla radice. Questo dettaglio progettuale è essenziale per ridurre le concentrazioni di tensione da flessione, che potrebbero compromettere l’integrità strutturale del dente sotto carico.

Un aspetto fondamentale da ricordare è che il termine diametro, se non accompagnato da ulteriori specifiche, si riferisce sempre al diametro primitivo di un ingranaggio. Quando si intendono altri diametri, come quelli di base, alla radice o esterno, è necessario specificarlo esplicitamente. Convenzionalmente, il diametro primitivo è indicato con d, mentre i diametri primitivo del pignone e della ruota vengono distinti con i pedici p e r, quindi dp e dr.

Esiste un valore limite teorico dell’addendum prima che si verifichi il fenomeno dell’interferenza. Nella pratica, gli ingranaggi di proporzioni standard presentano addendum leggermente più corto: per motivi funzionali e costruttivi, questa quota non dovrebbe mai estendersi esattamente fino ai punti di tangenza, al fine di evitare problemi di interferenza e garantire un funzionamento ottimale del sistema.

Progettazione contro l’usura da pitting dei denti

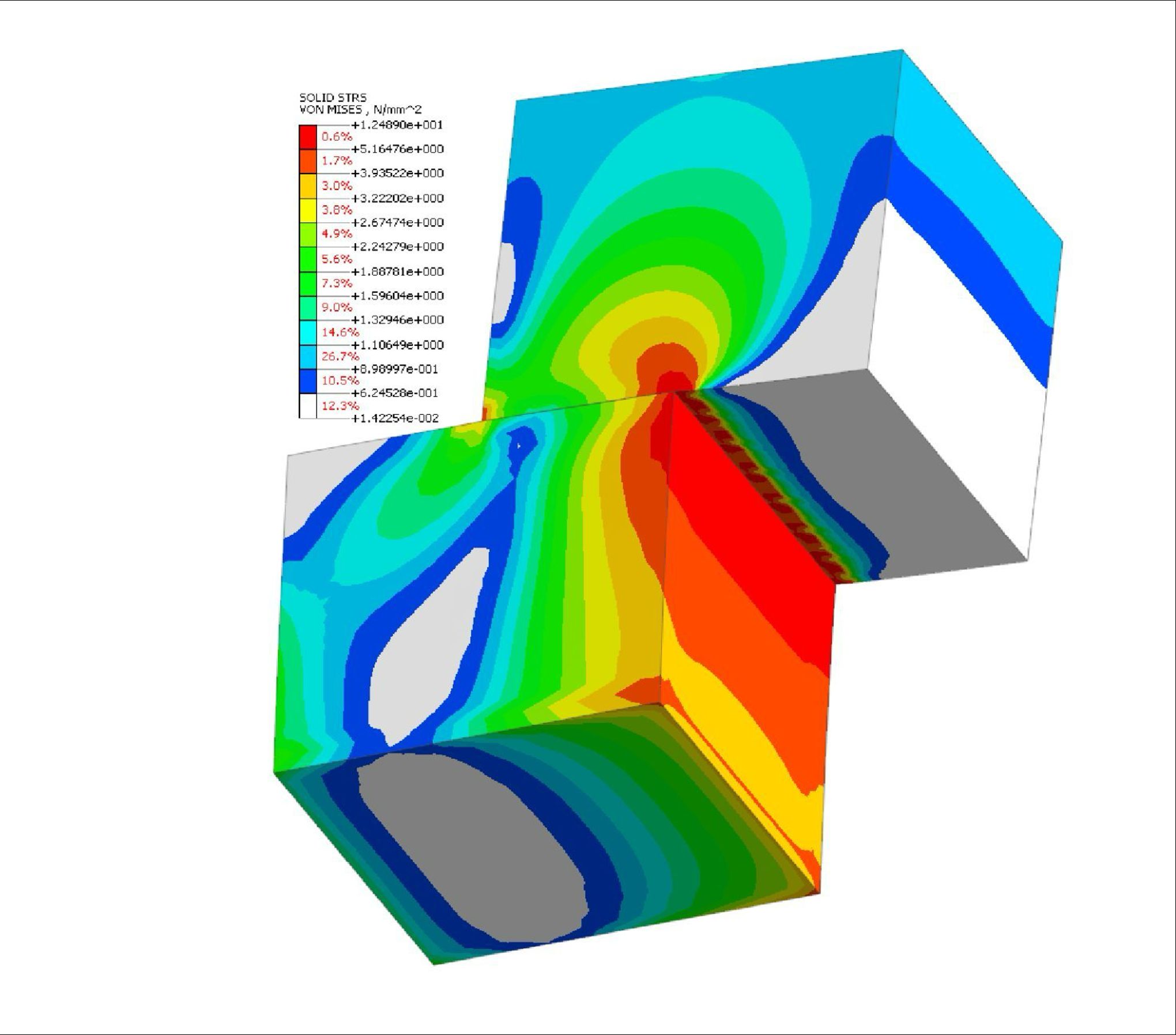

L’usura per pitting rappresenta uno dei meccanismi di danneggiamento più critici per le ruote dentate, poiché compromette l’integrità superficiale dei denti e, conseguentemente, la funzionalità dell’ingranaggio nel lungo periodo. Questo fenomeno è il risultato di sollecitazioni di contatto ripetute che portano alla formazione di microfratture e cavità sulla superficie dei denti. La teoria di Hertz fornisce un modello matematico essenziale per la determinazione delle pressioni di contatto nei corpi elastici curvi, come quelli che caratterizzano il contatto tra i denti degli ingranaggi.

Quando due corpi curvi, come le superfici dei denti di un ingranaggio, entrano in contatto sotto carico, la zona di contatto non è puntiforme ma si estende su una superficie ellittica, la cui dimensione dipende dalle proprietà elastiche dei materiali e dalla geometria del contatto. Secondo la teoria di Hertz, la massima pressione di contatto che si genera tra due corpi elastici in contatto è funzione della forza normale che agisce nella zona di contatto e dei semiassi dell’ellisse di contatto. La pressione di Hertz è un parametro chiave nella valutazione della resistenza superficiale dei denti e nella previsione della comparsa del pitting. Se la pressione di contatto supera la resistenza a fatica del materiale, si innescano microcricche sottosuperficiali che, con il tempo, evolvono in vere e proprie cavità, portando alla progressiva erosione del dente.

La distribuzione della pressione all’interno del materiale segue un andamento caratteristico: il massimo valore di tensione di taglio si verifica sotto la superficie di contatto, a una profondità dipendente dal raggio di curvatura delle superfici e dalle proprietà elastiche del materiale. Questo spiega perché il pitting inizia spesso con la formazione di microfratture interne che poi si propagano verso l’esterno. Un’analogia utile per comprendere questo fenomeno è quella del ghiaccio sottoposto a una pressione elevata: sebbene la superficie possa apparire integra, all’interno si possono sviluppare crepe che, con il tempo e il ripetersi dei carichi, emergono in superficie sotto forma di piccoli frammenti distaccati.

La scelta dei materiali per ruote dentate

La verifica a usura per pitting richiede il confronto tra la pressione di contatto calcolata e il valore limite accettabile per il materiale utilizzato. Questo valore, noto come limite di resistenza a fatica per contatto, viene determinato sperimentalmente e dipende da diversi fattori, tra cui la durezza del materiale, la finitura superficiale e la presenza di lubrificazione. Infatti, uno dei metodi più efficaci per ridurre il rischio di pitting è l’adozione di lubrificanti adatti, in grado di creare un film protettivo tra le superfici in contatto e ridurre l’intensità delle sollecitazioni trasmesse.

Un altro aspetto cruciale nella prevenzione del pitting è la scelta del materiale e del trattamento termico. Materiali con elevata durezza superficiale, come gli acciai cementati o nitrurati, presentano una maggiore resistenza alla formazione di cricche da contatto, poiché la loro superficie dura è meno soggetta a deformazioni plastiche localizzate. Tuttavia, è essenziale che il materiale conservi anche una sufficiente tenacità a cuore, per evitare il rischio di fratture catastrofiche.

Nel contesto industriale, il pitting viene monitorato attraverso ispezioni periodiche e tecniche di diagnostica predittiva, come l’analisi vibrazionale o la termografia. La presenza di pitting avanzato può infatti alterare il comportamento dinamico dell’ingranaggio, generando vibrazioni anomale e aumentando l’attrito tra i denti. Un esempio concreto di questo fenomeno si osserva nelle trasmissioni automobilistiche ad alte prestazioni, dove il pitting può compromettere l’efficienza della trasmissione e aumentare il rischio di guasti improvvisi.

In sintesi, la verifica a usura per pitting secondo la teoria di Hertz rappresenta un passaggio fondamentale nella progettazione degli ingranaggi, permettendo di prevedere e mitigare il rischio di danneggiamento superficiale. Un’attenta scelta dei materiali, un’adeguata lubrificazione e un monitoraggio costante delle condizioni operative sono strategie essenziali per garantire la durata e l’affidabilità degli ingranaggi in qualsiasi applicazione industriale.

Verifica a flessione del dente

La verifica a fatica per flessione del dente delle ruote dentate è un aspetto cruciale nella progettazione degli ingranaggi, poiché un sovraccarico ripetuto può portare alla rottura del dente per fatica, compromettendo il funzionamento del sistema di trasmissione. Questo tipo di cedimento è tipicamente dovuto alla ripetuta applicazione della forza tangenziale tra i denti, che genera sollecitazioni flessionali localizzate nella sezione più sollecitata del dente, generalmente alla base. Per analizzare questo problema, uno dei modelli più utilizzati è quello proposto da Lewis, che fornisce un metodo semplificato per valutare la resistenza a flessione del dente, trattandolo come una trave incastrata sottoposta a un carico concentrato all’apice del profilo.

L’approccio di Lewis

Secondo l’approccio di Lewis, il dente di un ingranaggio viene assimilato a una mensola che subisce un carico trasmesso dal dente della ruota accoppiata. La tensione massima di flessione alla base del dente è funzione della forza tangenziale trasmessa dal dente, dal modulo dell’ingranaggio, dalla larghezza di fascia e da un “coefficiente di forma di Lewis”, che tiene conto della geometria del dente. Questo coefficiente, determinato sperimentalmente, varia in funzione del numero di denti e della forma del profilo, riconoscendo che denti con minore numero di elementi sono più suscettibili alla flessione a causa di una minore sezione resistente alla base.

La teoria di Lewis si basa su un’ipotesi semplificativa che trascura gli effetti dinamici, le sollecitazioni di contatto e il contributo della distribuzione del carico lungo la superficie di ingranamento. Tuttavia, questa teoria rappresenta un primo strumento efficace per stimare la resistenza a flessione del dente e prevenire cedimenti prematuri. Un aspetto fondamentale nella progettazione è garantire che la tensione massima di flessione rimanga inferiore al limite di fatica del materiale, considerando un opportuno coefficiente di sicurezza per tenere conto delle incertezze nei carichi e nei processi produttivi.

La fatica a flessione del dente è un fenomeno progressivo che si sviluppa nel tempo a causa della ripetuta applicazione del carico. Il punto critico è la base del dente, dove si concentra la massima tensione di trazione. Con il passare dei cicli di carico, si possono formare microcricche che si propagano gradualmente fino alla frattura completa del dente. Questo tipo di cedimento è particolarmente pericoloso nei sistemi di trasmissione meccanica, poiché può avvenire senza preavviso e portare a danni catastrofici nell’intero sistema.

Strategie progettuali e costruttive

Per mitigare il rischio di fatica a flessione, si adottano diverse strategie progettuali e costruttive. Una delle più efficaci è l’ottimizzazione della geometria del dente per ridurre il coefficiente di forma di Lewis e migliorare la distribuzione delle tensioni. In particolare, la progettazione del raccordo alla base del dente è cruciale: un raggio di raccordo più ampio riduce la concentrazione delle tensioni e rallenta la propagazione delle cricche da fatica. Questa soluzione è spesso adottata negli ingranaggi di precisione utilizzati in settori come l’aeronautica e l’automotive, dove l’affidabilità è un requisito primario.

Un altro fattore determinante è la scelta del materiale e del trattamento termico. Gli acciai ad alta resistenza, trattati con cementazione o nitrurazione, offrono una combinazione ideale di durezza superficiale e tenacità a cuore, migliorando la resistenza alla fatica. Inoltre, le tecniche di shot peening, che introducono tensioni residue di compressione sulla superficie del dente, sono ampiamente utilizzate per aumentare la durata a fatica, contrastando la formazione di cricche.

L’aspetto operativo gioca anch’esso un ruolo chiave. Un’adeguata lubrificazione riduce gli effetti dell’usura e contribuisce a distribuire uniformemente il carico tra i denti, evitando picchi di sollecitazione localizzati. Inoltre, l’analisi vibrazionale può essere utilizzata per monitorare lo stato di salute degli ingranaggi in esercizio, permettendo di individuare eventuali anomalie che potrebbero indicare l’insorgere di cedimenti a fatica.

Conclusioni

Nel contesto industriale, il cedimento per fatica a flessione è una delle principali cause di guasto negli ingranaggi sottoposti a carichi elevati e cicli di lavoro prolungati. Ad esempio, nelle turbine eoliche, dove le ruote dentate operano sotto carichi variabili e condizioni ambientali severe, la verifica a fatica è essenziale per garantire un funzionamento affidabile per decine di anni. Analogamente, nei riduttori di potenza impiegati nei macchinari pesanti, il fallimento di un singolo dente può causare danni significativi e costosi fermi macchina.

In conclusione, la verifica a fatica per flessione del dente secondo la teoria di Lewis rappresenta uno strumento essenziale nella progettazione degli ingranaggi, permettendo di prevenire cedimenti strutturali attraverso un’accurata analisi delle tensioni e l’adozione di strategie costruttive mirate. La combinazione di un’adeguata progettazione geometrica, una scelta ottimale dei materiali e un’attenta manutenzione operativa consente di migliorare significativamente la durata e l’affidabilità degli ingranaggi, contribuendo a garantire prestazioni ottimali nei più svariati ambiti industriali.