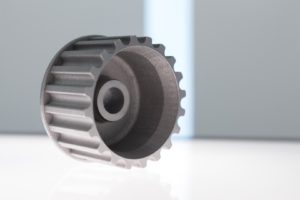

Uno stampo per soffiaggio con fori conformi. Una puleggia di comando per la pompa dell’olio per un’auto da corsa. Una girante ad alta resistenza alla corrosione da impiegare per attrezzature medicali. Cosa hanno in comune queste tre applicazioni? In primo luogo il fatto che sono state realizzate tutte con mediante stampa 3D industriale (in questo caso con le ProX di 3D Systems) e in secondo luogo che è stato usato come materia prima l’acciaio, seppur in diverse formulazioni. Nel caso dello stampo sono state impiegate polveri di acciaio Maraging, una lega che nello sesso tempo consente di ottenere oggetti duri ed elastici. La puleggia è stata messa a punto e costruita dall’americana Metal Technology per l’auto da corsa Mitsubishi Evo, per sostituire una puleggia più piccola che non andava bene per particolari forme di competizione dove le auto devono percorrere ad altissima velocità soltanto mezzo miglio. Per la girante, che doveva essere impiegata in un’apparecchiatura medica soggetta a periodica sterilizzazione, è stato scelto l’acciaio inossidabile 316L che ha inoltre un’elevata resistenza alla corrosione. Sono solo tre rapidi esempi, ma a centinaia si potrebbero pescare tra le case history ormai piuttosto nutrite dei vari produttori che si occupano di stampanti 3D di metalli: EOS, Renishaw, Concept Laser, 3D Systems, Trumpf, per fare soltanto qualche nome. Le loro macchine sono in grado di trattare polveri di metalli diversi: titanio, alluminio, cromo cobalto, Inconel (superlega a base di nichel cromo) e metalli preziosi, per applicazioni che spaziano dal dentale all’aerospaziale, dall’automotive alla gioielleria. Nelle prossime puntate della rubrica 3D Printing Pro su Il progettista industriale vedremo più in dettaglio tutti questi materiali, ma ora concentriamoci sulle varie tipologie di acciaio.

C’è acciaio e acciaio

Come abbiamo visto ci sono varie formulazioni di acciaio adatte per la stampa 3D, ma le principali si possono raggruppare in tre grosse categorie: Maraging, inossidabili e legati. Vediamoli più da vicino, cominciando dall’acciaio Maraging. A base di ferro, è comunemente usato anche in metallurgia. È nello stesso tempo duro, malleabile e tenace, nonostante abbia un comportamento elastico fino quasi alla rottura. La lega è fatta di ferro, cobalto e nichel e, in proporzione minore, di molibdeno, alluminio e titanio. È adatto, oltre che per l’impiego in aerei e auto da corsa, per creare utensili. Con questo acciaio, per esempio, è possibile creare stampi e inserti con canali di raffreddamento interni anche molto complessi che permettono di aumentare la qualità dei pezzi stampati, riducendo sensibilmente il numero di scarti, e di ridurre il tempo ciclo. Questo materiale viene usato ad esempio dal service italiano Zare Prototipi sulle sue macchine Concept Laser perché, oltre ad avere ottime proprietà meccaniche, può essere facilmente trattato termicamente per ottenere eccellenti doti di durezza e resistenza. L’acciaio Maraging è uno dei materiali usati soventi anche sulle macchine della EOS, nella formulazione MS1, che secondo il produttore ha una composizione chimica corrispondente alle classificazioni 8% Ni Maraging 300 (americana) e 1.2709 (europea).

Acciaio inossidabile

Passiamo all’acciaio inossidabile, lega di ferro caratterizzata, oltre che dalle proprietà meccaniche tipiche degli acciai al carbonio, da una notevole resistenza alla corrosione. Esistono acciai inossidabili ferritici in cui il principale elemento della lega è il cromo, gli austenitici (i più comuni) con tenore di carbonio inferiore allo 0,1%, quelli martensitici nei quali invece il carbonio è più presente e quelli indurenti per precipitazione al cromo, solo per citare le principali leghe. Le molte varianti in commercio di acciaio Inox vengono indicate di solito con la nomenclatura AISI e cioè da una sigla a tre cifre che inizia con i numeri 2 (acciaio austenitico al cromo nichel manganese), 3 (acciaio austenitico al cromo nichel e cromo nichel molibdeno), 4 (acciai ferritici o martensitici al cromo), 5 (acciaio martensitico al cromo medio) e 6 (acciaio indurente per precipitazione al cromo). Tra le lettere che seguono la sigla si possono trovare la L (bassa percentuale di carbonio), la N (azoto disciolto nella lega) e Ti (presenza di titanio per aumentare la resistenza alla corrosione). I vari acciai Inox differiscono in base alla percentuale di perso degli elementi che formano la lega. Così, ad esempio, il 316 L (uno dei più diffusi), è formato da una bassa percentuale di carbonio (inferiore allo 0,03%), da una percentuale di cromo compresa tra il 16,5 e il 18,5%, da nichel tra il 10,5 e il 13,5% e molibdeno tra il 2 e 2,25%. Questo acciaio, per fare un altro esempio, viene usato spesso dal service italiano Beam-It, che sui suoi cinque impianti con tecnologia DMLS lo impiega per costruire strumenti per il biomedicale, parti di ricambio per macchine automatiche e in campo industriale grazie alle sue elevate proprietà meccaniche e all’ottima resistenza alla corrosione.

Abbiamo parlato fino ad ora delle classificazioni AISI degli acciai, però in molti casi i produttori di stampanti e i service parlano dei loro materiali usando i nomi commerciali. Capiterà spesso di vedere quindi l’indicazione dell’impiego dell’acciaio Inox denominato 17-4 PH, che non è altro che l’AISI 630. Appartiene alla famiglia degli indurenti per precipitazione e rappresenta un ottimo compromesso tra resistenza meccanica e resistenza alla corrosione. In particolare ha un’ottima resistenza alla corrosione sotto tensione e alla corrosione intergranulare. Anche Renishaw usa questo materiale sulle sue macchine, in alternativa al 316 L. Può capitare inoltre che alcuni produttori, come Concept Laser, indichino l’impiego di acciaio inossidabile EN 1.4404. Non è altro che l’acciaio 316L della nomenclatura AISI, classificato però secondo le normative UNI EN.

Infine ci sono i “legati”, particolari acciai in cui sono presenti altri elementi, oltre il ferro e il carbonio, al fine di migliorarne le caratteristiche chimico-fisiche. Nei bassolegati nessun elemento della lega supera il 5%, negli altolegati almeno un elemento della lega supera tale valore. La varietà di acciai legati comprende le tipologie al manganese, al nickel, al nickel cromo, al molibdeno, al cromo, al cromo vanadio e così via. Hanno caratteristiche molto differenti tra di loro, per cui vanno valutate caso per caso le formulazioni indicate dal produttore dei sistemi di stampa 3D o dal fornitore terzo di polveri.

La scelta

Le tecnologie di stampa 3D sono ormai numerose. I materiali altrettanto. E conta anche la risposta del singolo materiale sul singolo sistema di stampa 3D. Il flusso produttivo che parte dalla progettazione per arrivare alla realizzazione di un oggetto stampato in 3D non può prescindere da tutti questi elementi, che devono essere considerati sin dalle prime fasi di progetto al fine di arrivare all’impiego del materiale più adatto per quel pezzo, stampato con la tecnologia più opportuna. I fattori in gioco sono parecchi: non soltanto le caratteristiche meccaniche e fisiche del pezzo finito, ma anche il costo della materia prima, la velocità di produzione, la possibile alternativa di fabbricazione mediante tecnologie convenzionali che a volte possono essere più convenienti se i tempi di realizzazione non sono un fattore cruciale. Il progettista orma non può più operare soltanto a monte, ma deve sapere esattamente quello che succede o succederà a valle.