Sebbene lo slancio si sia attenuato negli ultimi anni, una larga parte delle aziende leader a livello globale ha fissato ambiziosi obiettivi di decarbonizzazione e, nei prossimi anni, molte dovranno affrontare i limiti di emissioni “Scope 3” (secondo la classificazione del GHG Protocol) legate ai materiali incorporati nei loro prodotti.

di Andrea Bondi

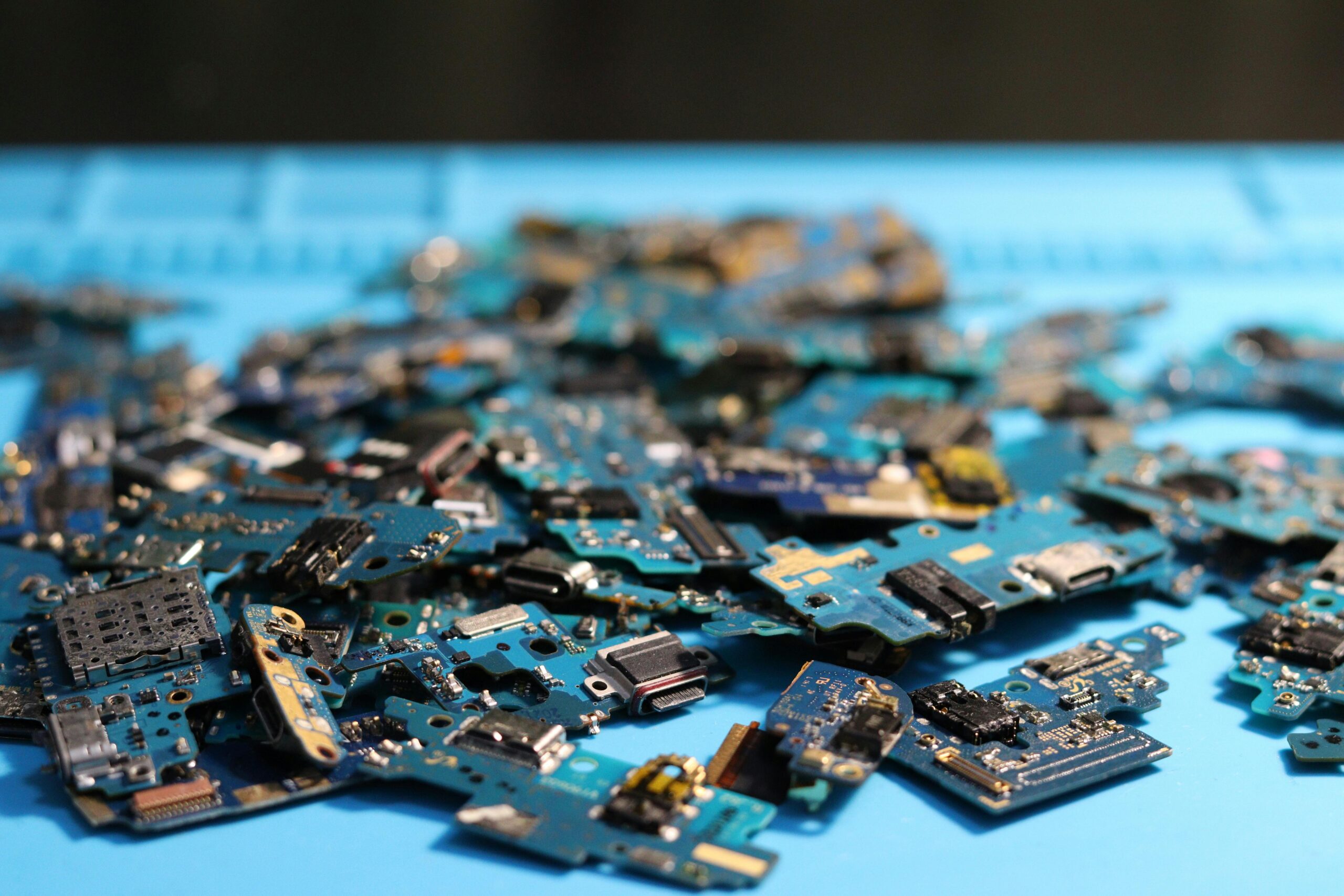

Il vetro costituisce una parte integrante di molte catene del valore industriali, dall’edilizia e l’automotive, fino agli articoli per la casa, l’imballaggio e l’elettronica. La produzione del vetro è anche una fonte significativa di emissioni: nel 2022, sono stati prodotti oltre 150 milioni di tonnellate (Mt) di vetro a livello globale (di cui circa il 40% è vetro piano), con una stima annuale dell’impronta di emissioni nel ciclo di vita di circa 150 MtCO2, assumendo una media di una tonnellata di CO2 per tonnellata di vetro prodotta.

Le emissioni variano lungo la catena del valore

Le emissioni variano considerevolmente lungo la catena del valore del vetro: circa il 20-25% delle emissioni proviene dalla produzione delle materie prime (come sabbia silicea, soda e calcare); circa il 65-70% delle emissioni proviene dal processo di fusione, che richiede temperature da 1.200 °C a 1.500 °C o più; il restante 5-15% delle emissioni proviene dalle lavorazioni a valle, tra cui ricottura e taglio.

Anche da altri fattori influenzano le emissioni, come: uso di diversi tipi di materie prime che possono essere prodotte con tecnologie diverse (in particolare soda sintetica rispetto a soda naturale); la fonte energetica utilizzata nel processo di fusione; l’uso di misure di efficienza nel processo di fusione, come preriscaldamento della miscela, recupero di calore o ossicombustione; tasso di vetro riciclato (cullet) rispetto a materiali vergini, che riduce il consumo energetico ed evita il rilascio di emissioni di processo; tipo di vetro (ad esempio, il vetro di copertura per elettronica richiede materie prime come allumina e processi di lavorazione diversi rispetto al vetro piano utilizzato nei settori edile e automobilistico, con conseguente maggiore intensità di emissioni complessive).

Il ruolo del vetro riciclato (cullet)

Trovare soluzioni economicamente sostenibili per ridurre le emissioni è fondamentale per l’industria del vetro e per le numerose industrie che fanno affidamento su di esso. Sebbene molte delle soluzioni che potrebbero portare a una profonda decarbonizzazione non siano ancora economiche o disponibili su scala commerciale, una delle opzioni più promettenti oggi è l’espansione dell’uso del vetro riciclato (cullet) in combinazione con l’elettrificazione totale o parziale dei forni, specialmente per il vetro per uso edilizio, automobilistico e da imballaggio.

Massimizzare l’uso del cullet nella miscela di materie prime in combinazione con l’uso di biogas, dell’idrogeno o dell’elettricità nel forno potrebbe permettere una decarbonizzazione superiore al 90% a livello di impianto. Ad esempio, una società leader nella produzione di vetro ha raggiunto una decarbonizzazione vicina al 100% combinando cullet e biogas in un test pilota. L’azienda ha anche formato una partnership tecnologica per ottenere oltre il 75% di decarbonizzazione in una linea float di scala ridotta, massimizzando l’uso di cullet e implementando un nuovo design per un forno ibrido gas naturale-elettricità.

Sfide della decarbonizzazione nell’industria del vetro

Per quanto riguarda le materie prime, la maggior parte delle emissioni deriva dalla produzione della soda sintetica. Esistono diverse leve per ridurre le emissioni derivanti dalla soda, tra cui: uso aumentato del cullet come sostituto della soda e sostituzione della soda sintetica con la sua controparte naturale.

Dato poi che la maggior parte delle emissioni deriva dal processo di fusione, lo studio di sistemi di combustione o di riscaldamento alternativi come sostituzione del gas naturale con biogas o idrogeno o con elettricità, ha un grande impatto. Oltre a ciò, i produttori potrebbero scegliere di catturare e stoccare o riutilizzare il carbonio rilasciato durante il processo di produzione.

Tuttavia, tre principali sfide attualmente impediscono l’implementazione diffusa di queste leve nella decarbonizzazione dell’industria del vetro piano.

Anzitutto vi è un tema di maturità tecnologica: sebbene diverse leve che portano a una decarbonizzazione parziale delle operazioni siano mature e scalabili già oggi, la maggior parte di esse dipendono da tecnologie che non sono ancora state implementate su scala commerciale.

In secondo luogo, c’è il tema della competitività dei costi: la maggior parte delle tecnologie ad alto impatto non è ancora competitiva rispetto a quelle convenzionali, anche in regioni che hanno già introdotto una tassa sul carbonio, come l’Europa.

Infine, vi è il trema della durata dei forni per il vetro, che funzionano ininterrottamente per diversi anni (spesso più di un decennio) prima di essere fermati per una “riparazione a freddo”. Sebbene i produttori di vetro abbiano una certa flessibilità nell’adattare la capacità del forno, questo non può essere spento senza la necessità di un costoso investimento per rimetterlo in funzione. Pertanto, l’industria tende a far coincidere la transizione verso tecnologie a basse emissioni di carbonio con le programmazioni esistenti di riparazione a freddo per ridurre i costi e limitare le interruzioni operative.

Altre azioni che possono essere intraprese

Affrontare queste sfide è importante non solo per l’industria del vetro, ma anche per qualsiasi produttore che voglia decarbonizzare il proprio portafoglio di materiali quando include il vetro. Ci sono diverse azioni che gli operatori del settore – sia fornitori, che clienti – potrebbero intraprendere per accelerare gli sforzi di decarbonizzazione lungo tutta la catena del valore, tuttavia, ne spiccano tre che potrebbero accelerare la decarbonizzazione nell’industria del vetro piano, creando benefici diffusi per numerosi settori che si affidano al vetro nei propri processi produttivi.

Nuove catene di valore

La prima è quella di creare nuove catene di valore per il vetro riciclato. Secondo uno studio McKinsey, oltre l’80% del vetro piano in Europa finisce attualmente in discarica. Una grande parte di questo potrebbe essere recuperata economicamente creando nuove catene del valore “inverse” che evitino la contaminazione del vetro con altri materiali e garantiscano la separazione dei tipi di vetro per eliminare o almeno limitare il problema del downcycling (ovvero vetro riciclato che viene riutilizzato per produrre oggetti di qualità inferiore rispetto al materiale originale, perché meno puro).

Un modo per ottenere ciò potrebbe essere promuovere la collaborazione a livello industriale per creare punti di raccolta dedicati per il vetro piano o istituire schemi di restituzione tra produttori di vetro e installatori di finestre. I governi possono anche contribuire ad accelerare la raccolta implementando politiche mirate (ad esempio sull’uso di contenuto riciclato o su obiettivi di riciclo) o aumentando la consapevolezza dell’impatto positivo del riciclo del vetro per tutte le parti interessate della catena del valore.

Innovazione tecnologica

Una seconda azione è quella di raddoppiare l’innovazione tecnologica lungo la catena del valore. Il potenziale di decarbonizzazione del vetro riciclato è limitato a circa il 10-15% a livello industriale a causa della disponibilità limitata del materiale. Di conseguenza, l’industria dovrà investire maggiormente nello sviluppo di tecnologie a basse emissioni di carbonio che non sono ancora state dimostrate su scala commerciale, ma che hanno il potenziale per diventare alternative economicamente competitive rispetto alle tecnologie convenzionali. Questo include in particolare il passaggio a forni completamente elettrificati e metodi di produzione alternativi per la soda. Saranno inoltre necessarie tecnologie di cattura del carbonio per eliminare le emissioni residue di processo dai forni.

L’industria può accelerare l’innovazione concentrando le prove su impianti più piccoli nella propria rete e accedendo a sussidi nazionali o ad altri programmi di finanziamento (ad esempio il Fondo per l’Innovazione europeo), riducendo così il rischio complessivo e i costi di investimento.

Partnership intersettoriali

Infine, si può investire in partnership intersettoriali: infatti, il costo della decarbonizzazione mediante tecnologie a basse emissioni può spesso essere migliorato attraverso la collaborazione tra settori, ad esempio condividendo i costi infrastrutturali per il trasporto del carbonio o la produzione di idrogeno a basse emissioni. L’industria può quindi esplorare attivamente queste partnership, specialmente per gli impianti che fanno parte di cluster industriali più ampi.

Rafforzare le azioni di decarbonizzazione potrebbe consentire ai primi attori di sviluppare vantaggi competitivi unici, come l’accesso privilegiato a materie prime, tecnologie all’avanguardia e una minore esposizione alle future tasse sul carbonio. Tuttavia, creare l’industria del vetro del futuro richiederà collaborazione e un approccio lungo l’intera catena del valore, per scalare davvero le soluzioni e costruire circolarità – e valore – per tutti gli attori coinvolti.