In questo articolo vediamo quando utilizzare la condizione del massimo e del minimo materiale nella documentazione tecnica.

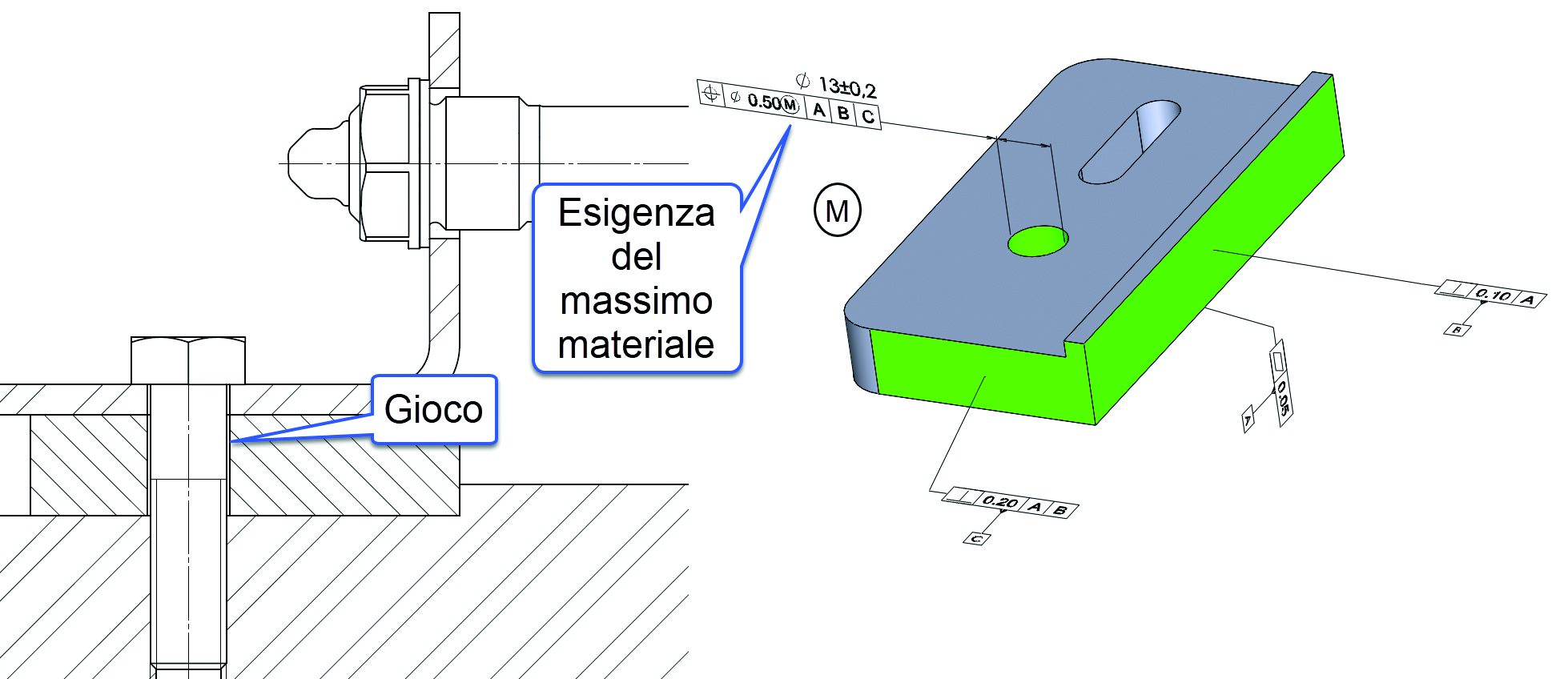

Molte volte le tolleranze geometriche possono in pratica essere ampliate, senza compromettere la possibilità di accoppiamento, quando le dimensioni effettive degli elementi da accoppiare non raggiungono i valori corrispondenti alla condizione di massimo materiale. Ciò costituisce il principio o esigenza del massimo materiale (Maximum Material Requirement, MMR) e viene indicato nei disegni col simbolo M.

Questo simbolo viene inserito all’interno del riquadro delle tolleranze, e va letto come “la tolleranza geometrica qui imposta è prevista per il caso in cui le dimensioni lineari siano nelle condizioni di massimo materiale”. Le tolleranze previste possono venire allora incrementate di un valore pari alla differenza tra la dimensione di massimo materiale e la dimensione effettiva. Quando invece si vuole garantire l’esistenza di una sezione resistente, garantire una distanza minima o uno spessore critico, è possibile utilizzare l’esigenza di minimo materiale (least material requirement, LMR, simbolo L), in cui non è difficile comprendere come si faccia riferimento a fori del massimo diametro ammissibile secondo la tolleranza dimensionale prescritta, oppure ad alberi del minimo diametro. Anche in questo caso il trovarsi in condizioni diverse dal minimo materiale consente un incremento delle tolleranze di forma e posizione pari alla differenza fra la dimensione effettiva e quella di minimo materiale. Il problema che si pongono i progettisti è di capire in quali casi sia conveniente applicare le esigenze MMR o LMR, poiché in molti casi l’aumento delle tolleranze causato dal modificatore M o L comporta dei problemi di funzionamento inammissibili.

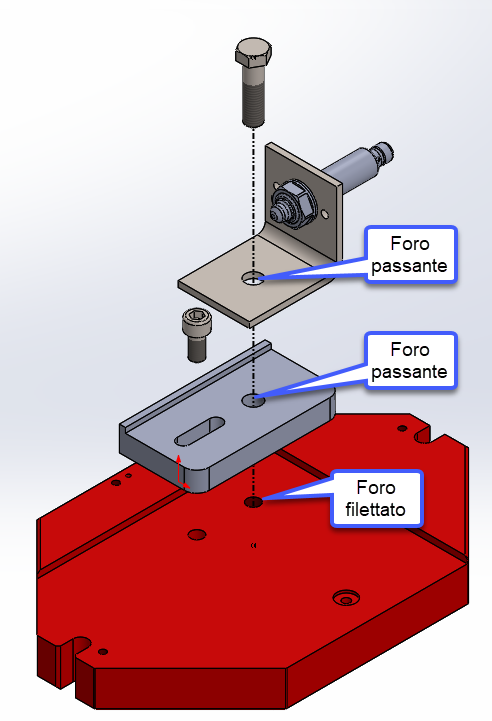

La Figura 1 infatti mostra una tipica applicazione in cui conviene utilizzare il requisito di massimo materiale in quanto bisogna garantire la corretta posizione di un sensore, che viene posizionato mediante un accoppiamento con vite mordente. In questo caso la posizione del supporto del sensore dipende solo dal foro filettato. La vite ha un accoppiamento con gioco con la piastra (Figura 2), per cui l’errore di posizione del foro non influisce minimamente sulla posizione del sensore, quindi conviene applicare il requisito di massimo materiale.

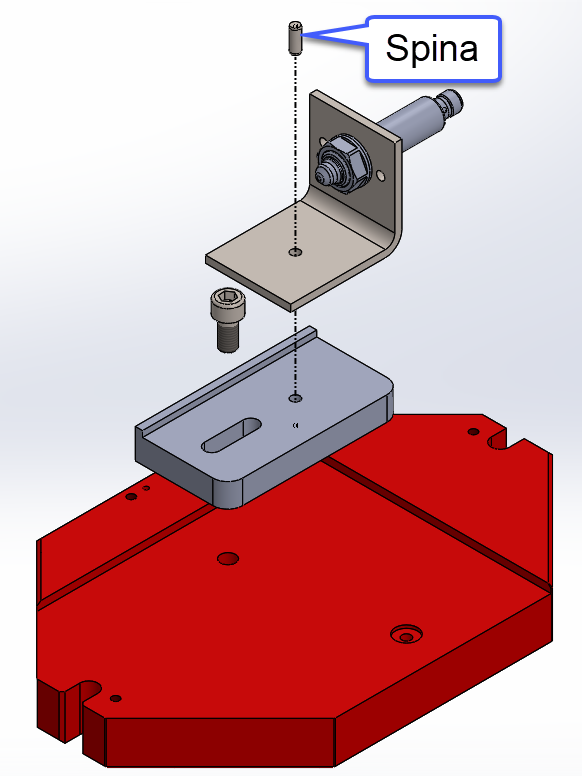

Nel secondo caso di Figura 3 il supporto del sensore viene posizionato solo mediante una spina che prevede un collegamento con una piccola interferenza con la piastra. L’errore di localizzazione del foro della piastra questa volta influirà sulla posizione del sensore, per cui conviene non aumentare ulteriormente l’entità della tolleranza con l’utilizzo del modificatore M (Figura 4).

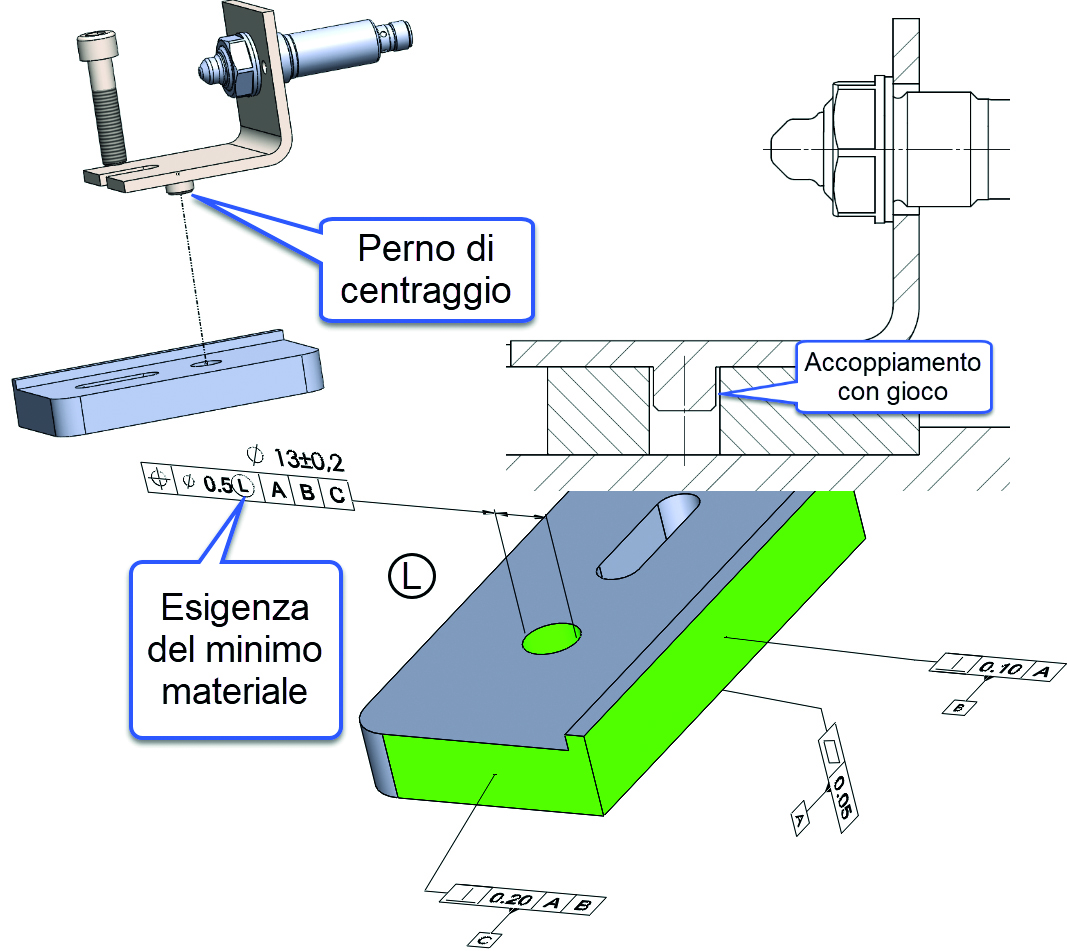

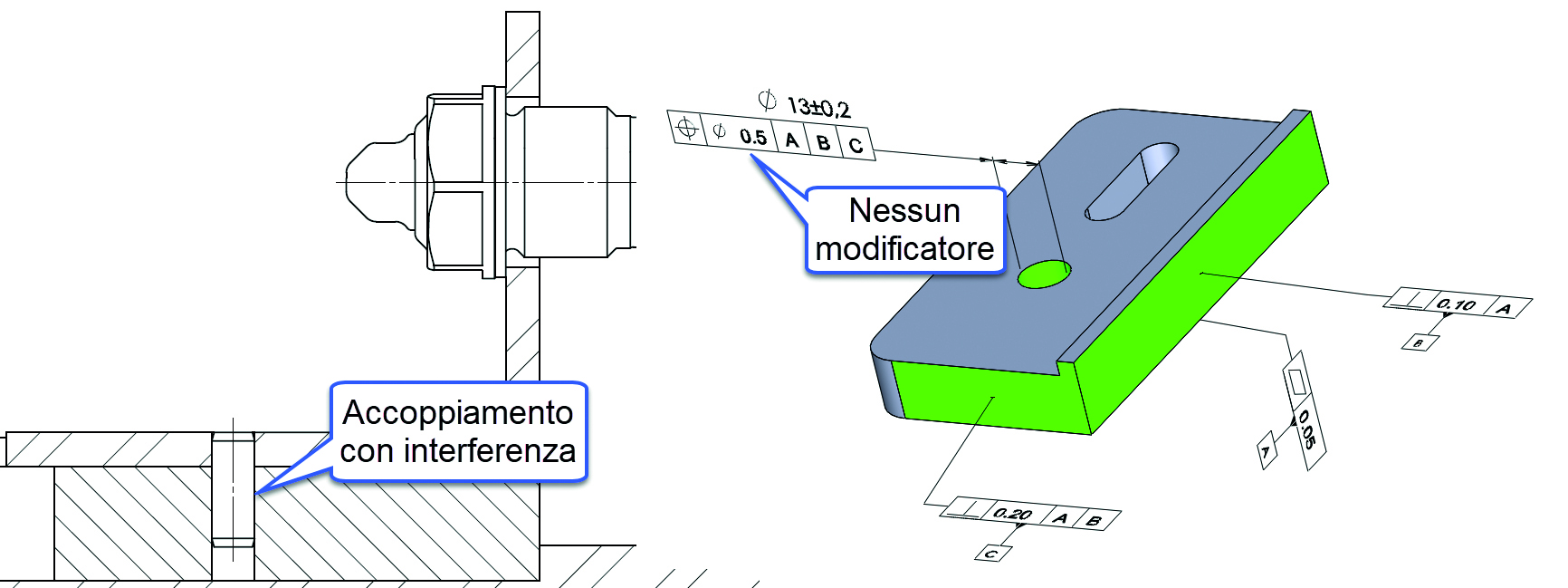

Nell’ultimo caso il collegamento del supporto sensore avviene con un perno di centraggio ricavato sul supporto e che viene accoppiato con gioco con il foro della piastra (Figura 5). La condizione peggiore, che pregiudica la localizzazione del sensore, avviene quando il foro ha le dimensioni massime consentite (e quando il perno ha il minimo diametro ammesso), ed è proprio in questa condizione che viene definita la tolleranza di localizzazione del foro con l’esigenza del minimo materiale LMR. Quando il foro verrà prodotto a dimensioni minori, è possibile aumentare la tolleranza di localizzazione per cui l’esigenza LMR garantisce il minimo errore di posizione e la massima tolleranza ammissibile.