Una tolleranza di localizzazione controlla lo spostamento consentito di una singolarità geometrica (feature) rispetto ad una posizione teoricamente esatta, definita da un sistema di riferimento

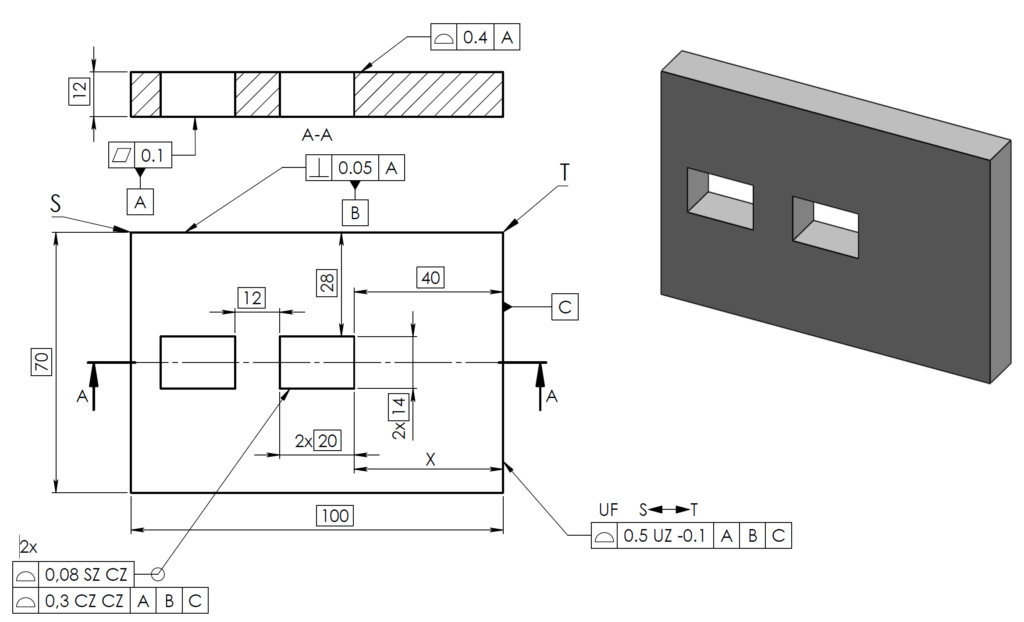

Una tolleranza di localizzazione è applicabile sia a superfici (utilizzando preferibilmente il simbolo del profilo), sia ad elementi accoppiabili e dotati di assi (come alberi e fori) o piani di simmetria (scanalature, tenoni, ecc.). In questo ultimo caso deve essere usato il simbolo delle tolleranze di posizione (cerchio con due assi), come in figura 1.

La verifica di tolleranze geometriche di localizzazione è però estremamente complicata a causa degli effetti di alcuni modificatori, e soprattutto il calcolo delle distanze tra le feature localizzate con questi controlli presuppone una conoscenza approfondita delle normative ISO GPS e ASME. Ad esempio, anche un esperto progettista farebbe fatica a calcolare distanze e dimensioni limiti specificate nel disegno di figura 1, come la distanza massima e minima dell’asse del foro dai riferimenti o la lunghezza massima e minima del componente (quota nominale 80 mm).

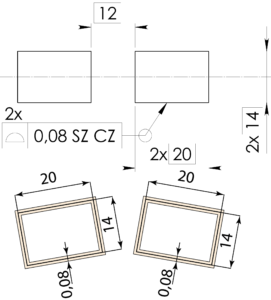

Nel primo caso (SZ CZ) vi sono due specifiche di pattern, considerate in modo indipendente (primo SZ nella sequenza) e l’elemento tollerato è un insieme di quattro superfici integrali estratte (simbolo all over). Il pattern di zona di tolleranza è composto da quattro zone di tolleranza, vincolate tra loro nell’orientamento e distanti 20 mm (in una direzione) e 14 mm (in un’altra direzione perpendicolare), senza vincolo esterno derivante da eventuali datum. I due pattern di zona di tolleranza sono indipendenti, cioè sono liberi di muoversi e ruotare l’uno rispetto all’altro (fig. 3).

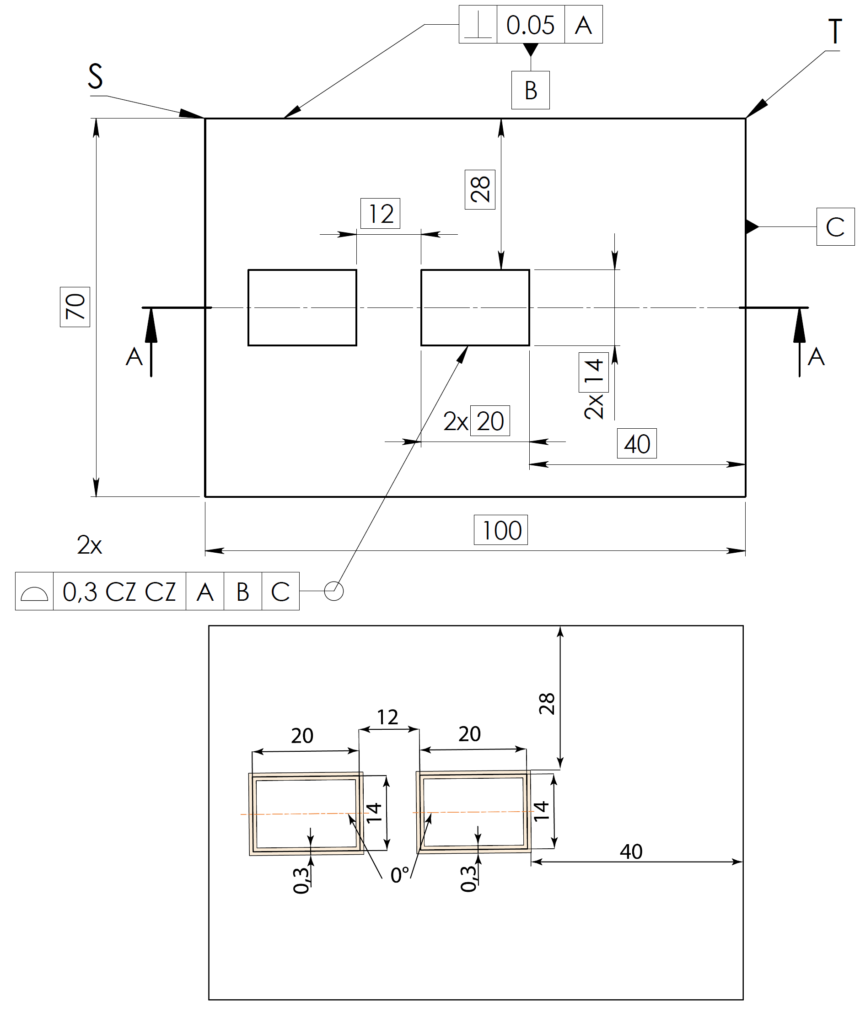

La seconda specifica del disegno di figura 2 è una specifica di pattern (sequenza CZ CZ), definita da due (2x) pattern di zona di tolleranza, creando una specifica di pattern globale. La funzione tollerata è un insieme di otto superfici integrali estratte (simbolo 2x e all over). La zona di tolleranza è un pattern costituito a sua volta da due pattern, ognuno dei quali composto da quattro zone di tolleranza comprese tra due piani paralleli a 0,3 mm e vincolate in orientamento e in posizione (fig. 4). In pratica, l’ultimo modificatore CZ nella sequenza CZ CZ crea un pattern di zona di tolleranza costituito da quattro zone di tolleranza. Il primo CZ nella sequenza CZ CZ crea la dipendenza tra i due pattern.

Le quote funzionali che interessano al progettista sono la distanza X e le dimensioni limiti della lunghezza della piastra (quota TED (Theoretically Exact Dimension) 100 mm). Poiché sul profilo esterno del componente è stata specificata una tolleranza sul profilo non simmetrica, si ottengono i seguenti risultati:

- Lunghezza L del componente (lunghezza nominale 100 mm):

Lmax = 100.15 mm Lmin = 99.3 mm

- Distanza X rispetto al riferimento C (distanza nominale 40 mm):

Xmax= 40,15 mm Xmin= 39.5 mm