Consigli utili per la corretta indicazione delle tolleranze di posizione in ISO e ASME (prima parte)

di Stefano Tornincasa

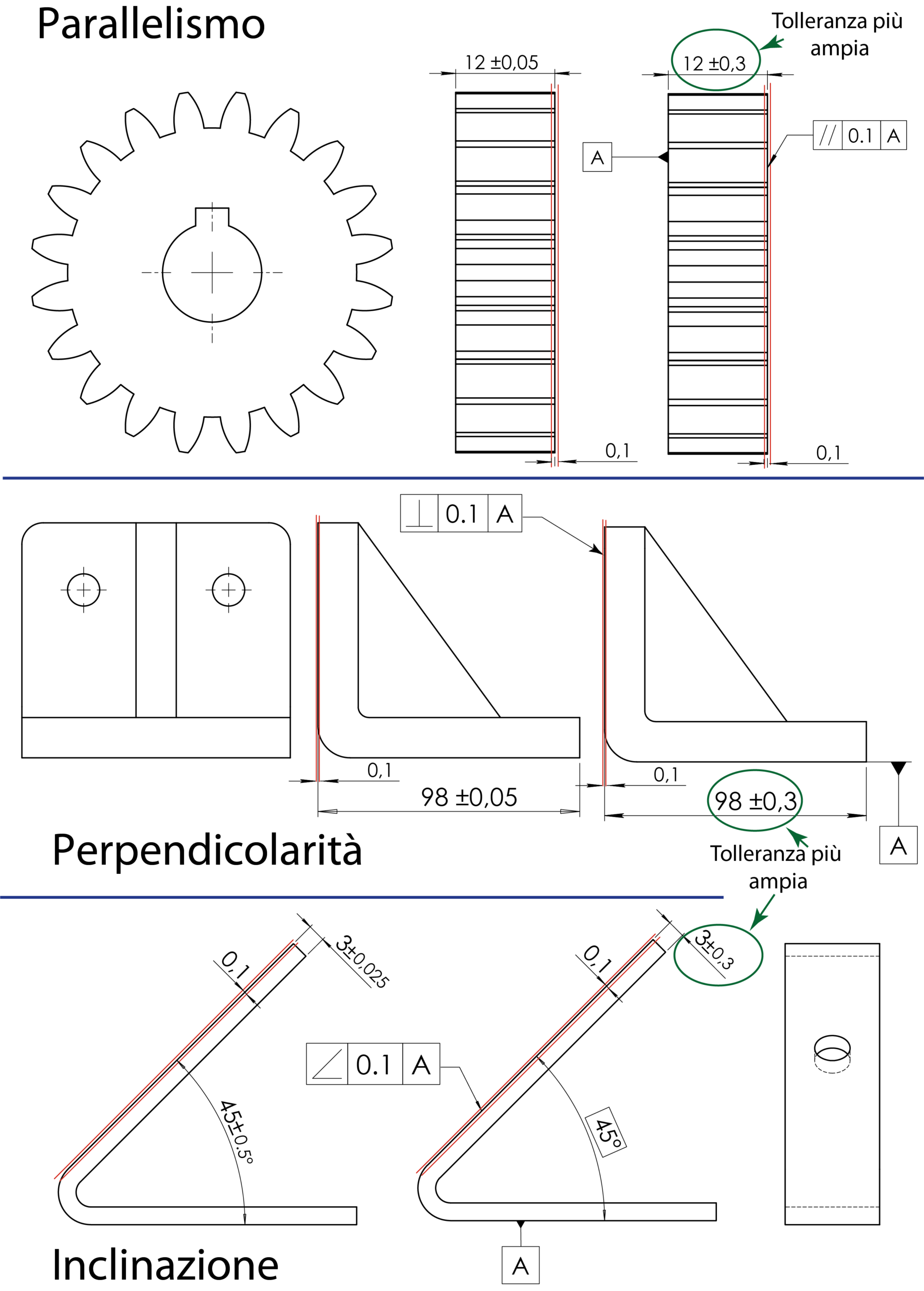

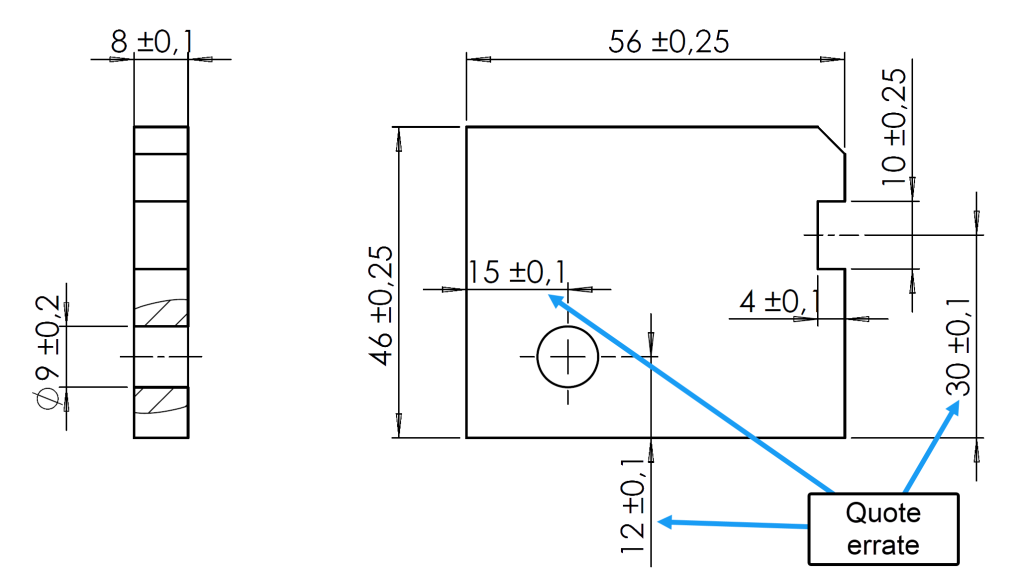

Si è più volte ribadito in questa rubrica che gli errori di posizione degli elementi geometrici di un pezzo non devono essere mai indicati con le tolleranze dimensionali, poiché, oltre a dare origine a zone di tolleranze confuse e incomprensibili, rendono il controllo incerto e non univoco (fig. 1). La norma ASME Y14.5 e la norma ISO 5458 propongono nuove metodologie per l’indicazione degli errori di posizione, più adatte alle esigenze della attuale realtà produttiva e basate sui principi che sono alla base del modo più moderno di misurare.

Indicare gli errori di posizione

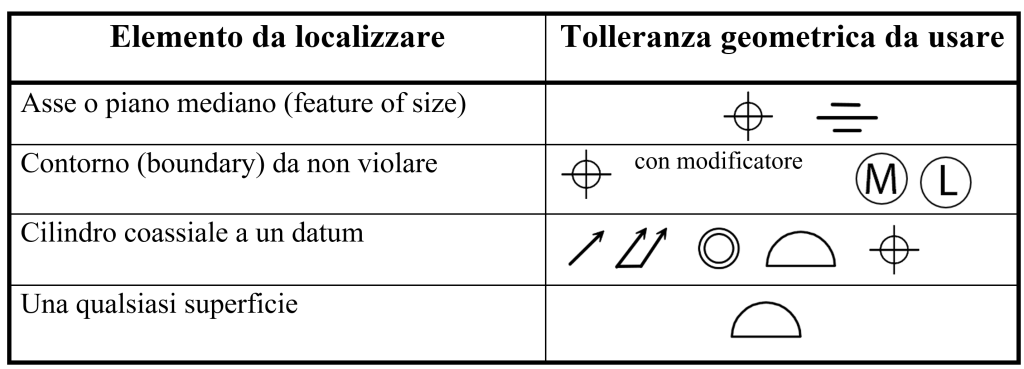

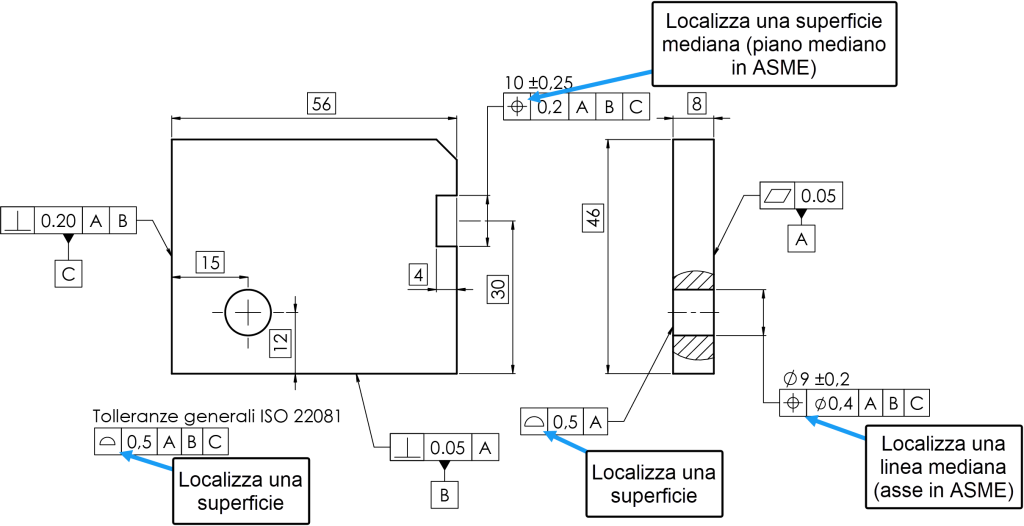

La tabella della figura 2 stabilisce le tolleranze geometriche da usare in funzione dell’elemento geometrico da localizzare. Per localizzare un asse o un piano mediano di un elemento dimensionabile (feature of size), si può usare la tolleranza di posizione o di simmetria; se si vuole localizzare il contorno di una feature of size (ad esempio il bordo di un foro per assicurare il passaggio dInel gambo di una vite), è consigliabile aggiungere il modificatore di massimo o minimo materiale.

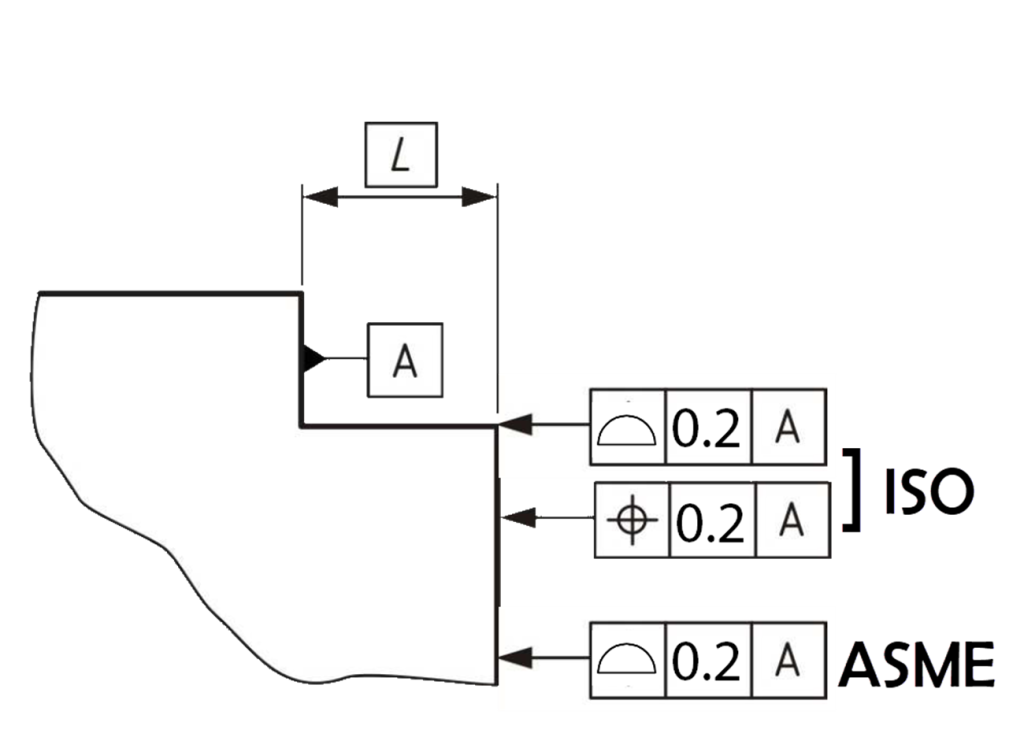

Per localizzare un cilindro rispetto a un asse di riferimento, è possibile usare, oltre alla localizzazione, il controllo di oscillazione, il profilo o la coassialità. Infine, per localizzare una superficie rispetto a uno o più riferimenti, si può utilizzare il controllo del profilo. Esiste una sostanziale differenza tra la specificazione di una tolleranza di posizione tra le norme ISO e le norme ASME. Le norme ASME precisano, senza alcuna ombra di dubbio, che il simbolo di localizzazione ![]() debba essere utilizzato solo su “feature of size” (cioè assi e piani mediani). Le norme ISO consentono invece di utilizzarlo per localizzare superfici (fig. 3). Per evitare errori di interpretazione, si consiglia di seguire sempre le indicazioni della norma ASME.

debba essere utilizzato solo su “feature of size” (cioè assi e piani mediani). Le norme ISO consentono invece di utilizzarlo per localizzare superfici (fig. 3). Per evitare errori di interpretazione, si consiglia di seguire sempre le indicazioni della norma ASME.

Applicare le tolleranze di posizione

Gli standard ISO e ASME utilizzano due approcci diversi per controllare la posizione di una feature of size. Lo standard ISO definisce infatti il concetto di linea mediana o superficie mediana estratta. Invece, negli standard ASME, viene utilizzato l’asse o il piano mediano per controllare la posizione di un foro o una scanalatura. Si ricorda che i termini asse e piano mediano sono usati per gli elementi derivati di forma perfetta, mentre i termini linea mediana e superficie mediana si utilizzano per gli elementi derivati di forma imperfetta.

Le tolleranze di localizzazione prescrivono quindi le variazioni consentite, rispetto ad una posizione teorica fissata, di un elemento di simmetria (linea o superficie mediana, asse o piano mediano) vincolato ad uno o più riferimenti. Pertanto, le tolleranze di localizzazione usano le quote riquadrate (TED, quote teoricamente esatte) per stabilire la posizione teorica (true position) delle zone di tolleranza da localizzare rispetto ai datum.

Tralasciando le tolleranze di localizzazione applicate a superfici, per applicare correttamente le tolleranze di posizione, bisognerebbe seguire queste semplici regole:

- L’indicazione dei riferimenti è obbligatoria, e si consiglia di stabilire un sistema di riferimento con 3 datum;

- utilizzare le quote teoricamente esatte per stabilire la posizione teorica degli elementi da localizzare rispetto ai piani di riferimento così stabiliti;

- imporre che il primo riferimento sia perpendicolare all’asse del foro, per ottenere una zona di tolleranza tridimensionale cilindrica di lunghezza uguale allo spessore del pezzo (e quindi controllare anche la perpendicolarità dell’asse del foro);

- permettere eventualmente un aumento del valore della tolleranza con i modificatori del massimo e minimo materiale.

Esempi di utilizzo

La figura 4 mostra la quotatura corretta del componente di figura 1 secondo lo standard ISO. Le tolleranze dimensionali sono solo applicate a feature of size (foro e scanalatura), mentre le quote riquadrate controllano le distanze delle zone di tolleranza dai datum funzionali. Il simbolo di posizione è stato usato anche per controllare la localizzazione di una scanalatura. La superficie mediana estratta deve essere contenuta tra due piani paralleli distanti 0.2 mm e disposti simmetricamente rispetto al piano mediano dell’elemento, perpendicolare al datum A e la cui posizione è fissata con una quota teoricamente esatta rispetto al datum B.

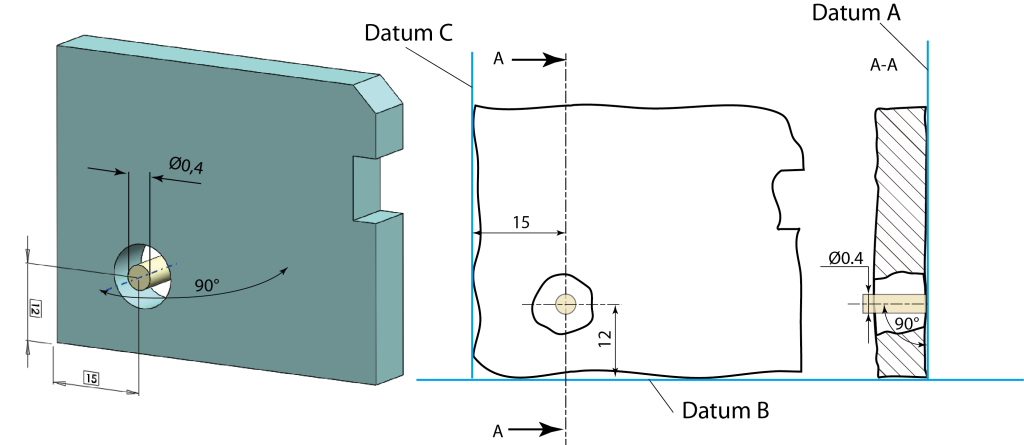

La figura 5 illustra l’interpretazione della zona di tolleranza cilindrica del foro perpendicolare al datum primario A e posizionata rispetto ai datum B e C. Nella figura sono evidenziati i tre datum associati alle superfici del pezzo, che consentono di determinare un sistema di riferimento a 3 piani perpendicolari (DRF, Datum Reference Frame) e di bloccare il componente durante la verifica. Nello standard ISO, la linea mediana derivata del foro non deve violare la zona di tolleranza cilindrica. Per determinare la linea mediana derivata, bisognerebbe determinare i punti centrali di tutti i punti opposti lungo la direzione longitudinale del foro. In realtà la procedura matematica è molto più complessa, poiché la linea mediana derivata dovrebbe congiungere i centri dei cerchi associati al profilo in ogni sezione perpendicolare al cilindro gaussiano associato al foro.

Nello standard ASME la procedura è molto più semplice, in quanto l’asse del foro deve essere contenuto nella zona di tolleranza cilindrica. Per determinare l’asse del foro, si ricorre al concetto di Unrelated Actual Mating Envelope (AME). Si determina cioè l’asse del più grande cilindro (non vincolato) inscrivibile nel foro.