Un disegno tecnico è un documento per comunicare, in maniera completa, precisa e rigorosa, tutte le informazioni di un componente industriale. Per comunicare le specifiche tecniche e funzionali dei componenti ed evitare controversie coi fornitori, il documento disegno deve essere rigoroso, completo ed univoco.

Una volta il disegno era sostanzialmente un documento cartaceo, prodotto col tecnigrafo ed il sistema più utilizzato era il dimensionamento a coordinate. Ogni prodotto veniva costruito nell’officina aziendale e i disegni venivano usati solo internamente.

I problemi di comunicazione delle specifiche del prodotto venivano risolti attraverso note e informazioni verbali. Oggi invece la presenza delle imprese sul mercato è ormai globale, e molte aziende si sono trasformate da produttori di componenti a produttori di sistemi con progettazione, fabbricazione, assemblaggio, pianificazione e distribuzione dei prodotti a livello globale.

In questo contesto, per comunicare le specifiche tecniche e funzionali dei componenti ed evitare controversie coi fornitori, il documento disegno deve essere rigoroso, completo ed univoco. Pertanto, il dimensionamento cartesiano non è più adatto alle esigenze della moderna realtà produttiva poiché occorre una descrizione matematica tridimensionale chiara, univoca e concisa: il linguaggio ISO GPS (Geometrical Product Specification) o ASME GD&T (Geometric Dimensioning and Tolerancing).

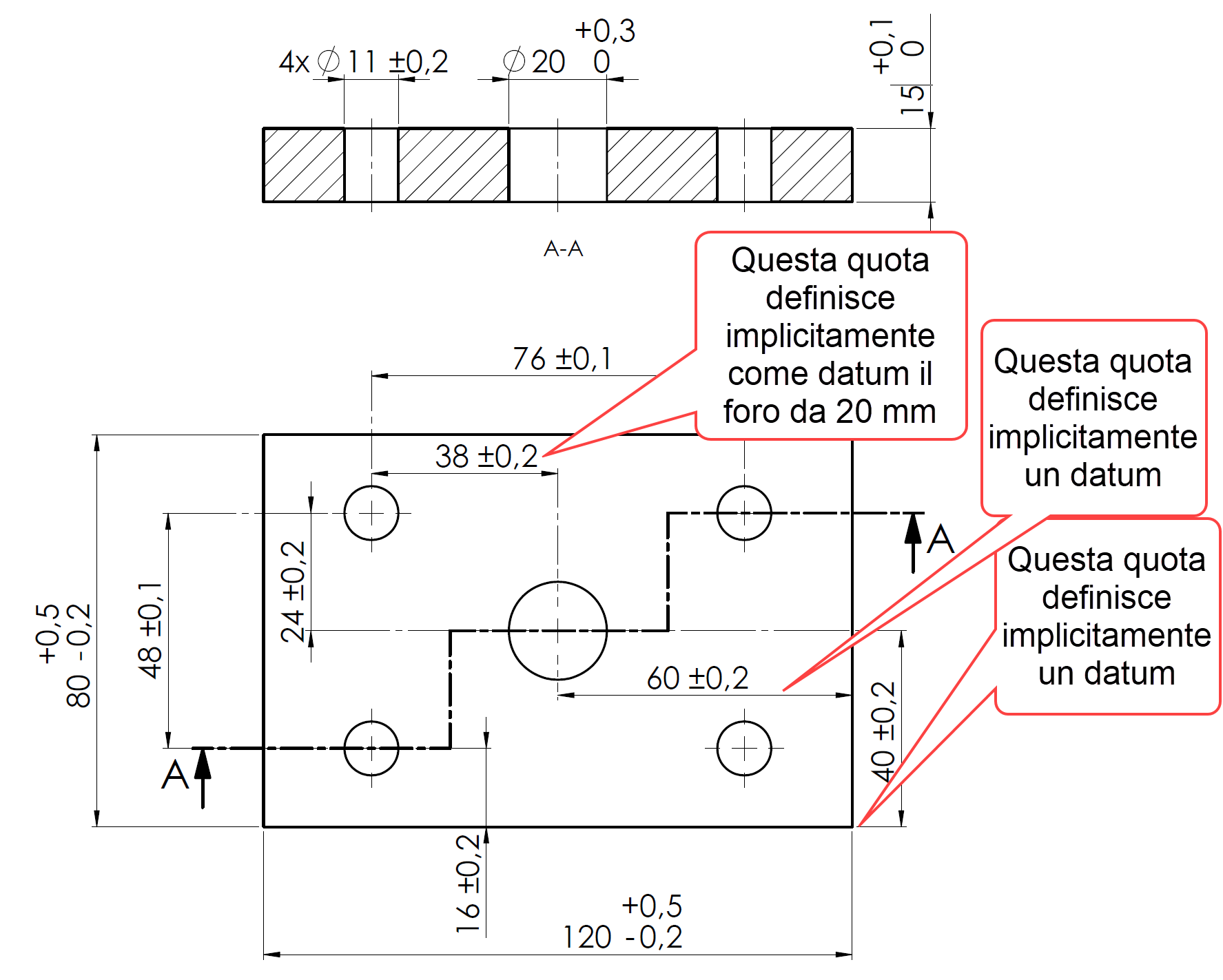

Si consideri ad esempio il componente quotato in Figura 1 col dimensionamento classico a coordinate. sono i bordi del pezzo ad essere localizzati rispetto ai fori, o i fori rispetto a questi ultimi? Dalle quote è possibile intuire la posizione dei riferimenti, ma in fase di verifica si consiglia la loro indicazione nel disegno se si vogliono evitare equivoci.

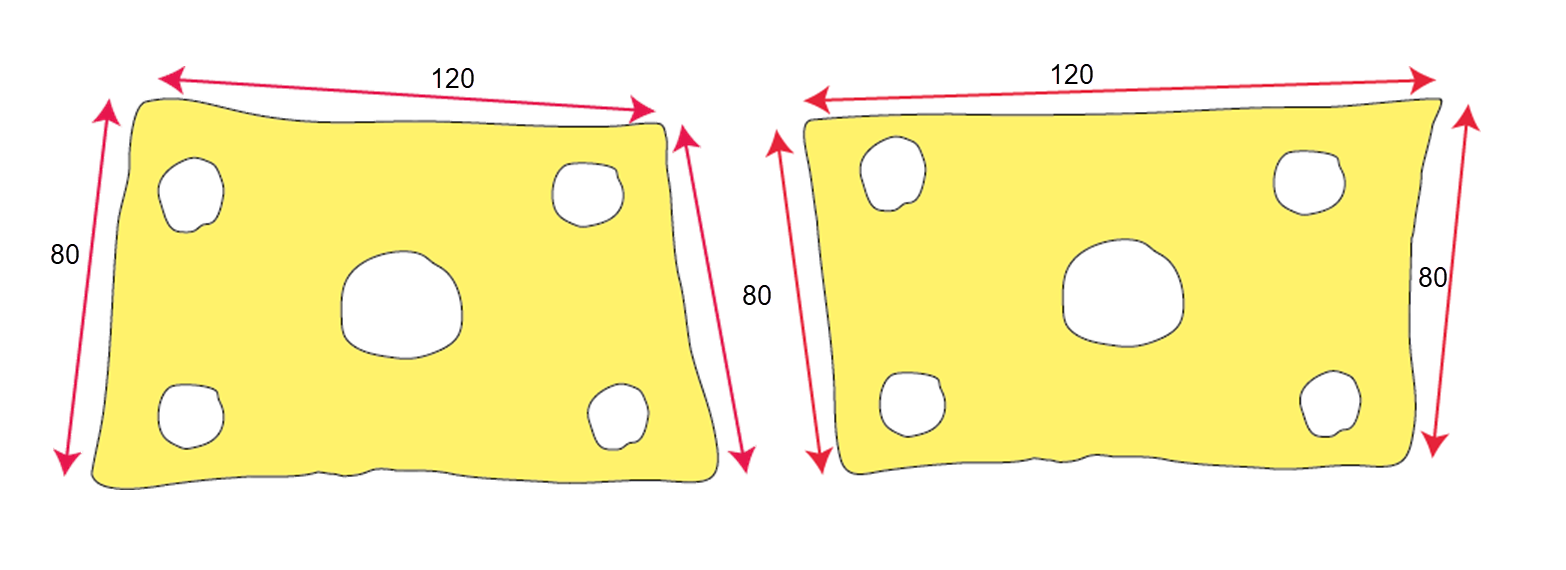

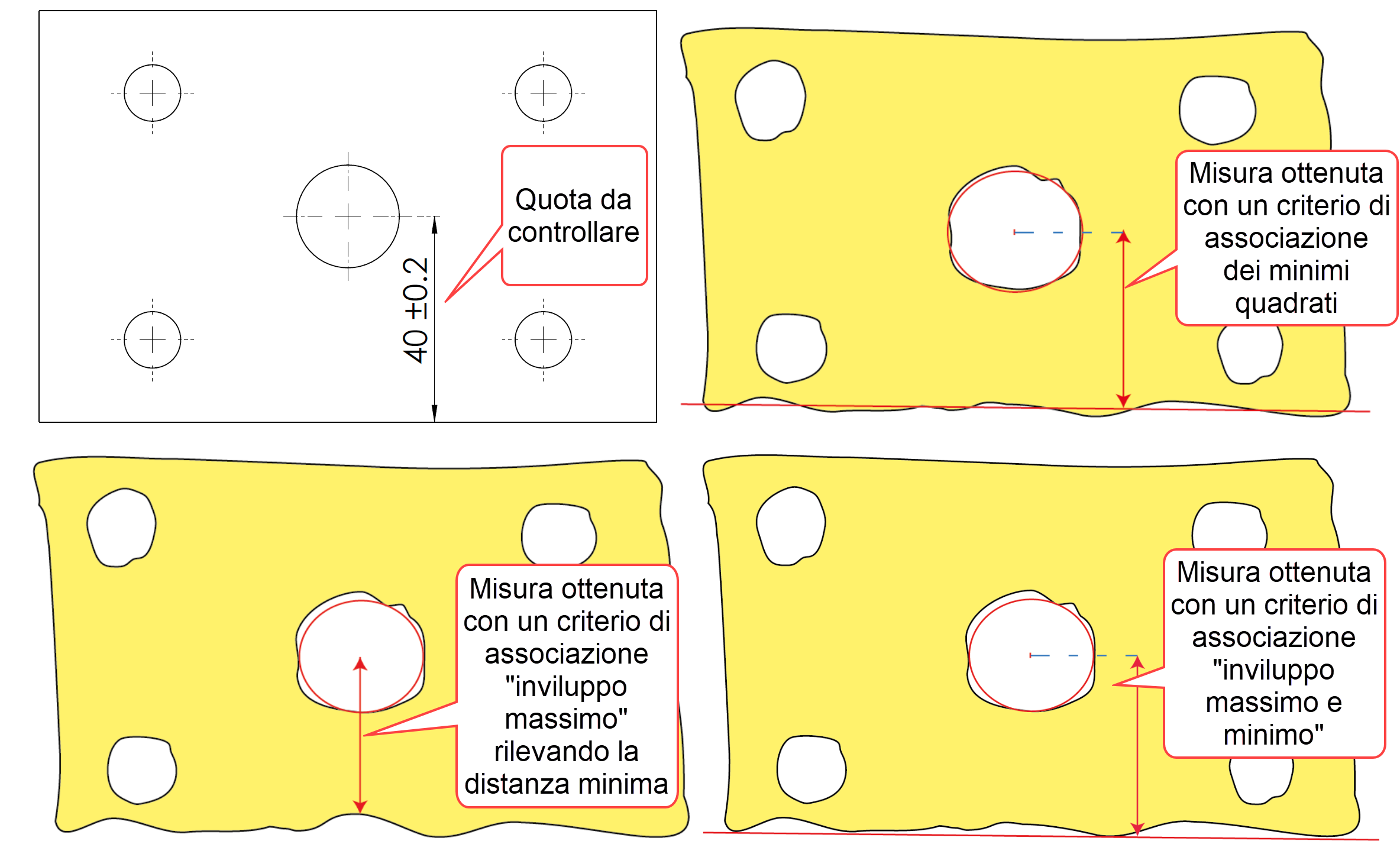

La quotatura a coordinate prevede quasi sempre un controllo della distanza tra due punti con un calibro o un micrometro; purtroppo le quote hanno origine ai bordi che non sono orientati a 90° come nel disegno, e quindi risulta problematica la disposizione del pezzo per controllare la tolleranza dimensionale sullo spessore (Figura 2). La zona di tolleranza per la posizione del foro da 20 mm è quadrata, mentre la forma del foro è circolare; inoltre la verifica dimensionale non è né univoca né ripetibile in quanto è possibile utilizzare diverse metodologie per la misura della distanza di 40 mm (Figura 3).

Per convertire il disegno, si utilizza il linguaggio GPS mediante il quale viene stabilito un sistema di riferimento a tre piani ortogonali rispetto ai quali viene localizzato, con quote teoricamente esatte, l’asse del foro da 20 mm (che diventa a sua volta riferimento per i 4 fori da 11 mm, Figura 4). Le zone di tolleranze diventano chiare ed univoche (la zona di tolleranza dei fori è circolare ed in certi casi può anche raddoppiare, applicando il principio del massimo materiale). Per il calcolo della tolleranza di posizione dei 4 fori da 11; ipotizzando un collegamento con vite mordente M10, la formula da usare è:

Dove T è la tolleranza del foro, H è la dimensione al massimo materiale del foro e V la dimensione della vite (della quale si trascura la tolleranza).

Inoltre, le zone di tolleranze sui profili sono equivalenti in ampiezza rispetto al dimensionamento tradizionale, ma si evita l’accumulo indesiderato di tolleranze e si comunica in modo immediato e semplice la sequenza dei riferimenti per il collaudo. Tutte le quote del disegno diventano teoricamente esatte, tranne il diametro dei fori. Le tolleranze sui profili sono equivalenti al disegno originale? Lasciamo il quesito ai nostri lettori.