Quando si vuole garantire l’esistenza di una sezione resistente, garantire una distanza minima o uno spessore critico, è possibile utilizzare un modificatore del valore della tolleranza poco conosciuto e applicato, cioè l’esigenza di minimo materiale (least material requirement, LMR, simbolo L), in cui non è difficile comprendere come si faccia riferimento a fori del massimo diametro ammissibile secondo la tolleranza dimensionale prescritta, oppure ad alberi del minimo diametro. Anche in questo caso il trovarsi in condizioni diverse dal minimo materiale consente un incremento delle tolleranze di forma e posizione pari alla differenza fra la dimensione effettiva e quella di minimo materiale.

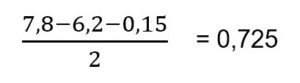

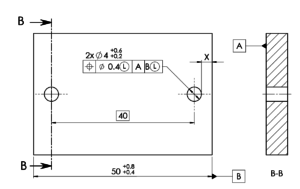

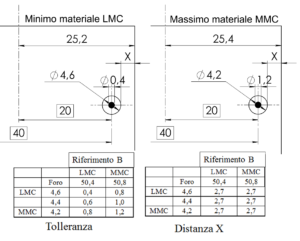

La figura 1 infatti mostra una tipica applicazione della condizione LMR nella quale si cerca di proteggere la distanza minima del bordo di un foro rispetto al bordo del pezzo, permettendo nello stesso tempo un incremento della tolleranza di posizione. La condizione peggiore di accoppiamento avviene quando il foro ha le dimensioni massime consentite (o quando il riferimento ha la lunghezza minima), ed è proprio in questa condizione che viene definita la tolleranza di localizzazione di 0,4 mm. Quando il foro verrà prodotto a dimensioni minori (o quando il riferimento verrà prodotto a dimensioni maggiori), è possibile aumentare la tolleranza di localizzazione fino al valore di 1,2 mm.

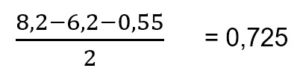

Come si vede dalla catena di quote (figura 2), in qualunque condizione la distanza X resta costante, in quanto al minimo materiale si ha:

X = 25,2-(20+2.3+0.2) = 2.7

se invece il foro viene prodotto alla dimensione di 4,2 mm, ed il riferimento a 50,8 mm (condizioni di massimo materiale), la minima distanza vale

X = 25,4-(20+2.1+0.6) = 2.7

Nella rubrica del lontano ottobre 2006 erano stati messi in evidenza gli enormi vantaggi ottenuti nell’analisi di un tipico montaggio di un volano rispetto ad un perno di biella prestabilito.

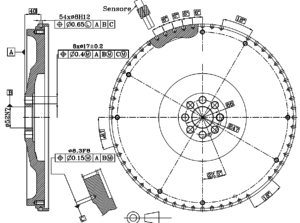

Sulla superficie periferica del volano (figura 3) sono realizzati una serie di fori radiali che consentono la regolazione elettronica dell’iniezione tramite sensore. L’esigenza funzionale è la riduzione dell’errore angolare dei fori radiali del volano per ottenere la miglior fasatura possibile tra gli stessi e il perno di biella considerato come riferimento; questa riduzione viene ottenuta con il contenimento degli errori angolari tra perno di biella e foro per grano sull’albero motore e tra foro per grano e fori radiali sul volano. Come si può notare dalla figura 3, la tolleranza di localizzazione di 0.65 mm dei 54 fori da 8 mm prevede l’utilizzo della condizione del minimo materiale che comporta anche la possibilità di ampliare il valore della tolleranza e nello stesso tempo permette la riduzione dell’errore angolare tra il perno di biella ed il grano di riferimento da 30’ a 12’.

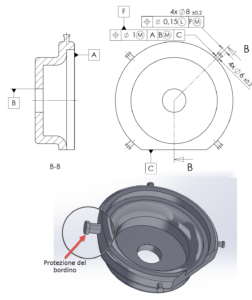

L’ultimo esempio riguarda un componente in plastica, la cui esigenza funzionale è lo spessore minimo del bordino dei 4 perni di collegamento radiali (figura 4). Con l’utilizzo del modificatore di minimo materiale si riesce a proteggere lo spessore minimo del bordino in tutte le condizioni (figura 5).

Infatti, al massimo materiale:

Al minino materiale:

*Prof. ing. Stefano Tornincasa, professore Ordinario presso il Politecnico di Torino. È stato Presidente dell’Associazione Nazionale Disegno e Metodi (ADM) e coautore di un testo di Disegno Tecnico Industriale adottato nei corsi di disegno della maggior parte delle Università italiane. Le tematiche di ricerca sono focalizzate sull’innovazione del ciclo di sviluppo del prodotto attraverso i modelli digitali e le metodologie di prototipazione virtuale. Oltre all’attività didattica al Politecnico, svolge corsi sulle tolleranze geometriche ISO e GD&T ASME in collaborazione con aziende industriali italiane e straniere.