La nuova revisione della norma ASME Y14.5.1-2019 ha portato all’armonizzazione e ad un riallineamento di alcune definizioni matematiche coerenti col sistema ISO-GPS: la tolleranza del profilo è stata uno degli obiettivi principali del lavoro di sviluppo ed è stata completamente riscritta (seconda parte).

Nella prima parte di questa rubrica ci siamo occupati della specifica nei disegni della tolleranza geometrica sul profilo che è uno dei più versatili e potenti strumenti per il dimensionamento funzionale oggi disponibile, e può sostituire il dimensionamento classico a coordinate.

La tolleranza sui profili veniva una volta di solito prescritta unicamente su contorni complessi, ma il suo uso si è però esteso nel tempo anche a profili semplici in una maniera tale che in progettazione è diventata la tolleranza più utilizzata dai progettisti.

Un controllo sul profilo specifica i limiti rispetto al profilo teorico entro i quali deve trovarsi il profilo reale di una superficie. In definitiva viene rappresentato nel disegno il pezzo perfetto e si specifica per ogni elemento l’intorno entro cui deve trovarsi il profilo reale. Purtroppo, come accade spesso, l’indicazione del controllo del profilo è diversa nelle due norme fondamentali ISO e ASME (Figura 1).

Infatti al paragrafo 11.2.2 della norma ASME Y14.5 del 2018 si specifica che “The profile tolerance zone specifies a uniform or nonuniform tolerance boundary along the true profile within which the surface or single elements of the surface shall lie.” In pratica la zona di tolleranza del profilo si sviluppa in direzione perpendicolare al profilo teorico con superfici o linee di offset rispetto alla forma geometrica del profilo teorico.

La norma ISO 1101 del 2017, al paragrafo 17.8 (nel caso di profilo di una superficie) precisa che “The tolerance zone is limited by two surfaces enveloping spheres of diameter t, the centres of which are situated on a surface having the theoretically exact geometrical form.”

Le due diverse definizioni non comportano sostanziali diversità nella specifica nei disegni, ma conducono a una diversa metodologia per la verifica dell’errore, soprattutto con l’utilizzo di macchine di misura a coordinate.

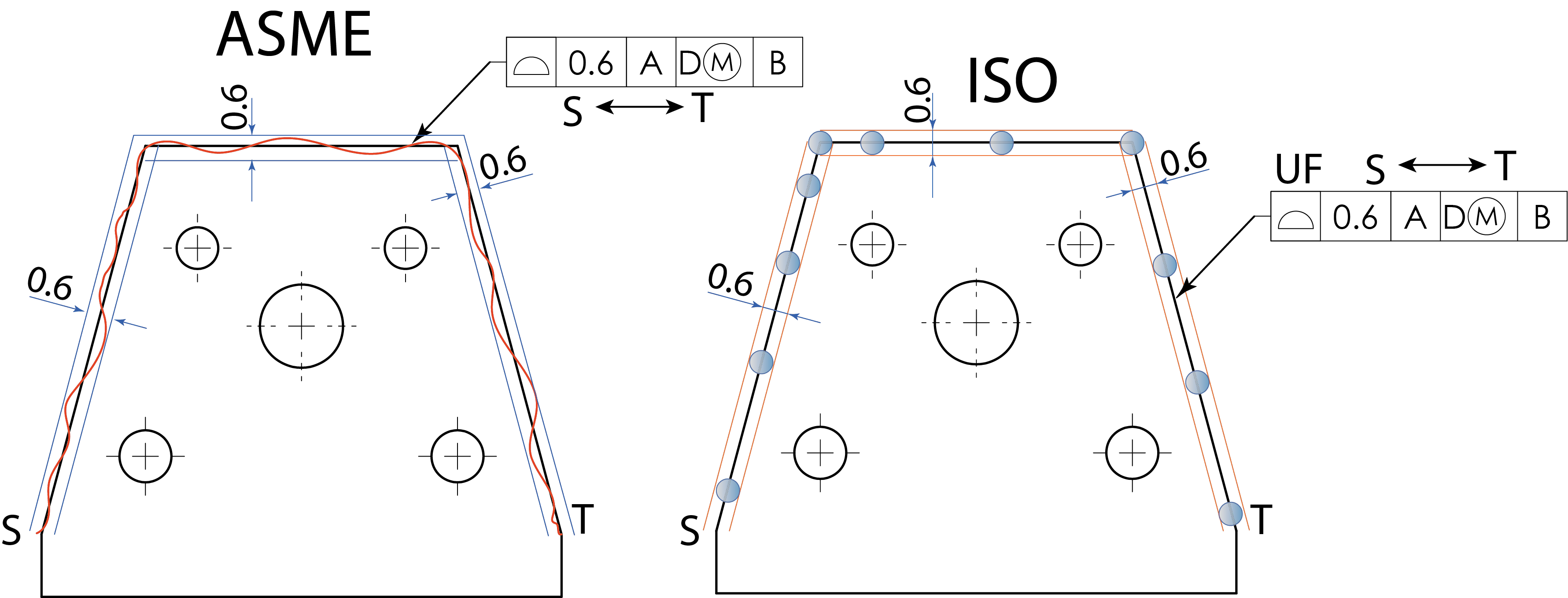

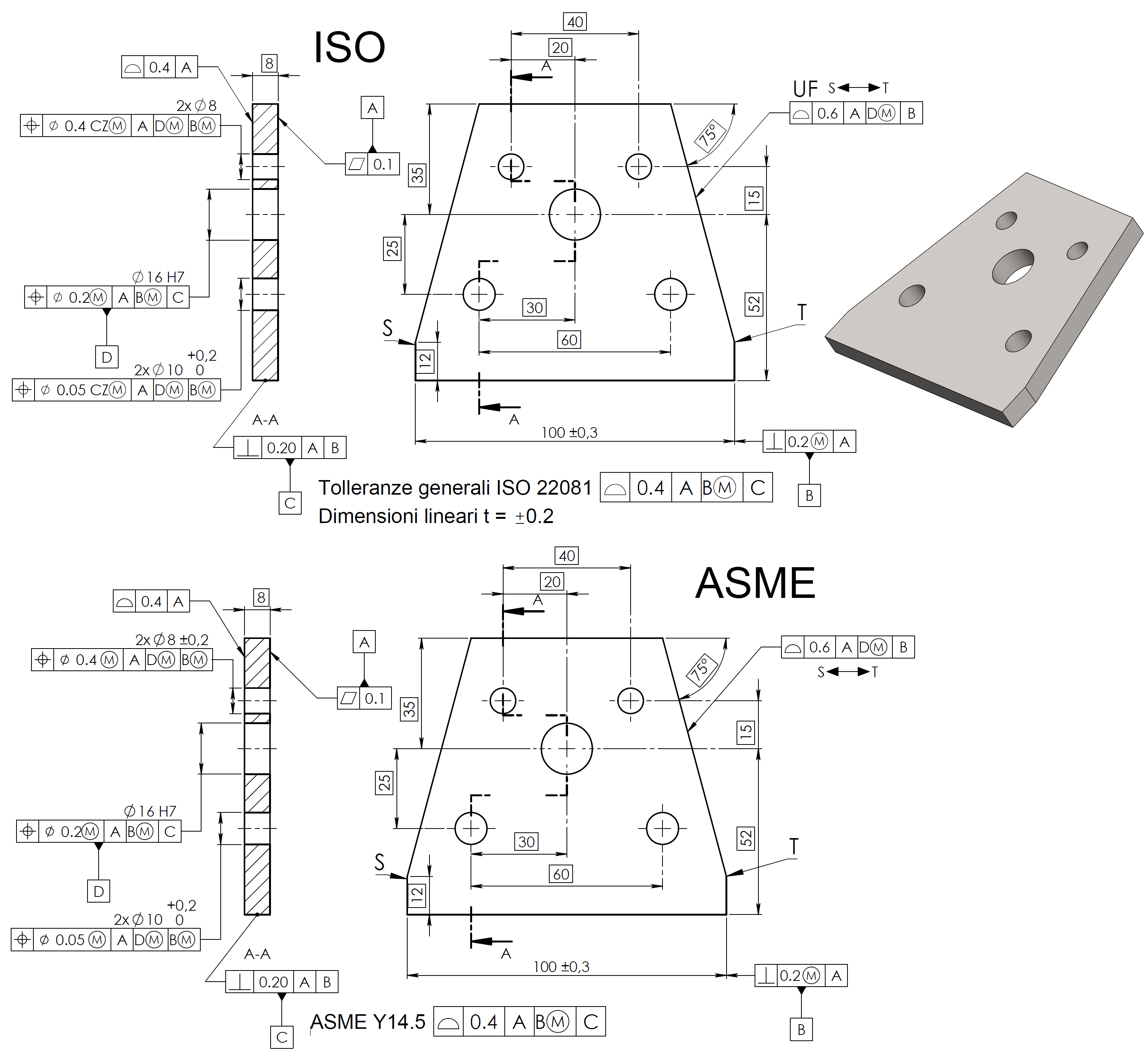

Si consideri ad esempio la quotatura, secondo le norme ASME e ISO, del componente in Figura 2: come già evidenziato nella rubrica precedente, il sistema di quotatura è diverso, con l’utilizzo in ISO di alcuni simboli (UF, CZ) imposti dal principio di indipendenza che dal 2011 è diventato un default nei disegni. La tolleranza del profilo sulla superficie laterale (3 superfici, 0.6 mm) controlla l’errore dimensionale, di forma, di orientamento e di posizione.

Si supponga di voler verificare la tolleranza del profilo con l’utilizzo, ad esempio, di un software che permette di leggere automaticamente le informazioni di prodotto e produzione (PMI) racchiuse nel modello 3D (Figura 3, in apertura). In questo modo viene ridotto al minimo il tempo necessario per registrare le misurazioni, semplificando la creazione dei report di controllo basati sugli standard di settore.

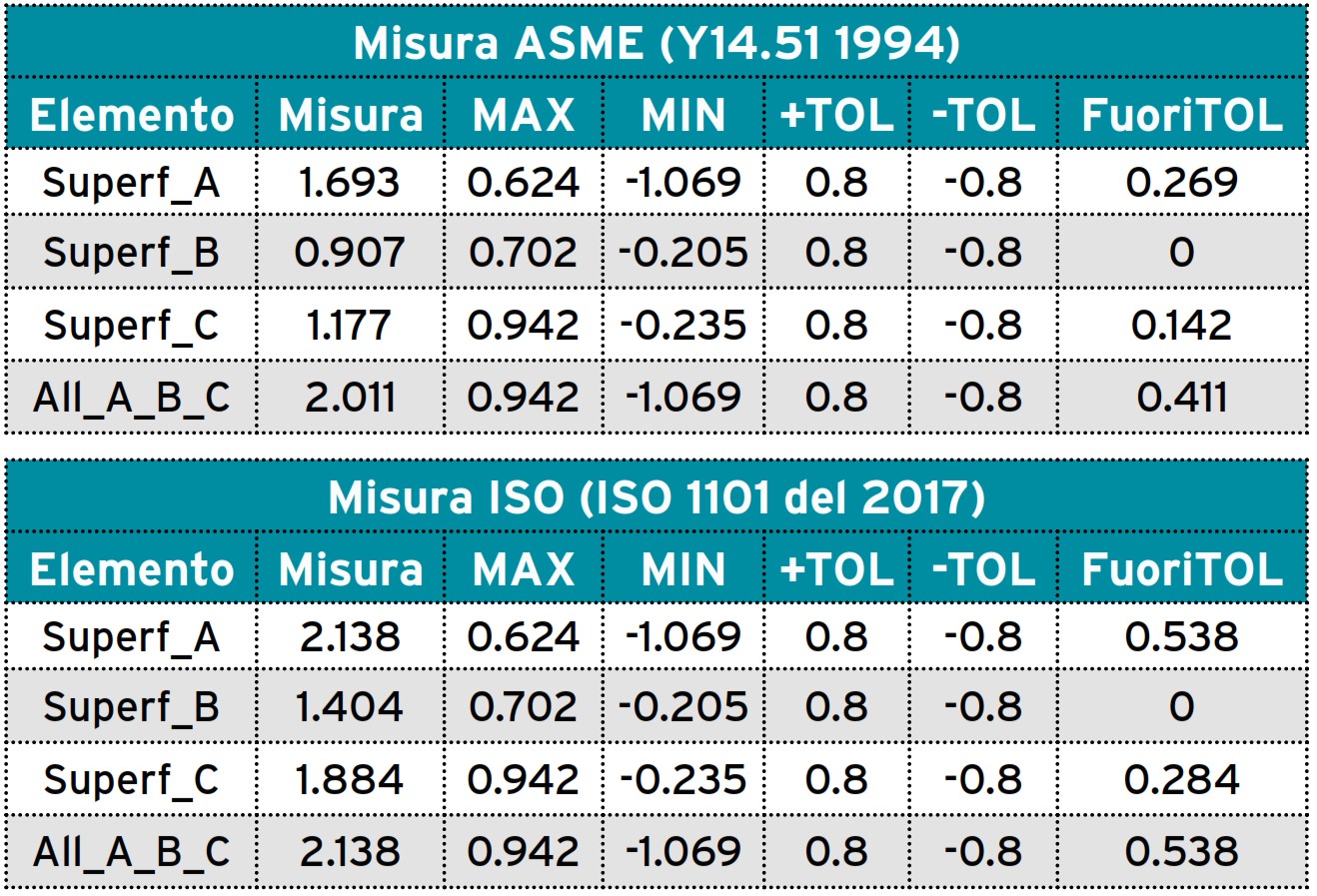

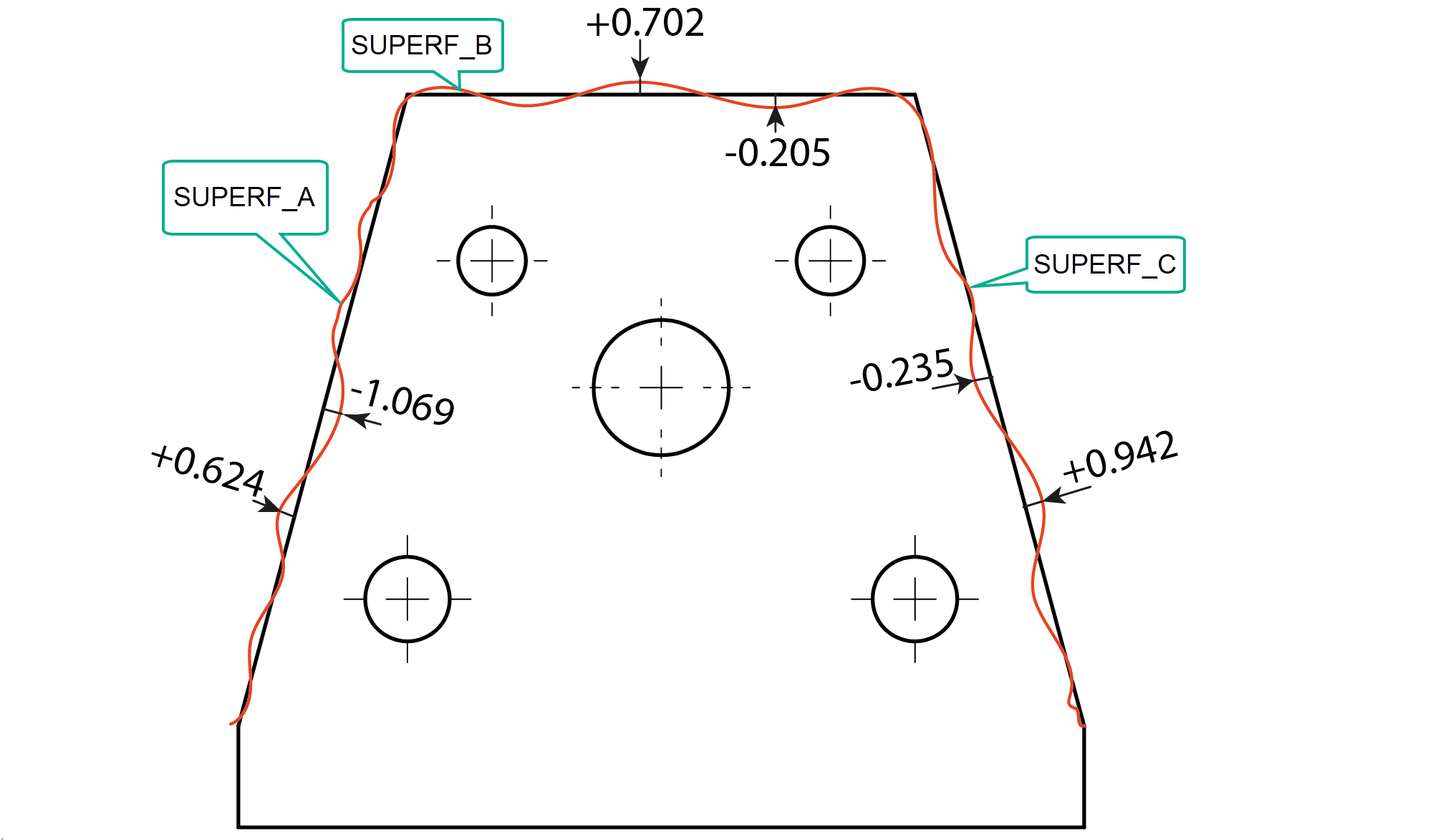

Fino a poco tempo fa, nel caso delle norme americane, per la verifica del profilo si faceva riferimento alla norma ASME Y14.5.1M-1994 (Mathematical Definition of Dimensioning and Tolerancing Principles), supportata fino a Y14.5-2009. Come si nota dalla Figura 4, il controllo con macchina CMM richiedeva la misura di due valori (MAX e MIN) che andavano confrontati con i rispettivi limiti di tolleranza (l’eventuale valore di fuori tolleranza veniva calcolato dal peggiore dei due).

Nella tabella, il valore riportato è pari al maggiore tra i seguenti valori: MAX-MIN, |MAX|, |MIN|. Come si nota dalla tabella, in ISO il valore misurato è invece pari al doppio del valore maggiore tra |MAX| e |MIN|; tale valore deve essere confrontato con l’ampiezza del campo di tolleranza indicato nel disegno (1.6). In definitiva, impostando sul software della macchina di misura lo standard ISO o ASME, è possibile ottenere valori differenti della misura del profilo.

La nuova revisione della norma ASME Y14.5.1-2019 ha portato all’armonizzazione e ad un riallineamento di alcune definizioni matematiche coerenti col sistema ISO-GPS (Figura 5). La tolleranza del profilo è stata uno degli obiettivi principali del lavoro di sviluppo ed è stata completamente riscritta. Il valore effettivo del profilo è stato modificato dalla definizione a due valori, basata sulla deviazione, a una definizione a valore singolo compatibile con le definizioni della zona di tolleranza di ASME Y14.5 (valore misurato è pari al doppio del valore maggiore tra |MAX| e |MIN|). La definizione aggiornata consente il confronto diretto del valore effettivo con il valore di tolleranza specificato nel disegno, in perfetta coerenza con le definizioni del sistema ISO.