La gestione delle tolleranze nei modelli 3D: è in atto una vera e propria rivoluzione nella documentazione tecnica del prodotto tecnico industriale, che potrebbe guidare la trasformazione digitale delle aziende, oramai convertite da produttori di componenti a produttori di sistemi, con progettazione, fabbricazione, assemblaggio, pianificazione e distribuzione dei prodotti a livello globale

Mentre nel secolo scorso il disegno era sostanzialmente un documento cartaceo, creato col tecnigrafo, nella maggior parte dei reparti di progettazione oggi si tende a creare un modello 3D CAD, dal quale viene ottenuto un disegno quotato (Drawing Design Deliverable). La definizione completa del prodotto risiede nel disegno, cioè un documento contrattuale che regola i rapporti tra azienda e fornitori.

Da numerosi anni alcuni software CAD consentono di realizzare lo schema di quotatura direttamente sul modello 3D, evitando la tradizionale “messa in tavola”, con la potenzialità di inserire tutte le altre informazioni pertinenti allo sviluppo prodotto all’interno del modello. Ma quali sono gli ostacoli e i vantaggi della quotatura del modello 3D? È una pratica priva di un reale valore aggiunto, oppure il motore per una profonda trasformazione digitale dei processi dell’intera azienda?

La gestione delle tolleranze nei modelli 3D

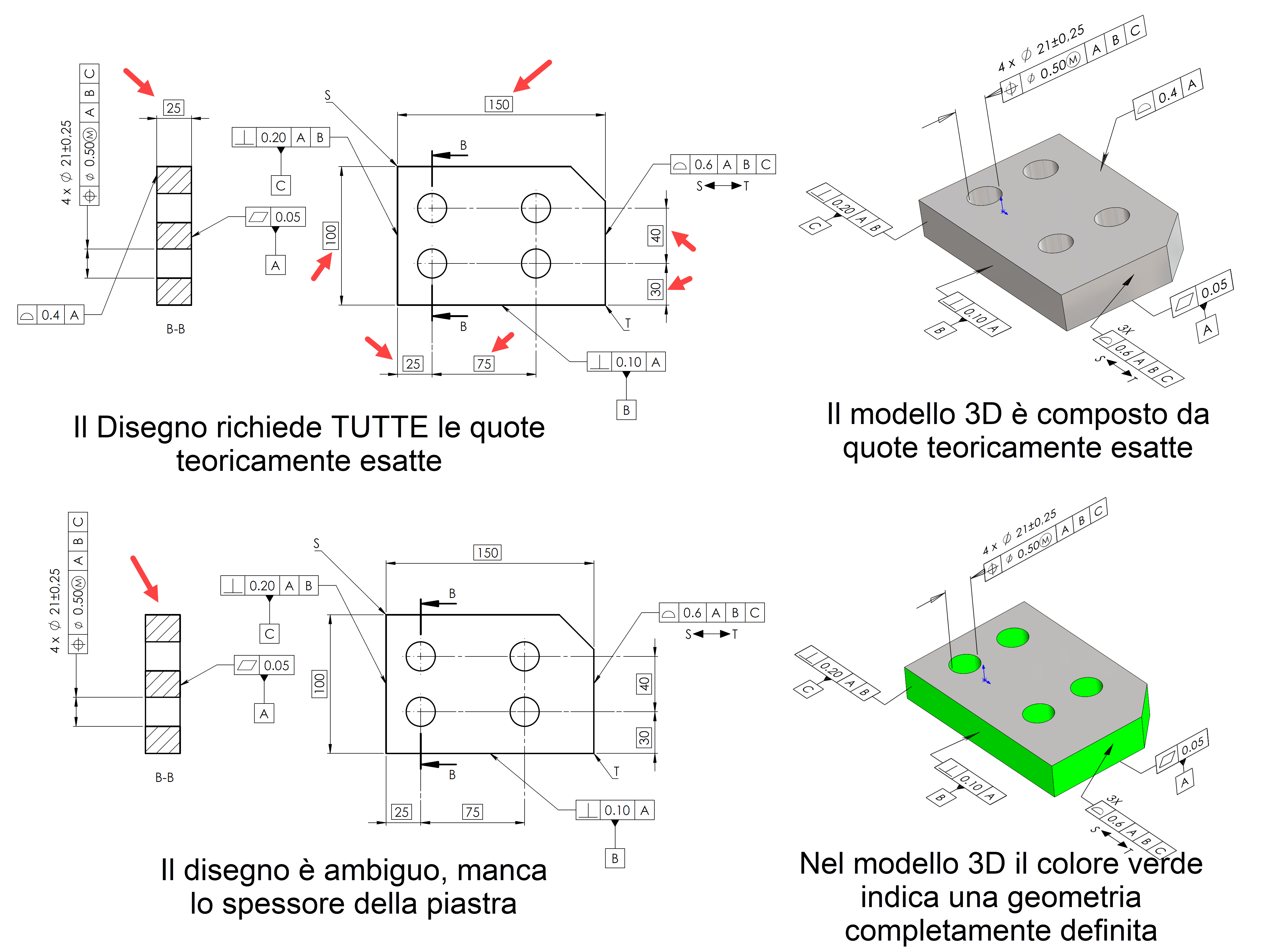

Come viene illustrato in Figura 1 (immagine di apertura), nonostante che il disegno bidimensionale sia in grado di codificare, in maniera univoca e completa, tutte le informazioni relative al prodotto, la sua decodifica richiede esperienza e competenze (human readable). Fondendo insieme il disegno e il modello 3D (definito machine readable,) si ottiene il modello Model Based Definition (MBD, definizione basata sul modello) cioè la pratica di inserire all’interno dei file CAD tutte le informazioni pertinenti allo sviluppo prodotto. In questo modo il file CAD diventa human e machine readable, e non contiene solo la geometria tridimensionale dei componenti ma anche tutte le informazioni digitali (metadati) accessibili ai vari applicativi che servono per fabbricare, controllare, monitorare, gestire (materiali, distinte base, dati di processo, tolleranze geometriche e dimensionali, ecc.).

Le aziende che hanno adottato il sistema MBD possono usare i modelli digitali per una completa automatizzazione dei processi, conseguendo l’annullamento di errori dovuti al “fattore umano”, una riduzione dei costi e del time-to-market, oltre naturalmente ad un aumento della qualità. Queste aziende sono denominate Model Based Enterprise (MBE).

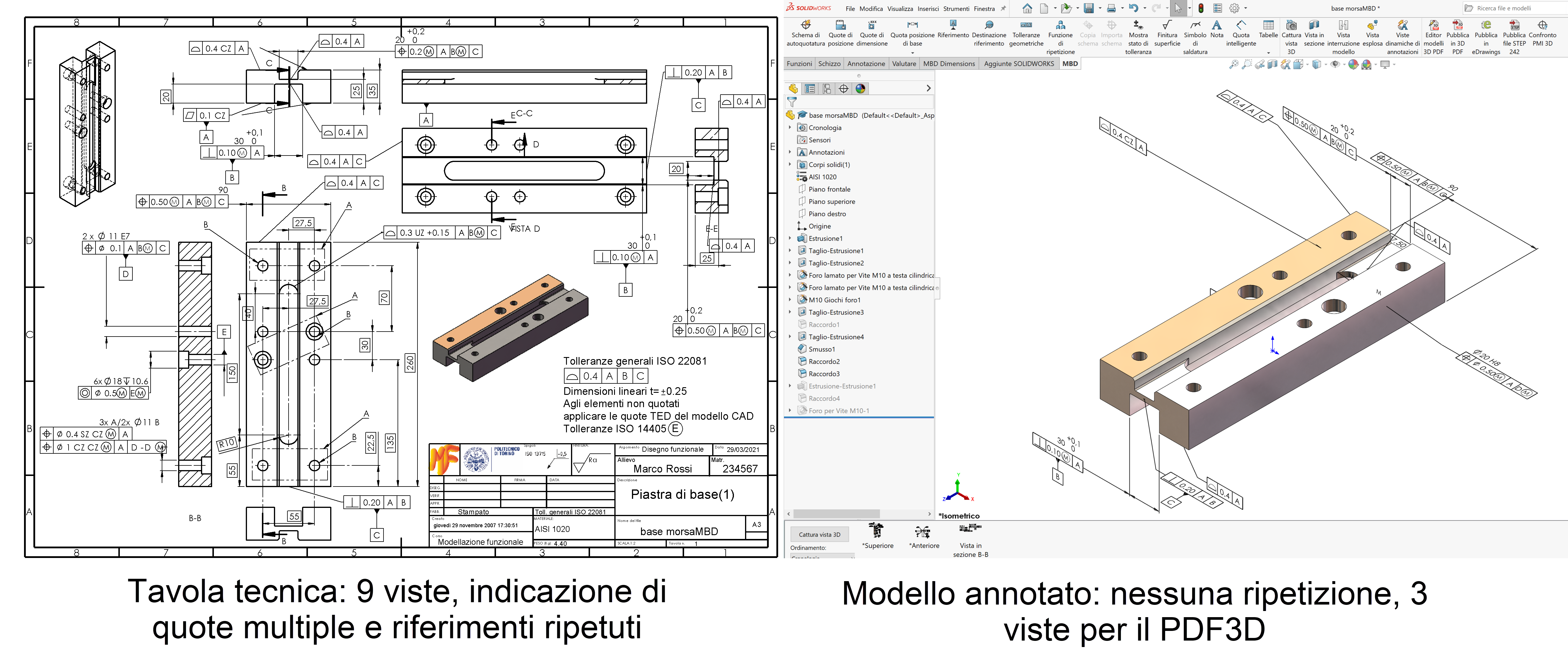

La Figura 2 mostra alcuni vantaggi del modello MBD annotato, rispetto alla tradizionale tavola tecnica:

- Il disegno tecnico richiede, per chiarezza, l’esplicitazione di tutte le quote teoricamente esatte (quote riquadrate). Il file CAD, per sua natura, è stato creato con quote nominali, quindi teoricamente esatte, per cui non c’è alcun bisogno di esplicitarle come nel disegno.

- Come già sottolineato, la decodifica del disegno richiede una conoscenza della normativa e grande esperienza. Un’errata interpretazione potrebbe dare gravi ripercussioni sui costi.

- Molte volte il disegno è ambiguo, con quote errate o addirittura mancanti. Il software CAD mette a disposizione alcuni strumenti per mettere in evidenza una incompleta definizione del modello 3D, ad esempio attraverso l’utilizzo di diversi colori.

- Nel disegno della Figura 3 sono state necessarie ben 9 viste per una completa definizione della geometria e delle tolleranze della piastra. Il modello 3D è molto più semplice, e ha richiesto solo 3 viste per la presentazione in PDF3D.

Le quote funzionali nei più noti CAD

La maggior parte dei più noti software CAD commerciali permettono di inserire le quote funzionali e tutte le altre informazioni di pertinenza dei disegni tecnici all’interno del modello 3D:

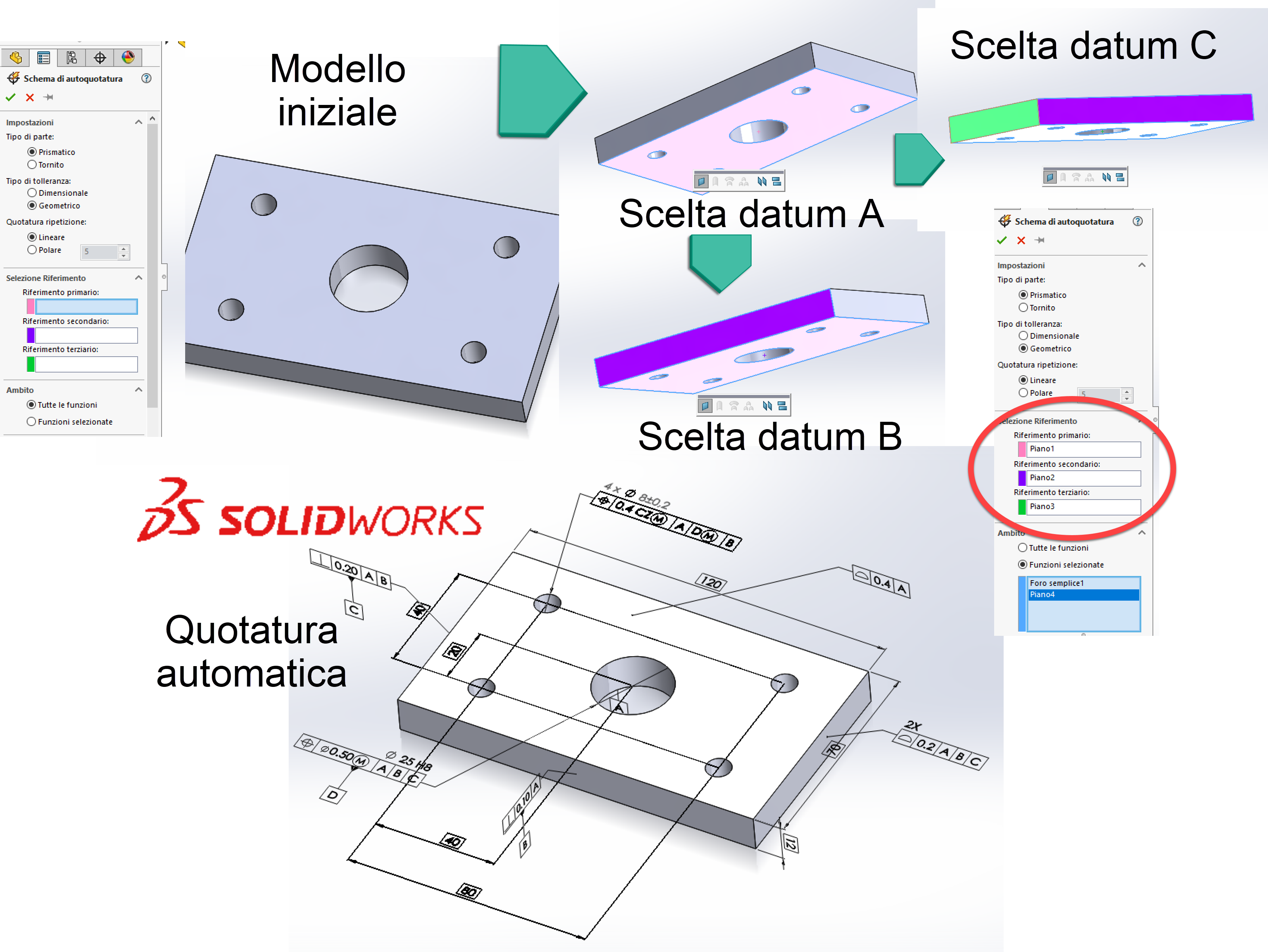

- Solidworks (Dassault Systémes) consente l’inserimento delle annotazioni tramite l’ambiente DimXpert oppure con il più evoluto strumento MBD. Dopo aver scelto lo standard (ISO o ASME) e indicato i datum funzionali, il software definisce le tolleranze dimensionali e geometriche in modo completamente automatico (Figura 4).

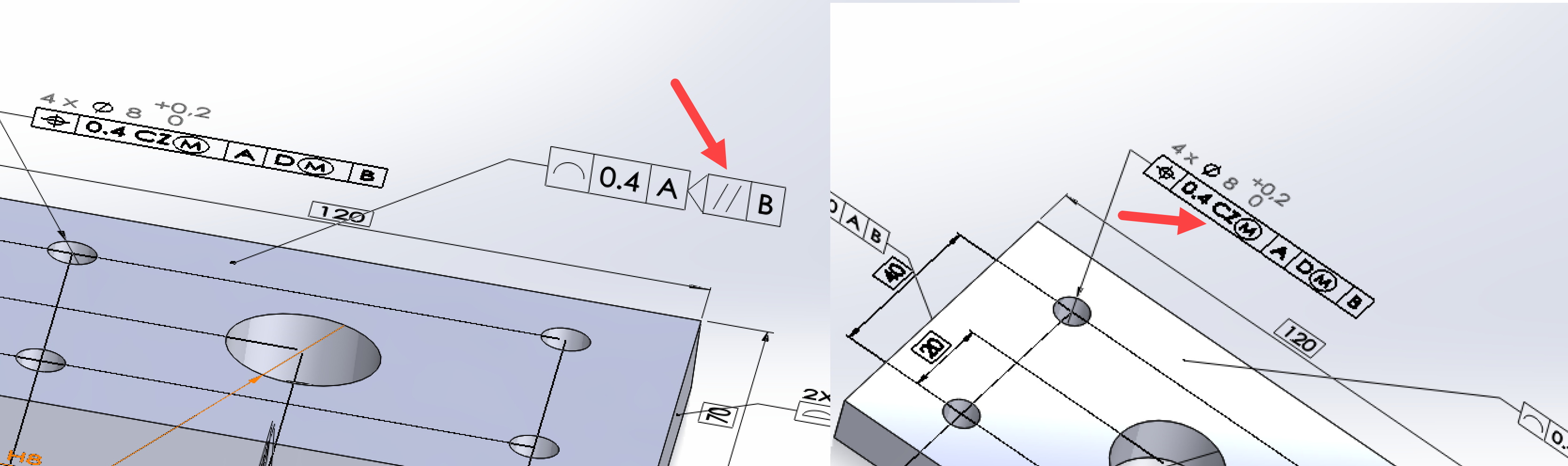

Figura 4. Dopo aver scelto lo standard ISO o ASME e indicato i datum funzionali, il software CAD SolidWorks definisce le tolleranze dimensionali e geometriche in modo completamente automatico. La versione SolidWorks 2022 ha finalmente introdotto i nuovi simboli della ISO 1101:2017, come CZ (Combined Zone) e l’indicazione del piano di intersezione (Figura 5).

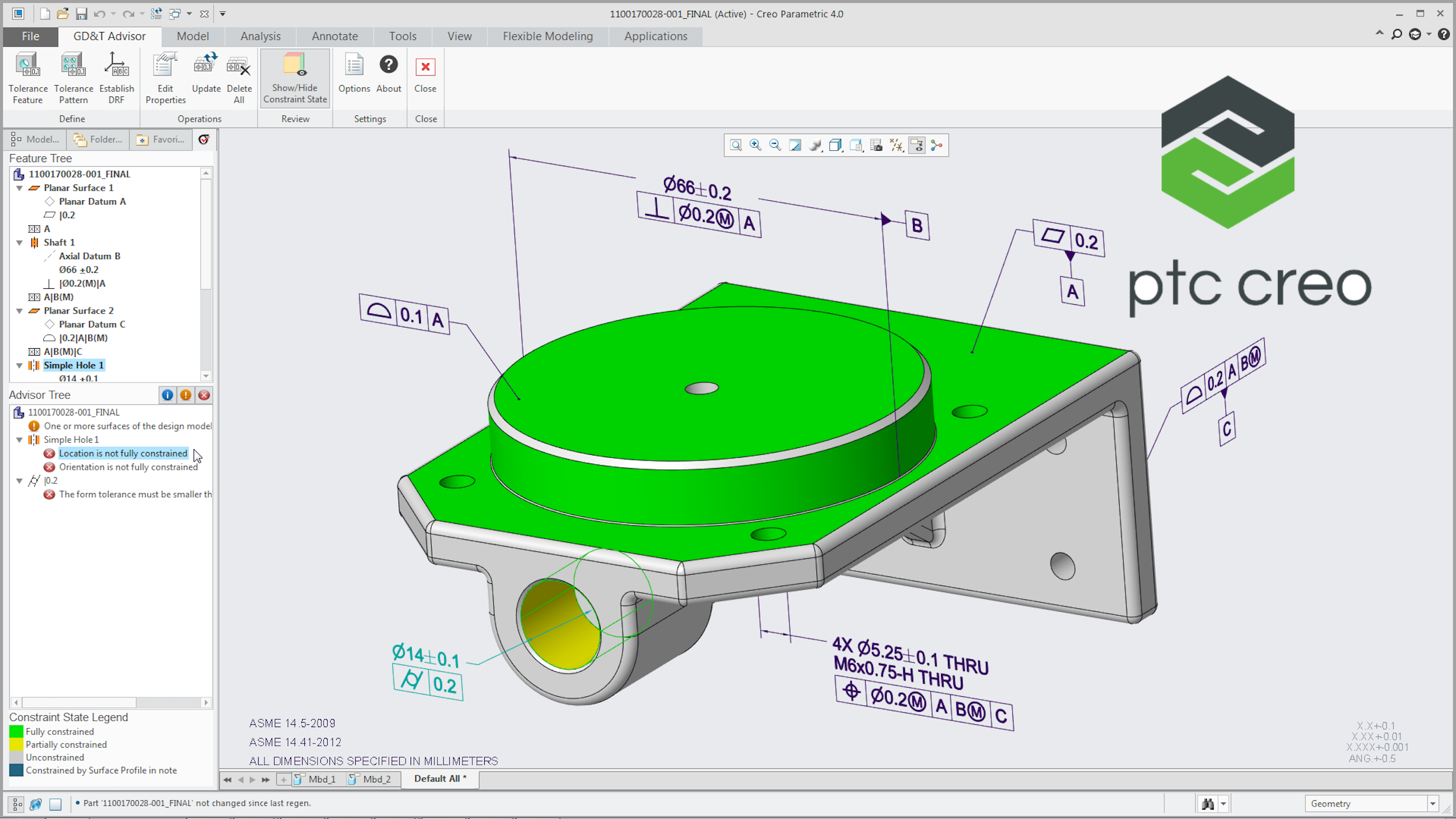

Figura 5. La versione SolidWorks 2022 ha finalmente introdotto i nuovi simboli della ISO 1101:2017, come CZ (Combined Zone) e l’indicazione del piano di intersezione. - Creo (PTC) contiene al suo interno uno strumento denominato GD&T Advisor in grado di valutare la conformità dei simboli e schemi di quotatura alla normativa internazionale ISO o ASME sulle tolleranze geometriche (Figura 6).

Figura 6. GD&T Advisor di PTC Creo è un potente strumento software interattivo che fornisce una guida esperta sulla corretta applicazione GD&T, garantendo la conformità agli standard e migliorando notevolmente la produttività del progettista. GD&T Advisor è quindi un potente strumento software interattivo che fornisce una guida esperta sulla corretta applicazione delle tolleranze geometriche, garantendo la conformità agli standard e migliorando notevolmente la produttività del progettista. Inoltre, il modulo aggiuntivo GD&T Advisor Plus contribuisce a riutilizzare, valutare e correggere le annotazioni dei modelli preesistenti.

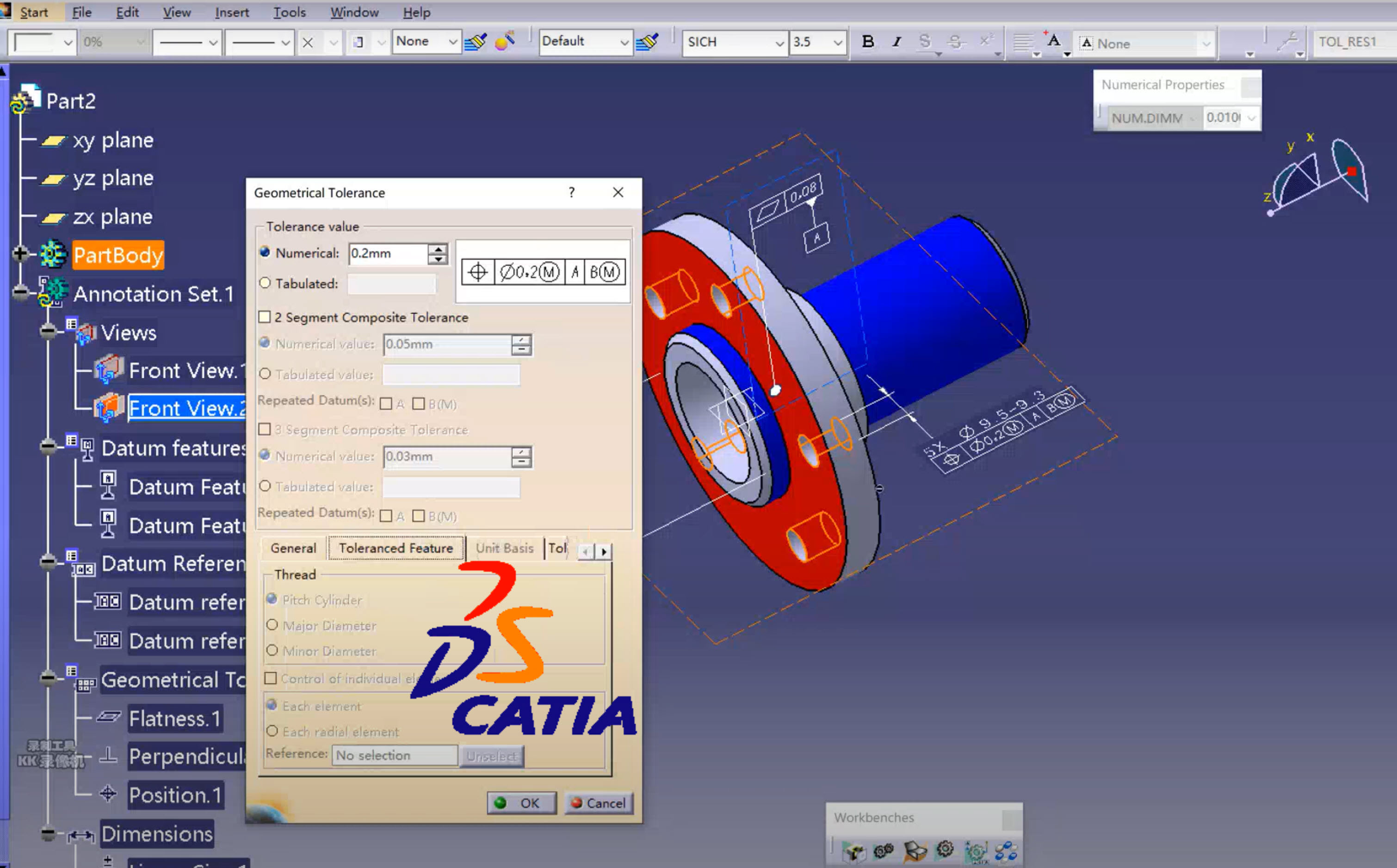

- Catia V5 (Dassault Systémes) contiene l’add-on FTA (3D Functional & Tolerancing Annotation) che è uno degli strumenti più aggiornati e completi rispetto alla normativa corrente, con un supporto semantico a tutta la complessa simbologia della ISO 5458:2018 e ASME Y14.5:2018 (fig. 7).

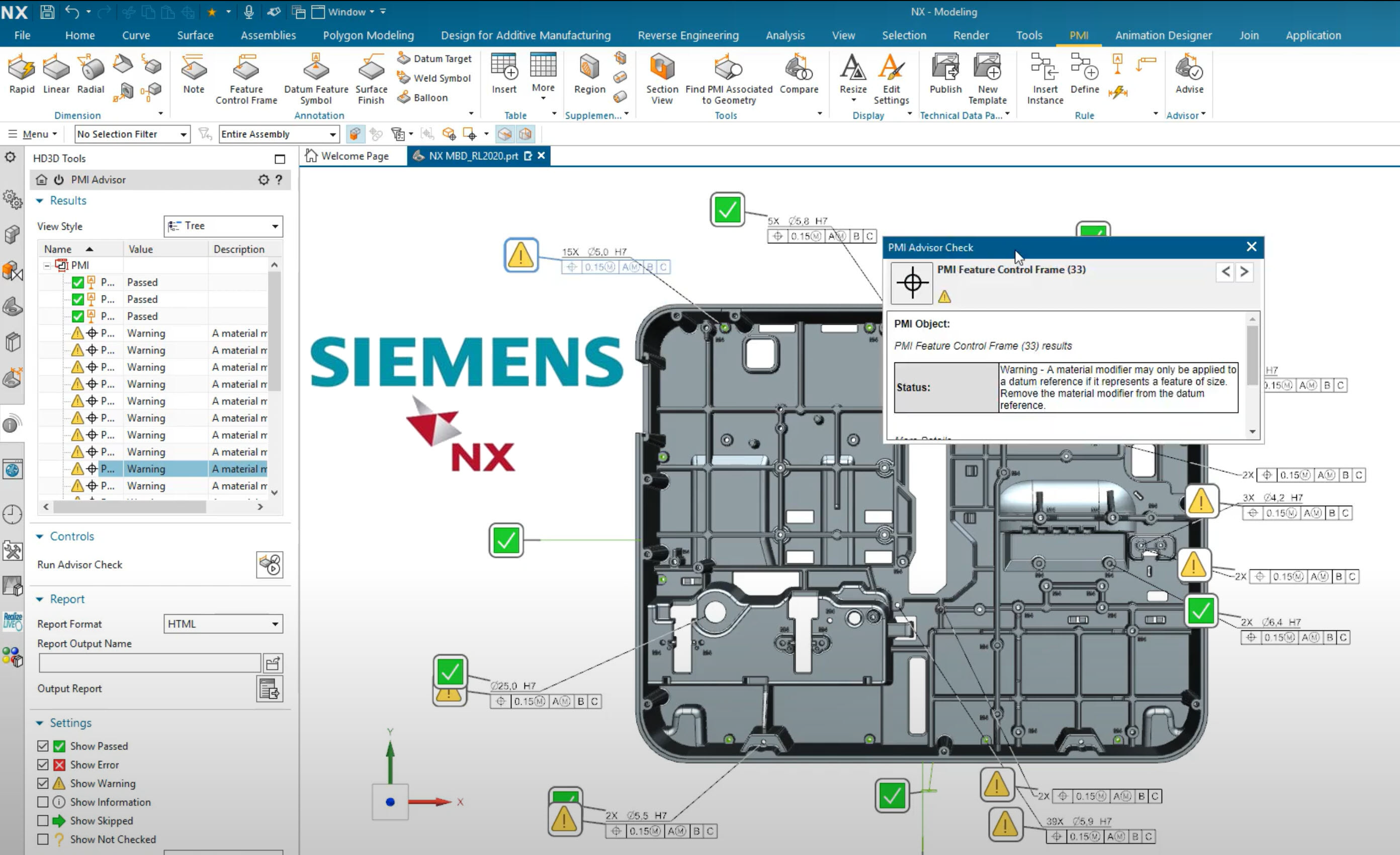

Figura 7. Catia V5 (Dassault Systémes) contiene l’add-on FTA (3D Functional & Tolerancing Annotation) che è uno degli strumenti più aggiornati e completi rispetto alla normativa corrente, con un supporto semantico a tutta la complessa simbologia della ISO 5458:2018 e ASME Y14.5:2018. - NX (Siemens) tramite le PMI (Product and Manufacturing Information) permette di inserire quote e tolleranze sui modelli 3D di parte e assieme sostituendo il disegno tradizionale. Recentemente è stato introdotto il modulo Model Based Definition (MBD) che permette di realizzare una definizione digitale completa di un prodotto nell’ambito di un modello 3D, consentendo delle annotazioni semantiche interpretabili dai software di fabbricazione e controllo (Figura 8).

Figura 8. In NX Siemens recentemente è stato introdotto il modulo MBD che consente di realizzare una definizione digitale completa di un prodotto nell’ambito di un modello 3D, con validazione delle annotazioni inserite e una guida sulle azioni correttive in caso di ambiguità o errori. - Piattaforma 3DEXPERIENCE (Dassault Systémes), basata su cloud, che fornisce un unico ambiente collaborativo in cui le aziende possono svolgere più attività in continuità digitale attraverso tutte le fasi del processo (dall’ideazione alla progettazione, all’ingegnerizzazione, alla produzione fino al marketing). Dassault ha fatto confluire nella piattaforma le migliori tecnologie dei suoi brand (Catia, Enovia, Delmia, Simulia, SolidWorks, ecc.) mettendo a disposizione applicazioni multidisciplinari (progettazione, gestione dei dati, collaborazione sociale, simulazione e indicizzazione dei Big Data). In particolare, sulla piattaforma è disponibile il modulo 3D Tolerancing and Annotation Designer, che consente una completa definizione del prodotto attraverso le annotazioni semantiche.

Figura 9. Sulla piattaforma 3DEXPERIENCE sarà disponibile il nuovo software Generative Functional Tolerancing che consente di ottenere la quotatura automatica GD&T dei componenti, una volta definita l’interfaccia dei collegamenti meccanici con i rispettivi datum funzionali. In particolare, il nuovo software Generative Functional Tolerancing consente di ottenere la quotatura automatica GD&T dei componenti, una volta definita l’interfaccia dei collegamenti meccanici con i rispettivi datum funzionali (Figura 9).

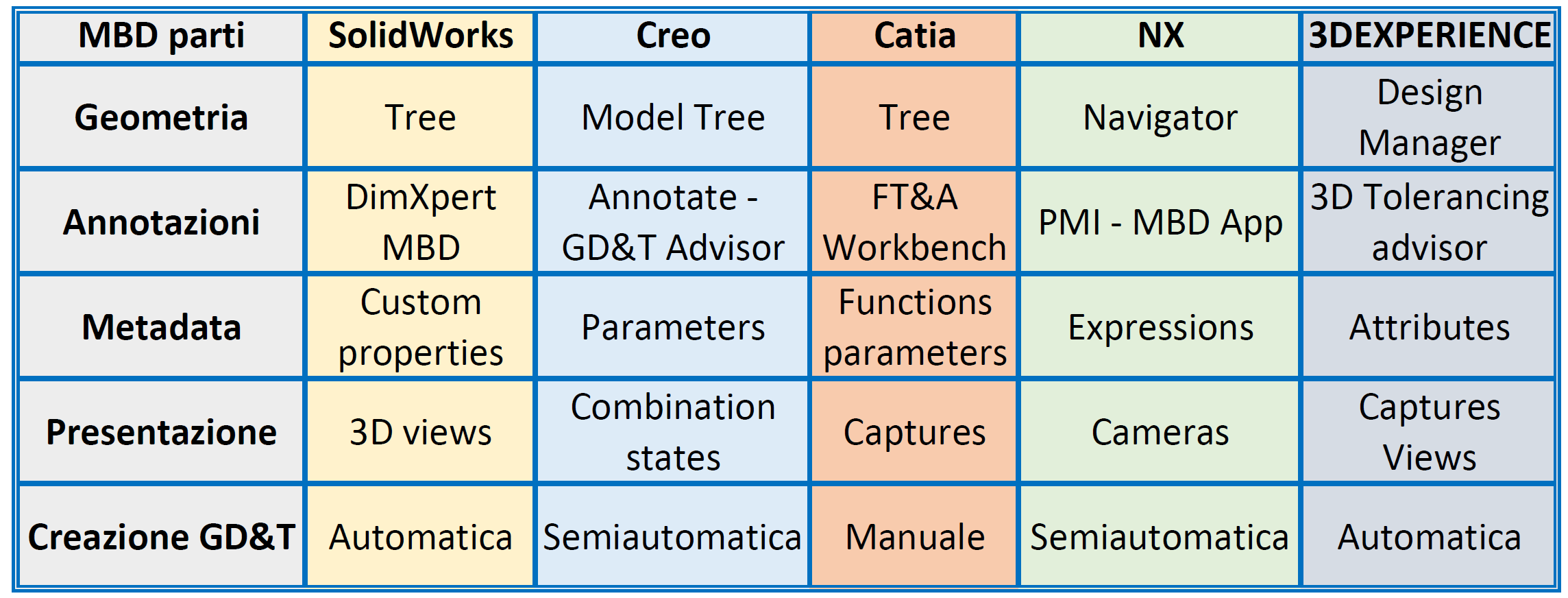

La tabella sottostante riassume le principali caratteristiche dei 5 software presi in esame.

I modelli 3D annotati realizzati con i software elencati hanno spesso grossi problemi di compatibilità mettendo in difficoltà i fornitori inseriti nella supply chain di aziende che utilizzano software CAD differenti, in quanto costretti ad acquistare le licenze di tutti i software CAD dei loro clienti.

Questo problema si risolve attraverso l’utilizzo di uno standard di interscambio dati che permette di far dialogare tra loro sistemi differenti come lo STEP242 (STandard for the Exchange of Product model data – “Norme per lo Scambio dei dati dei Prodotti“). La norma ISO 10303-242:2020 (Industrial automation systems and integration, Product data representation and exchange) contiene tutte le regole che consentono l’interscambio non solo della geometria 3D (come avviene con gli altri formati STEP) ma anche delle annotazioni, tolleranze e metadati in esso contenuti. In questo modo è garantito l’interoperabilità tra software CAD differenti o altre tipologie di software a valle della progettazione nel processo di sviluppo prodotto.

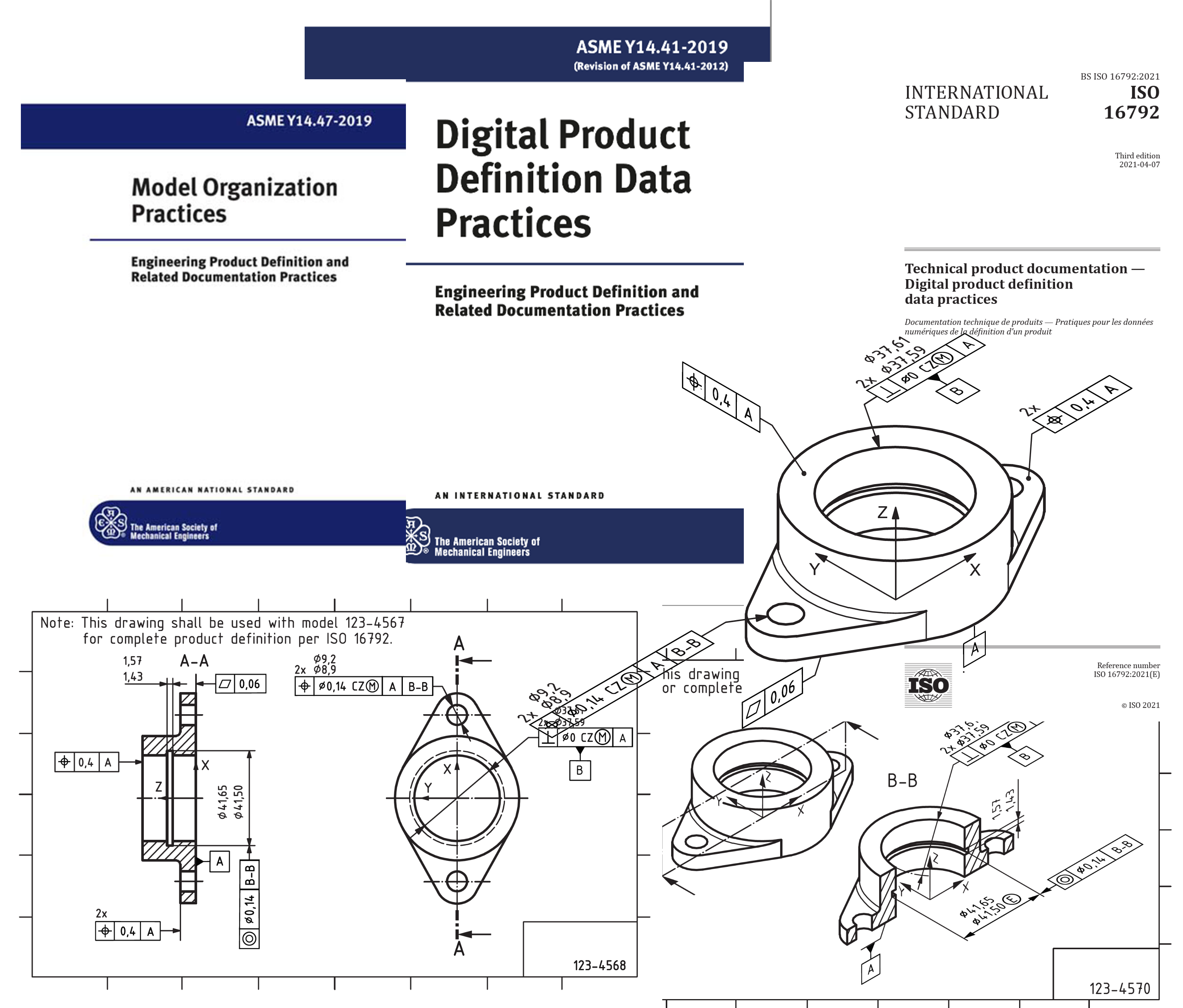

Le norme ASME Y14.41:2019 e ISO 16792:2021 definiscono le regole ed i principi per definire in modo completo un prodotto in un formato 3D digitale (Figura 11). Le due norme hanno introdotto alcuni importanti concetti e principi per introdurre nella pratica industriale moderna un modello digitale completo di tutti gli attributi geometrici, funzionali e tecnologici.

Recentemente è stata pubblicata la norma ASMEY14.47:2019 (Model Organization Practices) che intende essere il fondamento di uno schema di processo di sviluppo del prodotto di un’impresa basato sui modelli digitali (MBE). Questo standard stabilisce quindi schemi, linee guida e requisiti pratici per l’implementazione di un modello annotato tridimensionale (MBD), completo di tutte le informazioni necessarie a definire un prodotto digitale, allo scopo di abilitare la Model Based Entreprise. In questo modo, il modello MBD diventa la fonte principale per ottenere i dati di definizione del prodotto, portando all’automazione dei sistemi informativi aziendali a supporto del prodotto e integrandoli in un unico ambiente, al cui centro c’è il modello digitale.

Il disegno 2D inteso come design deliverable sarà quindi completamente sostituito in azienda dal modello 3D annotato, ma continuerà a coesistere coi modelli MBD per il suo ruolo “contrattuale” tra azienda e fornitori. Infatti, la tavola tecnica tradizionale è ancora l’unico strumento in grado di risolvere ogni tipo di contenzioso sulla conformità del prodotto fabbricato secondo le specifiche tecniche del committente.