ISO 14405-1:2016 ha introdotto una nuova e ricca serie di modificatori delle specifiche di dimensione, fornendo così nuove opportunità ai progettisti che possono essere determinanti per l’esito della verifica della conformità alla specifica.

I disegni tecnici attuali vengono ancora concepiti facendo riferimento a strumenti di misura tradizionali come calibri e micrometri, nei quali le misure sono rilevate ed espresse come distanze tra due punti con risultati molte volte controversi e dipendenti dalle capacità e dalla sensibilità del metrologo. Sarebbe quindi auspicabile sfruttare i vantaggi delle CMM e/o altri sistemi di misura a coordinate, che estraggono numerosi punti dalla superficie di un elemento e, allo stesso tempo, definire tecniche più sofisticate per specificare i controlli dimensionali in modo da soddisfare qualsiasi requisito derivante da numerose applicazioni industriali.

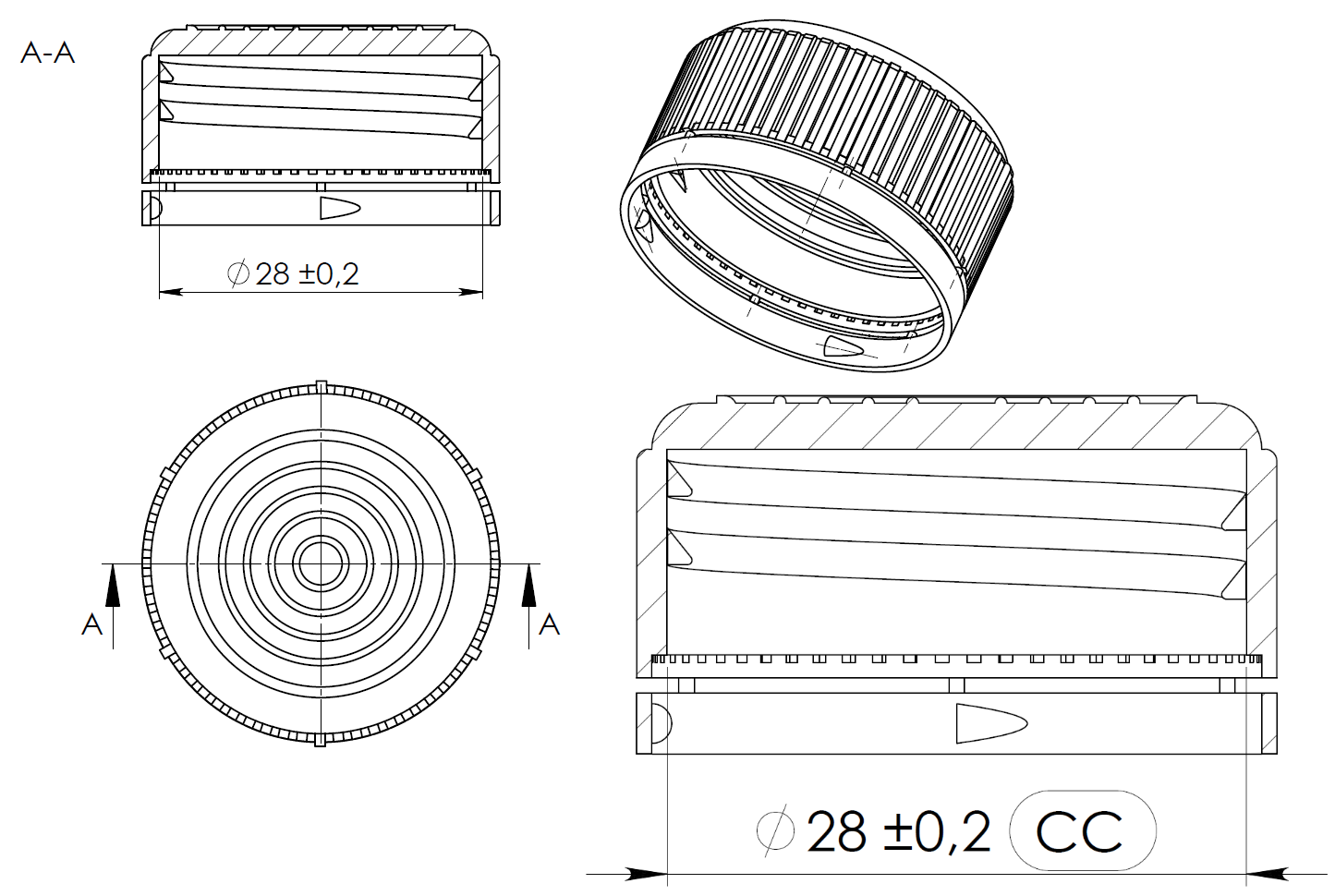

Si consideri ad esempio la specifica dimensionale di un tappo in plastica il cui diametro interno (insieme al diametro esterno del contenitore) deve essere attentamente tollerato per garantire una chiusura ermetica (Figura 1). Questi componenti non possono essere considerati come pezzi rigidi in quanto possono flettersi (ma non allungarsi), facendo variare il loro diametro, pur mantenendo una buona integrità della loro circonferenza, e quindi perfettamente funzionanti.

La specifica del diametro interno con la sola indicazione della tolleranza dimensionale potrebbe condurre allo scarto di molti tappi, soprattutto nel caso di componenti ovalizzati. In questo caso, invece di controllare indirettamente la circonferenza utilizzando una tolleranza dimensionale lineare, risulta quindi più utile e appropriato il controllo diretto sull’elemento geometrico che in questo caso è importante, cioè la circonferenza.

In Figura 2 sono illustrati sia il metodo tradizionale di specifica del diametro, sia quello col modificatore del diametro della circonferenza (CC), che consente di ricavare il diametro dalla misura della circonferenza, ottenuta con metodi ottici o a contatto.

Per soddisfare queste esigenze e rimuovere qualsiasi ambiguità esistente nelle tradizionali specifiche di tolleranza dimensionale, l’ultima versione di ISO 14405-1:2016 ha introdotto una nuova e ricca serie di modificatori delle specifiche di dimensione, fornendo così nuove opportunità ai progettisti che possono essere determinanti per l’esito della verifica della conformità alla specifica.

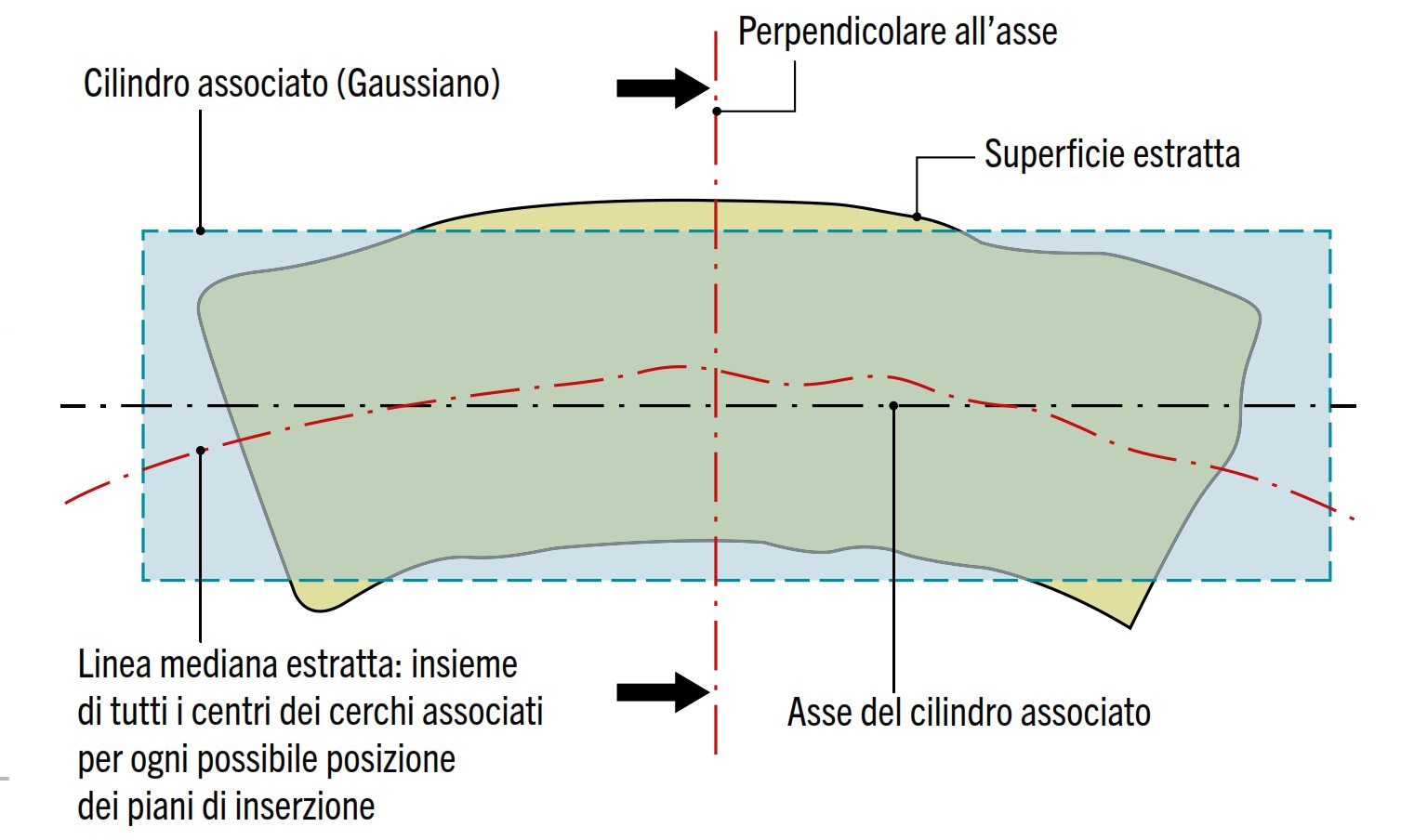

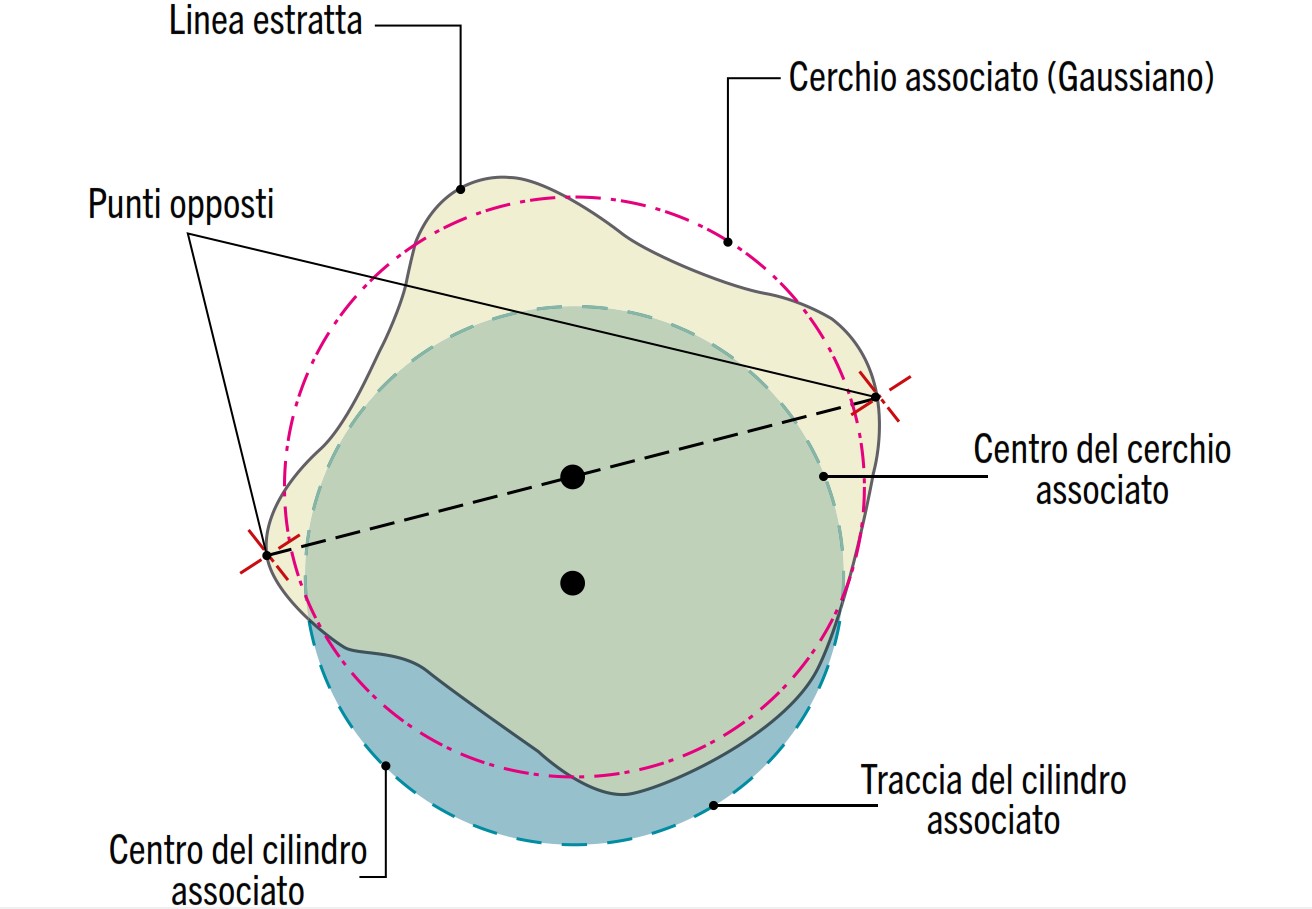

Negli standard ISO GPS, le dimensioni e le forme dei pezzi sono verificati in modo indipendente e entrambi i limiti di dimensione (superiore e inferiore) sono controllati, per impostazione predefinita, da misurazioni tra due punti. Tuttavia, anche in questo caso, il controllo effettuato con una macchina di misura, dovrebbe definire in modo rigoroso la posizione e la distanza tra due punti opposti di una superficie. La Figura 3 mostra il concetto di geometria associata a una geometria cilindrica estratta con una macchina di misura: in ogni sezione perpendicolare al cilindro associato viene estratta una linea circonferenziale che viene associata a un cerchio gaussiano (Figura 4).

Per ottenere una misura coerente del diametro, la linea immaginaria che congiunge due qualsiasi punti opposti deve passare per il centro di questo cerchio ideale.

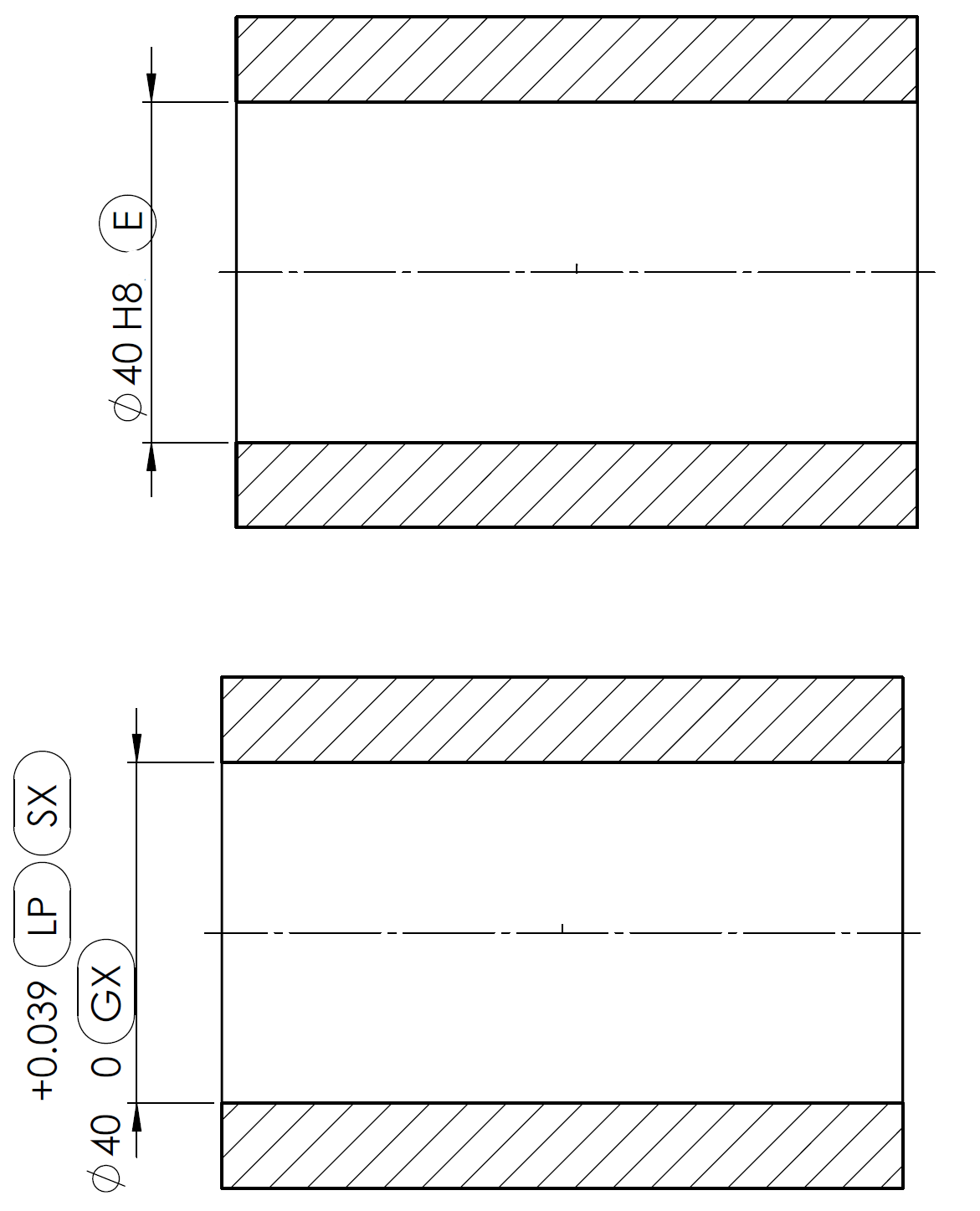

Il foro di Figura 5 è controllato col principio di inviluppo o regola di Taylor (modificatore E). Se non è altrimenti specificato, la condizione di minimo materiale viene verificata misurando coppie di punti diametralmente opposti sulla superficie del foro, mentre la condizione di massimo materiale viene verificata controllando che l’elemento sia tutto contenuto all’interno di un inviluppo di forma perfetta al massimo materiale.

Il modificatore E è perfettamente equivalente alla specifica di una misura globale col modificatore GX (massimo elemento inscritto) per il limite inferiore, mentre il limite superiore viene controllato con una misura tra due punti (LP) di cui viene determinata la massima (SX).

Tutte le figure sono estratte dal testo: Chirone-Tornincasa, Disegno tecnico industriale vol. 2, ed. Il capitello, settembre 2020.