Trucchi di progettazione: come misurare la circolarità. Le tolleranze di forma stabiliscono i limiti di variazione di un elemento geometrico rispetto alla forma ideale indicata nel disegno. In sostanza viene limitato l’errore di forma di una feature rispetto ad una sua controparte perfetta ed ideale (piano, linea, cerchio).

La circolarità (definita rotondità ‘roundness’ nello standard ISO GPS) è la condizione per cui tutti i punti di una superficie di rivoluzione, ad ogni sezione perpendicolare all’asse, siano equidistanti dall’asse. La tolleranza di circolarità specifica una zona bidimensionale limitata da due cerchi concentrici posti ad una distanza che, radialmente, è uguale alla tolleranza specificata. L’esempio in Figura 1 (l’immagine di apertura) mostra un esempio di indicazione di una tolleranza di circolarità di 0.2 su un pezzo cilindrico in cui il profilo reale dell’elemento deve stare all’interno della zona di tolleranza compresa tra due cerchi concentrici distanti 0.2 mm. Per la corretta interpretazione dei disegni, valgono le seguenti regole:

- Il controllo della circolarità si applica a tutte le sezioni trasversali lungo l’elemento tollerato.

- L’errore di circolarità può anche essere maggiore della tolleranza dimensionale applicata alla quota diametrale corrispondente.

- Ogni dimensione locale deve essere compresa nei limiti della tolleranza dimensionale

- Nel calcolo dell’accoppiamento si deve tener conto dell’errore di circolarità (ISO 8015).

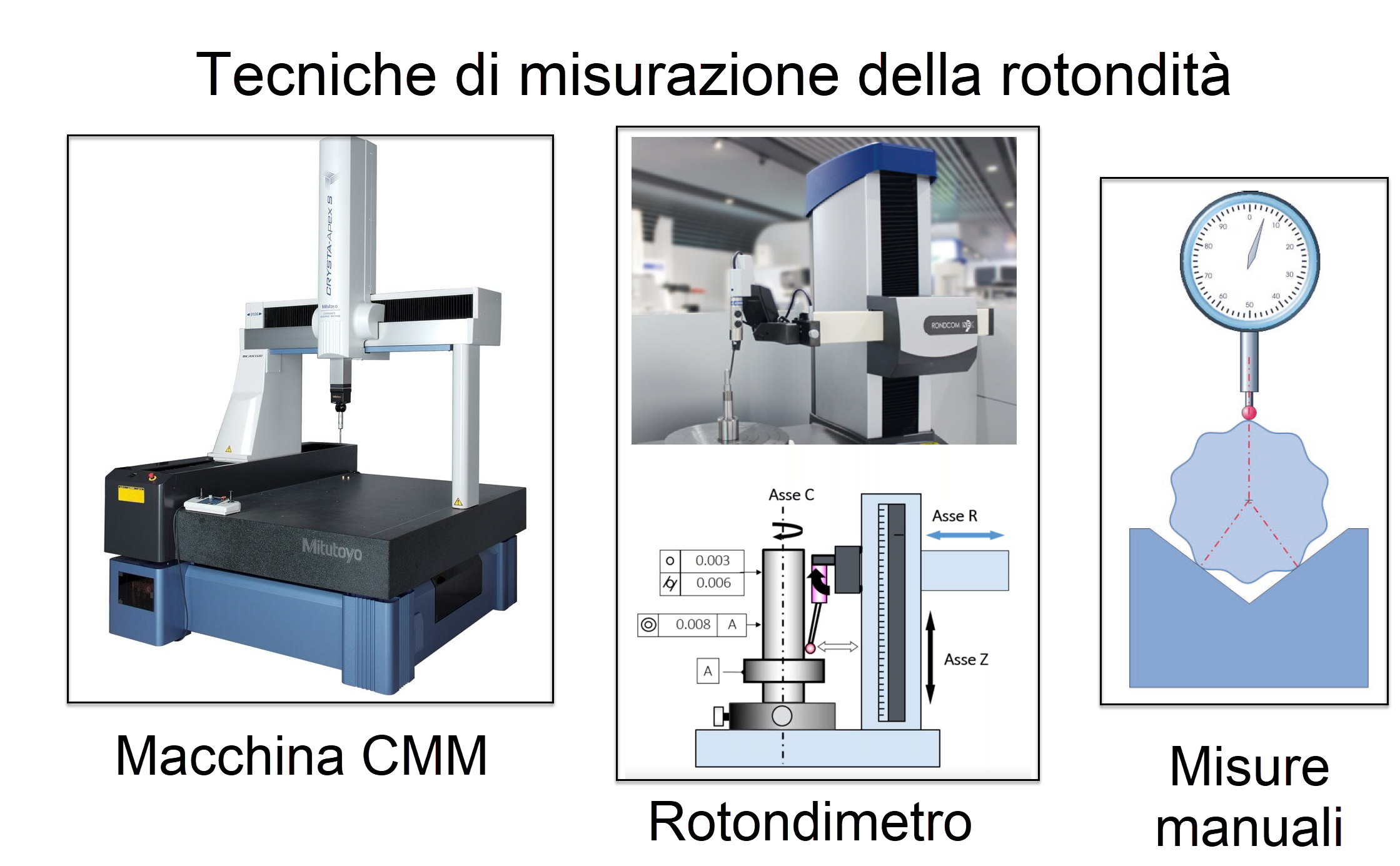

Esistono vari metodi per misurare la circolarità di un elemento geometrico di rivoluzione, utilizzando ad esempio una macchina di misura a coordinate, un dispositivo dedicato come un rotondimetro, oppure si può ricorrere a una misura di tre punti mediante un blocchetto a V (Figura 2).

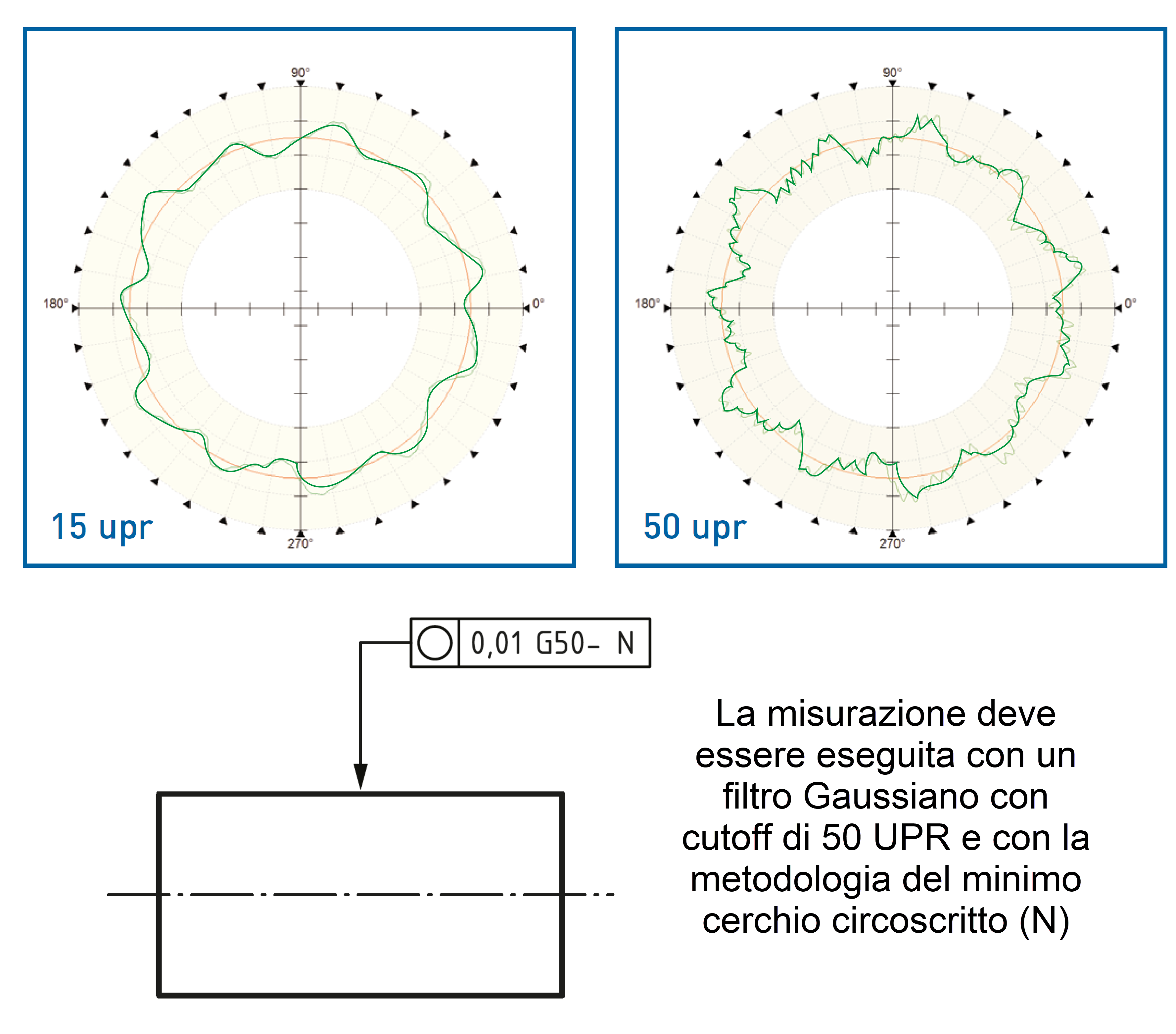

Poiché bisogna misurare i limiti di variazione di un elemento geometrico rispetto a un cerchio ideale, nel determinare la deviazione di rotondità è necessario stabilire un cerchio di riferimento associato che interpoli il profilo di rotondità e a cui si riferiscono le deviazioni dalla forma perfetta. La norma ISO 12781-1 considera quattro procedure per la determinazione del cerchio di riferimento (Figura 3):

- Il metodo del cerchio di riferimento di zona minima (MZ), cioè due cerchi concentrici che racchiudono il profilo di rotondità e presentano la separazione radiale minima. L’errore di circolarità è la differenza tra i due raggi (Rmax-Rmin).

- Il metodo del cerchio di riferimento dei minimi quadrati (LS), tale che la somma dei quadrati delle deviazioni della rotondità locale sia minima. L’errore di circolarità è la somma delle distanze massime di picco e valle (Demax + Dimax).

- Il cerchio di riferimento minimo circoscritto (MC), il cerchio di diametro minimo possibile che può essere circoscritto attorno al profilo di rotondità. L’errore di circolarità è la distanza dal cerchio al punto di valle più interno (Dmax).

- Il massimo cerchio di riferimento inscritto (MI), il più grande cerchio possibile che può essere inscritto nel profilo di rotondità. L’errore di circolarità è la distanza dal cerchio al punto di picco più esterno (Dmax).

Naturalmente, come evidenziato dalla Figura 4, l’utilizzo di una metodologia alternativa comporta risultati di misura differenti.

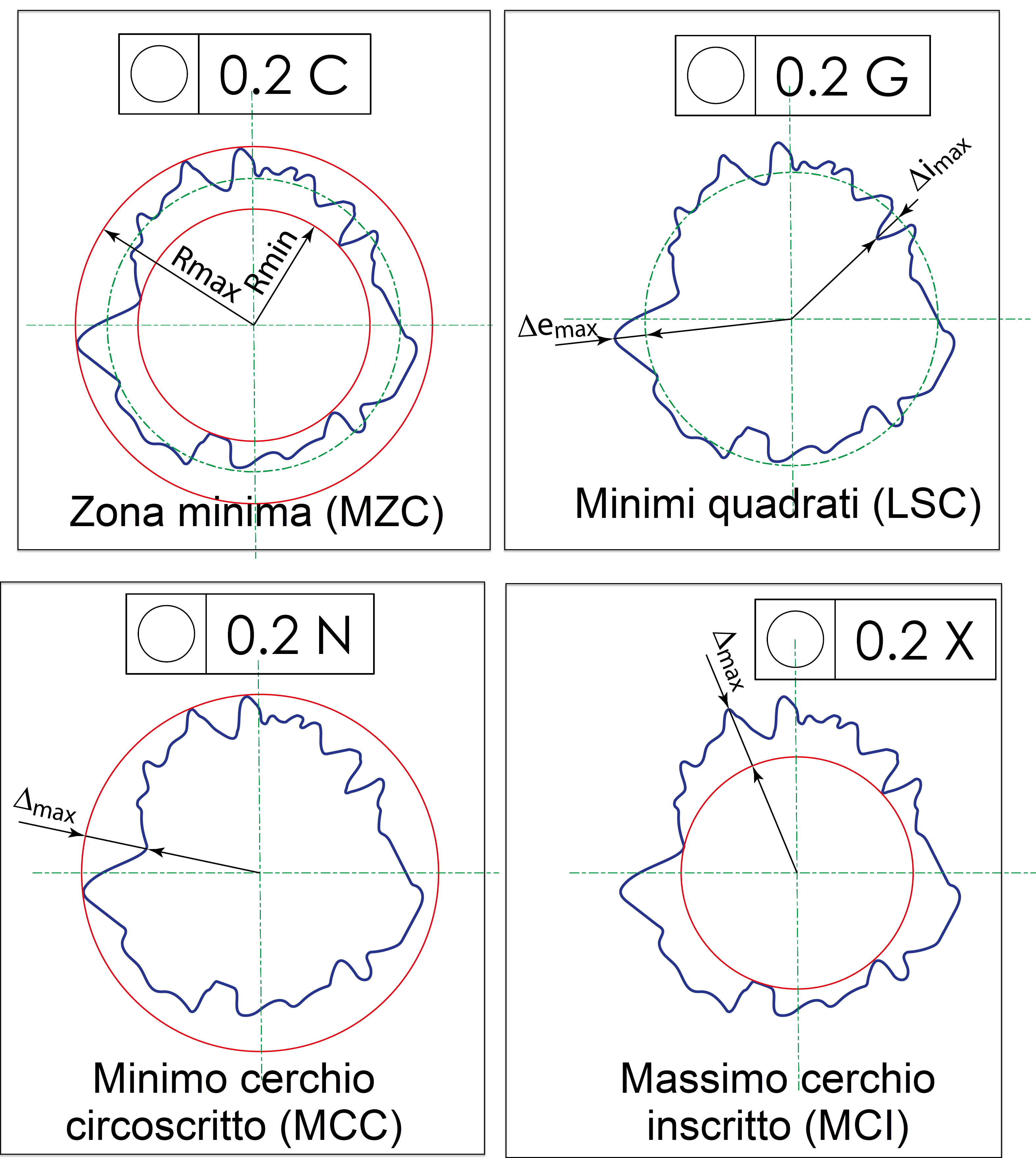

Purtroppo nelle misure di forma, non è sufficiente l’analisi di tutti i punti di misura rilevati, poiché è necessario eliminare tutti gli effetti derivanti ad esempio dalla dinamica delle vibrazioni nel processo di taglio o dagli effetti di “rugosità” ad alta frequenza. Per ottenere dei risultati accurati è quindi necessario utilizzare dei filtri, cioè algoritmi matematici o metodi elettronici che consentono di separare diverse lunghezze d’onda e visualizzare solo le lunghezze d’onda di interesse. Nel nostro caso i filtri vengono utilizzati per separare i segnali dati a bassa frequenza da quelli ad alta frequenza in modo da semplificare la valutazione dei risultati di misurazione.

Per la misurazione di una rotondità, nelle strategia di misura tradizionali, si utilizza normalmente un filtro riferito alle ondulazioni (o armoniche) previste sulla superficie della circonferenza da misurare. Un valore standard utilizzato è 50 UPR (50 undulations per revolution), questo significa che qualsiasi cosa si verifichi meno di 50 volte per giro è considerata la “forma” della superficie. Se si verifica più di 50 volte, si considera che si trovi nel regime di rugosità, non di rotondità.

I moderni software di misura permettono l’applicazione di filtri relativi alle ondulazioni previste per le superfici da misurare e in funzione dei diametri da misurare e come si vede dalla Figura 5, un valore più alto di ondulazioni (UPR) aumenta la quantità di picchi e avvallamenti più piccoli considerati nel calcolo. Poiché molte volte viene richiesto ai progettisti l’individuazione corretta del filtro, la norma ISO 1101:2017 consente di indicare nel disegno un’impostazione adeguata del filtro direttamente con ciascuna tolleranza di forma.