Nella documentazione tecnica di un prodotto il controllo di forma limita l’errore di un elemento rispetto a una sua controparte perfetta e ideale: ad esempio, la planarità definisce come una superficie possa variare rispetto a un piano ideale, la rettilineità definisce come un elemento lineare possa variare rispetto a una linea ideale, così come la circolarità e la cilindricità.

Le norme ISO hanno introdotto il principio di indipendenza (ISO 8015) col quale le tolleranze dimensionali non “limitano” le tolleranze geometriche; pertanto, le tolleranze di forma andrebbero tutte indicate nei disegni che risultano molte volte enormemente appesantiti da tante indicazioni. Nella normativa ASME non è necessario indicare gli errori di forma poiché è implicitamente applicato il principio di inviluppo (forma perfetta al massimo materiale), per cui le tolleranze di forma sono controllate da quelle dimensionali.

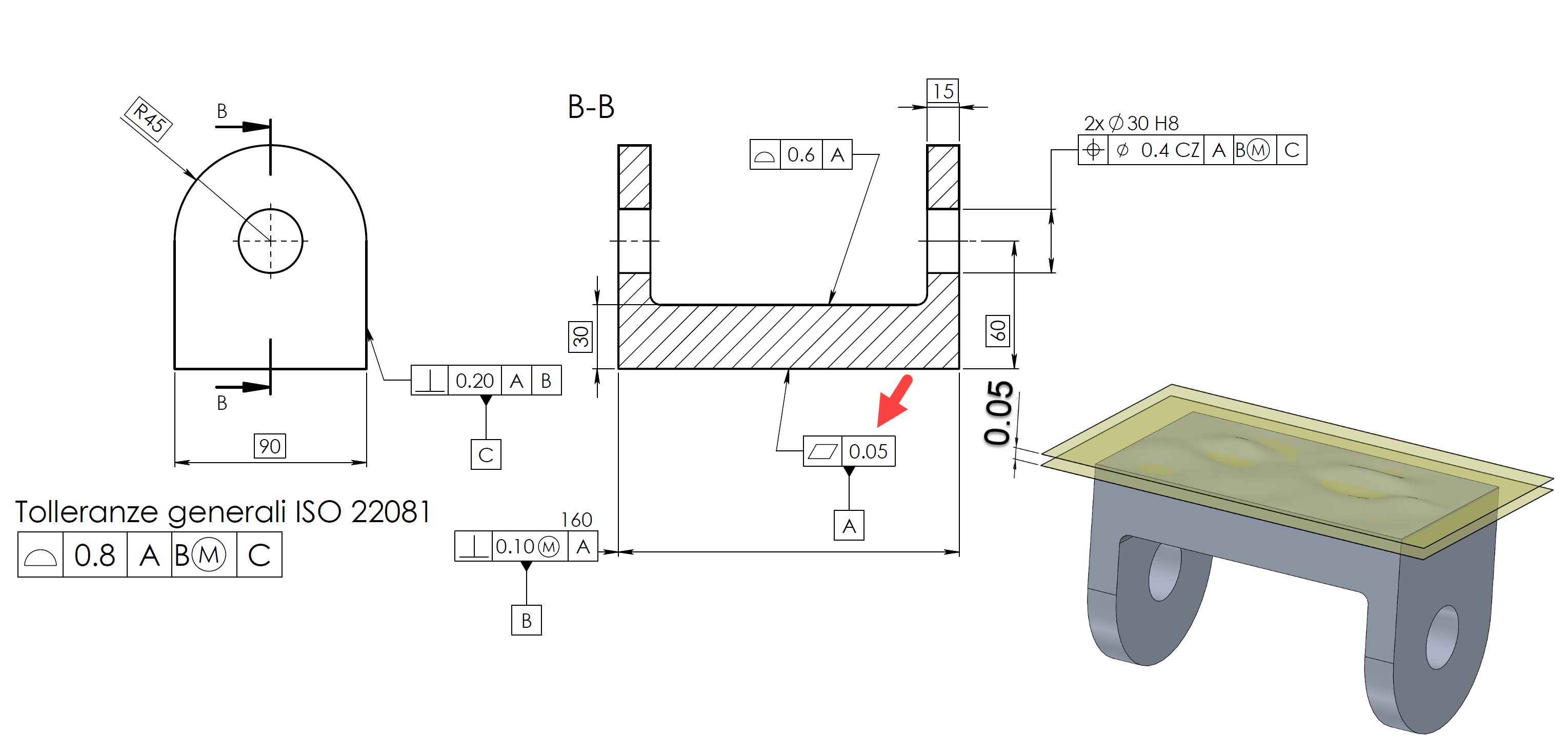

La planarità rappresenta la condizione di una superficie avente tutti i suoi punti appartenenti allo stesso piano: l’errore di planarità è lo scostamento dei punti della superficie dal piano. La tolleranza di planarità specifica una zona tridimensionale determinata da due piani tra loro paralleli con una distanza uguale al valore della tolleranza specificata e viene utilizzata molte volte per qualificare un riferimento primario come in Figura 1.

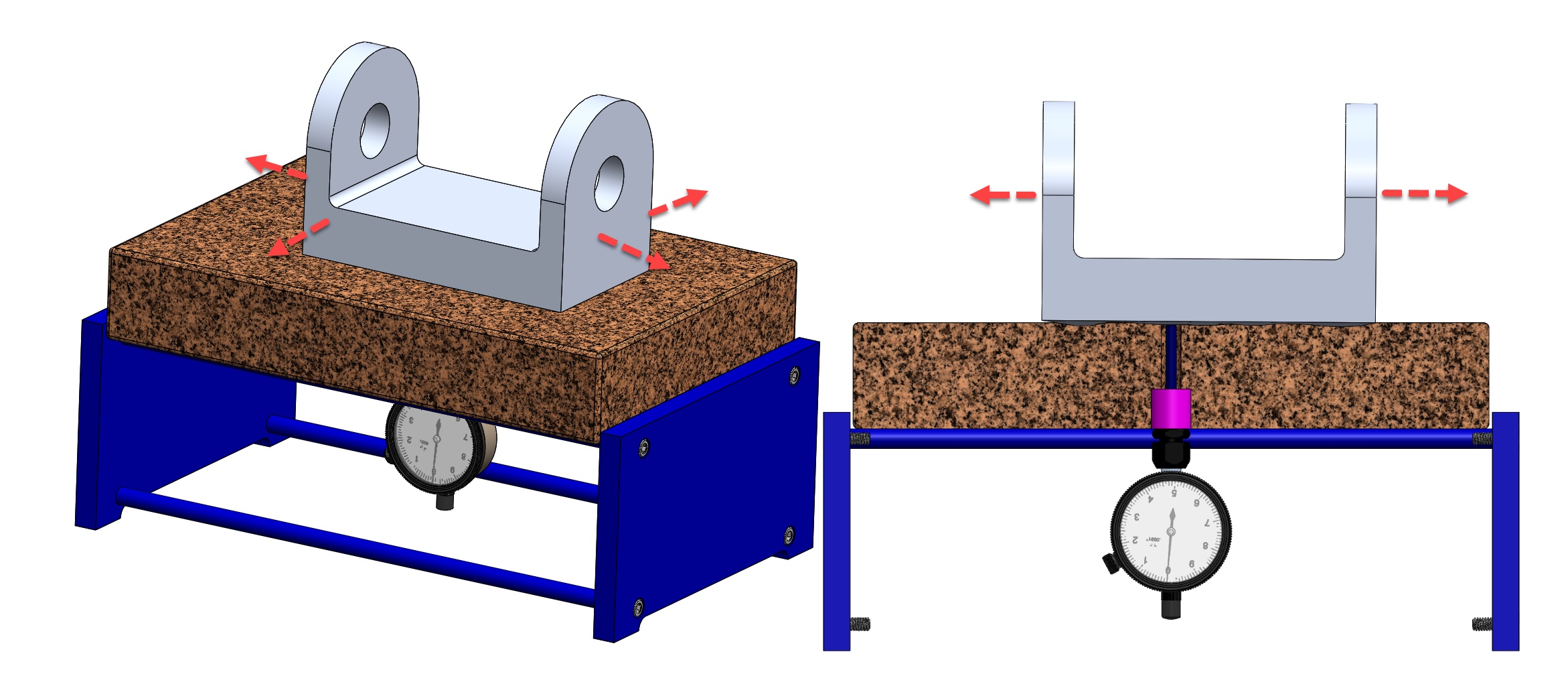

L’errore di planarità può essere controllato mediante lo spostamento di un comparatore su tutta la superficie e rilevando l’errore come differenza tra la massima e minima misura rilevata. Per evitare l’influenza dell’errore di orientamento, si può ricorrere al metodo di Figura 2, col quale il comparatore è posto al di sotto del piano di riscontro, in una opportuna sede e rileva quindi direttamente la superficie interessata. Purtroppo, se la superficie è convessa, si ha molta difficoltà a determinare la minima misura.

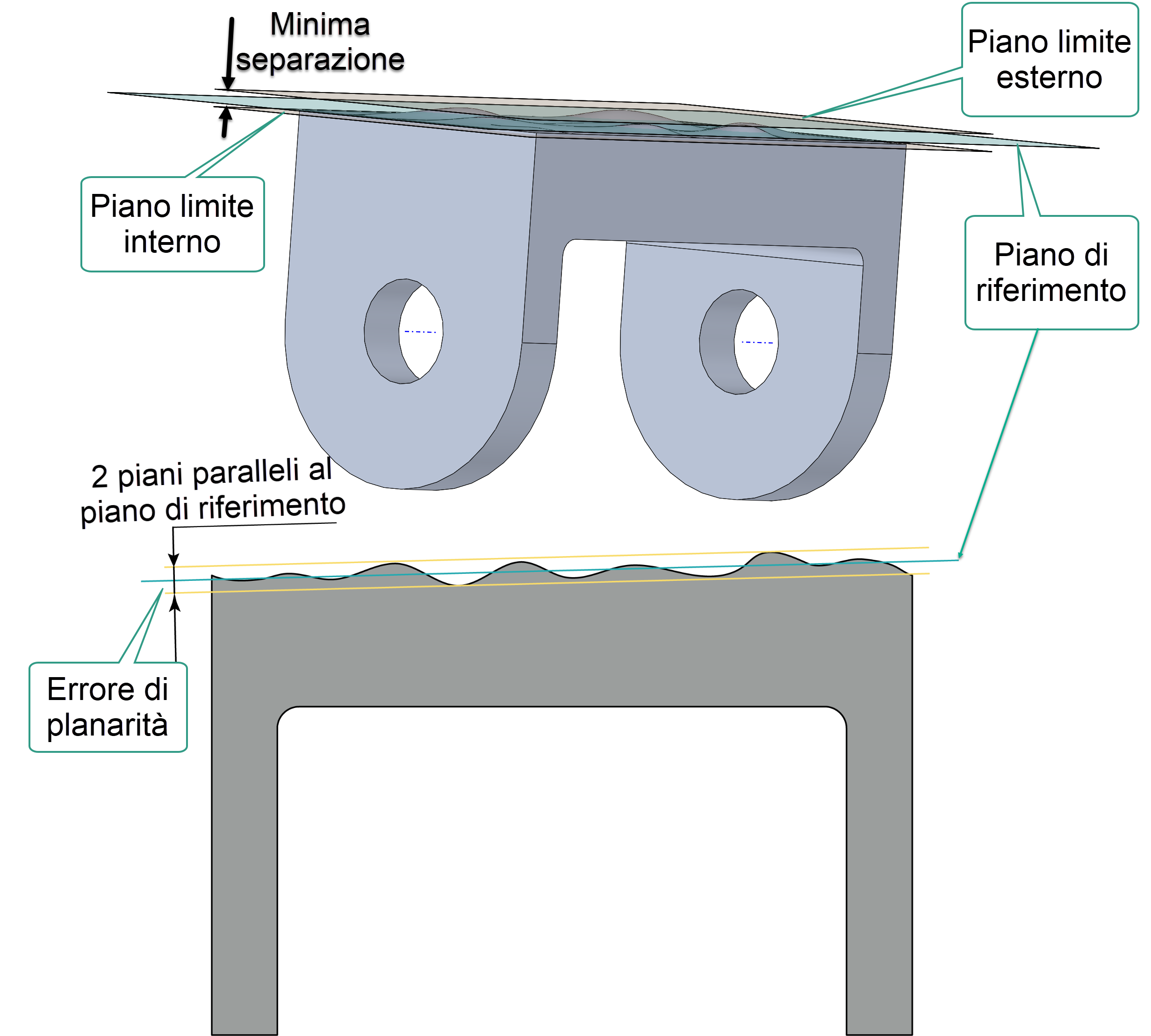

Occorre però determinare l’orientamento dei due piani e quindi della zona di tolleranza, per cui è necessario stabilire un piano di riferimento intermedio, cioè un piano associato interpolante la superficie estratta e a cui si riferiscono le deviazioni dalla planarità e i parametri di planarità. La norma ISO 12781-1 considera due procedure per la determinazione del piano di riferimento:

- il piano di riferimento ottenuto con la metodologia della zona minima, cioè la superficie estratta viene racchiusa tra due piani ideali alla minima distanza possibile (Figura 4).

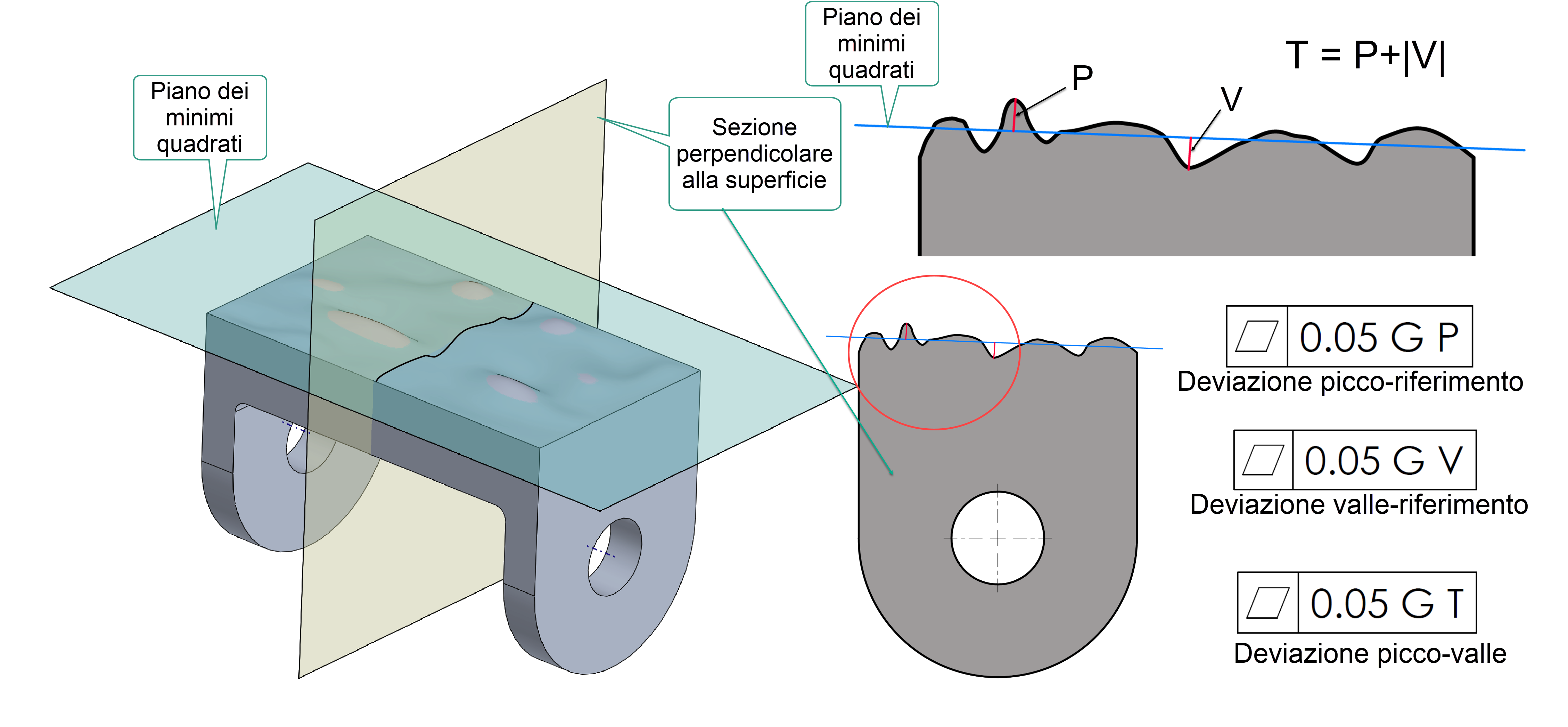

- Il piano di riferimento ottenuto col metodo dei minimi quadrati, indicato nel disegno con la lettera G (Gaussian).

La Figura 5 mostra il piano di riferimento ottenuto col metodo dei minimi quadrati: in questo caso, la deviazione locale dalla planarità è definita come distanza di un punto sulla superficie misurata dal piano di riferimento, in direzione normale allo stesso piano. Nella stessa figura, sono indicati i parametri di planarità con la relativa indicazione nei disegni:

– Deviazione della planarità picco-valle (T), valore della più grande deviazione della planarità locale positiva aggiunta al valore assoluto della più grande deviazione della planarità locale negativa.

– Deviazione della planarità picco-riferimento (P), valore della più grande deviazione della planarità locale positiva dal piano di riferimento.

– Deviazione della planarità riferimento-valle (V), valore assoluto della massima deviazione della planarità locale (negativa) del piano di riferimento.

Molte volte diventa importante l’indicazione nel disegno del metodo di interpolazione, poiché, in una misura di planarità, un componente potrebbe superare il controllo con la zona minima ed essere scartato con il piano associato dei minimi quadrati.