A Imola, nel cuore della Motor Valley, è stato inaugurato FIB3R, il primo impianto in Europa per la rigenerazione industriale dei compositi in fibra di carbonio, realizzato da Herambiente, importante operatore nazionale nel recupero e trattamento dei rifiuti.

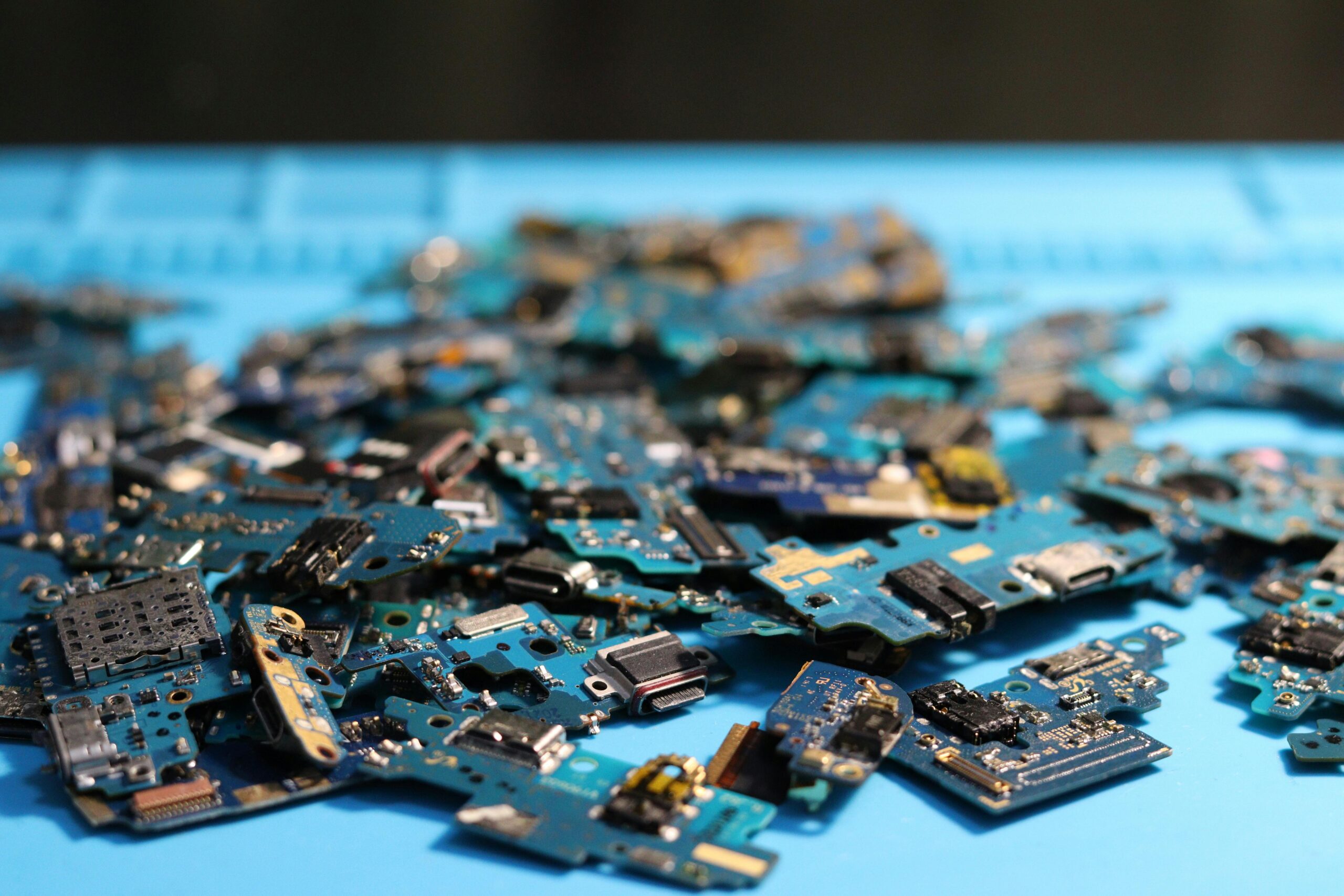

La crescente domanda di materiali leggeri e resistenti ha portato all’aumento dell’uso della fibra di carbonio in vari settori industriali, tra i quali l’aerospaziale, l’automobilistico e quello dei trasporti. Tuttavia, la produzione di fibra di carbonio tradizionale è un processo ad alta intensità energetica e con un impatto ambientale significativo. La necessità di soluzioni sostenibili ha spinto aziende e istituti di ricerca a sviluppare tecnologie avanzate per il riciclo e la rigenerazione della fibra di carbonio. Uno degli impianti più innovativi in questo campo è il FIB3R, inaugurato dal Gruppo Hera a Imola.

Il nome FIB3R è all’insegna delle tre R che sono alla base del progetto: recover, reduce, reuse, ovvero recuperare la fibra di carbonio e riutilizzarla, riducendo l’utilizzo di fibra vergine e quindi l’impatto ambientale che sarebbe necessario per produrla.

FIB3R è il primo impianto in Europa dedicato alla rigenerazione della fibra di carbonio su scala industriale. Questo impianto rappresenta un passo avanti significativo nella promozione dell’economia circolare, consentendo il recupero e il riutilizzo della fibra di carbonio da materiali compositi a fine vita. Il processo di rigenerazione utilizzato da FIB3R è progettato per mantenere inalterate le proprietà meccaniche della fibra di carbonio, garantendo un materiale rigenerato di alta qualità adatto per nuove applicazioni industriali.

Ad oggi, nell’impianto si prevede una produzione di 160 tonnellate di fibra di carbonio riciclata ogni anno, con un risparmio energetico del 75% rispetto alla fibra vergine.

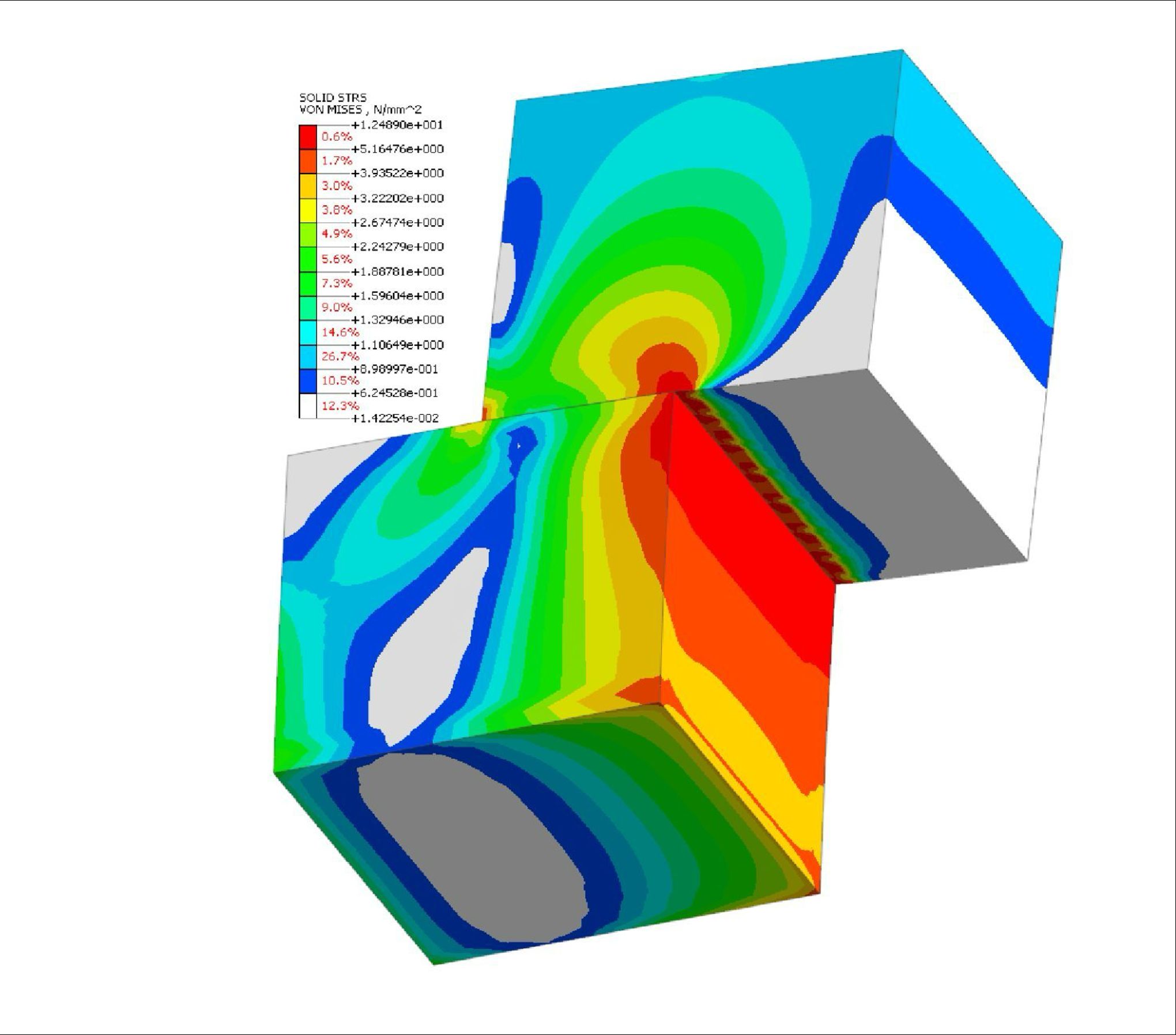

Uno degli aspetti più innovativi dell’impianto FIB3R è l’integrazione di tecnologie avanzate per il monitoraggio e il controllo del processo di rigenerazione. Sensori e sistemi di monitoraggio in tempo reale vengono utilizzati per controllare i parametri chiave del processo, come la temperatura, la pressione e la composizione dei gas prodotti. Questi dati vengono analizzati in tempo reale per ottimizzare il processo di rigenerazione e garantire la massima efficienza e qualità del materiale rigenerato. Inoltre, l’impianto FIB3R utilizza un sistema di gestione dei rifiuti integrato per minimizzare l’impatto ambientale del processo di rigenerazione. I gas e gli oli prodotti durante la pirogassificazione vengono recuperati e utilizzati come fonti di energia per alimentare il processo stesso, riducendo la dipendenza da fonti di energia esterne e migliorando l’efficienza energetica complessiva dell’impianto.

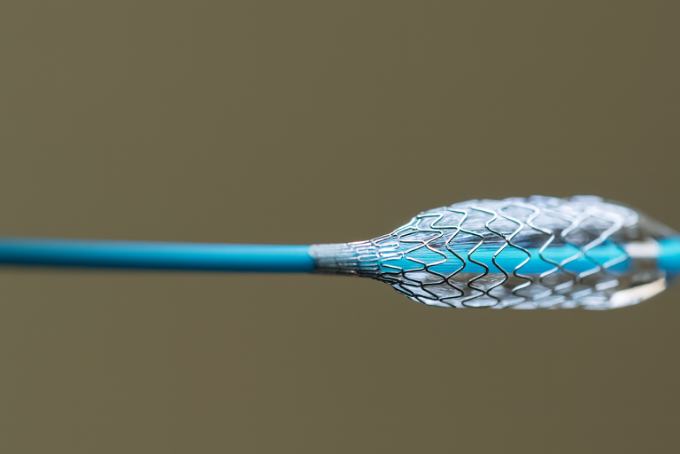

L’adozione della tecnologia di rigenerazione della fibra di carbonio presso FIB3R ha anche importanti implicazioni economiche. Il processo di rigenerazione consente di ridurre i costi associati alla produzione di nuova fibra di carbonio vergine, offrendo un’alternativa più economica per le aziende che utilizzano materiali compositi. Inoltre, la fibra di carbonio rigenerata offre un’opportunità per creare nuovi mercati e applicazioni per i materiali compositi, stimolando l’innovazione e la crescita economica. Le applicazioni della fibra di carbonio rigenerata sono molteplici e comprendono settori come l’aerospaziale, l’automobilistico, l’ingegneria civile, l’energia eolica e molti altri. Nell’industria aerospaziale, la fibra di carbonio rigenerata può essere utilizzata per la produzione di componenti leggeri e resistenti, contribuendo a migliorare l’efficienza dei velivoli e a ridurre i costi operativi.

Nell’industria automobilistica, la fibra di carbonio rigenerata può essere impiegata per la produzione di telai, pannelli della carrozzeria e componenti strutturali ad alte prestazioni. Questo contribuisce a ridurre il peso complessivo dei veicoli, migliorando l’efficienza del carburante e riducendo le emissioni di CO2. Nell’ingegneria civile, la fibra di carbonio rigenerata può essere utilizzata per il rinforzo di strutture in calcestruzzo e acciaio, aumentando la durabilità e la resistenza delle infrastrutture. Inoltre, la fibra di carbonio rigenerata può trovare applicazione nel settore delle energie rinnovabili, ad esempio per la produzione di pale per turbine eoliche, migliorando l’efficienza e la durata delle installazioni.

“Nel suo genere FIB3R è il primo impianto in Europa per il riciclo della fibra di carbonio, con l’obiettivo di promuovere filiere corte e circolari, in linea con la nostra strategia di rendere i nostri territori più competitivi e resilienti – afferma Orazio Iacono, Amministratore Delegato del Gruppo Hera –. FIB3R rappresenta, inoltre, un esempio concreto di come il Gruppo Hera sia in grado di combinare innovazione tecnologica e sostenibilità sfruttando la cross fertilization tra le competenze all’avanguardia delle varie filiere del Gruppo. Il recupero della fibra di carbonio non solo consente di ridurre l’impatto ambientale di questi scarti, ma crea anche nuove opportunità di mercato in settori strategici dell’industria. Investire in infrastrutture circolari di questo tipo significa aumentare la resilienza delle filiere produttive, ridurre la dipendenza dalle importazioni di materie prime critiche e, al contempo, creare valore attraverso modelli di business sostenibili. Con oltre 100 impianti all’avanguardia e 5 nuove strutture in corso di realizzazione, abbiamo consolidato nel tempo la più grande e moderna piattaforma impiantistica del Paese per il trattamento e recupero di materia, rafforzando il nostro ruolo di operatore di riferimento nel settore e di motore dell’economia circolare in Italia. Il nostro Piano industriale conferma questa strategia con investimenti per 2 miliardi di euro nel periodo 2024-2028 destinati alla rigenerazione delle risorse, un impegno che punta a generare valore per tutti i nostri stakeholder”.

Come rinasce la fibra di carbonio

Nel sito di Imola, la fibra di carbonio viene rigenerata tramite un innovativo processo di pirogassificazione che avviene in un tunnel di 60 metri. Durante questo processo, che avviene in un reattore chiuso, i materiali compositi vengono trattati in assenza di ossigeno e si decompongono in gas e oli, lasciando la fibra di carbonio pura.

La resina viene separata dalla fibra, che acquisisce purezza e resistenza al calore, e la resina decomposta viene riutilizzata per generare energia per il processo stesso, ottimizzando il recupero energetico. Le polveri residue nelle fibre vengono aspirate e inviate al sistema di abbattimento. Il risultato è una fibra di carbonio rigenerata che mantiene le stesse caratteristiche meccaniche della fibra vergine, pronta per essere riutilizzata in applicazioni industriali. Questo processo riduce significativamente il consumo energetico rispetto alla produzione di fibra vergine, che richiede alte temperature.

Il riciclo della fibra di carbonio è praticamente infinito, evitando l’uso di materie prime fossili e riducendo la produzione di scarti da smaltire. L’analisi del ciclo di vita dimostra che la produzione di fibra riciclata consuma il 75% in meno di energia e riduce del 74% le emissioni di gas serra, con una minore quantità di rifiuti destinati alle discariche.

FIB3R si distingue anche per la totale tracciabilità dei materiali trattati. Ogni scarto di fibra di carbonio entra nell’impianto in contenitori con QR code che ne registrano le caratteristiche e la provenienza. Dopo il trattamento, il materiale viene restituito al proprietario sotto forma di fibra rigenerata, chiudendo il ciclo in modo trasparente e sostenibile.

Successivamente, la fibra rigenerata viene purificata per garantire che mantenga le stesse proprietà della fibra vergine.

I vantaggi di questa tecnologia sono il risparmio energetico, la riduzione delle emissioni di CO2 e l’adozione di un modello di economia circolare. La fibra rigenerata è di alta qualità e adatta per molte applicazioni industriali, riducendo l’impatto ambientale complessivo.

Il ciclo chiuso che costituisce la cifra dell’innovativo impianto di Imola ha bisogno, per essere efficace, di rapporti di partnership tra il Gruppo Hera e le aziende della complessa filiera del carbonio, materiale sempre più presente nei comparti produttivi hi-tech e, di conseguenza, nei cicli di gestione degli scarti.

Il Gruppo Leonardo ha già fatto propria la sfida di applicare l’economia circolare ai propri processi produttivi e, nel caso specifico, ha avviato attraverso la Divisione Aerostrutture la sinergia industriale con il Gruppo Hera supportando all’interno dell’impianto di Imola un progetto di recupero delle fibre di carbonio di rinforzo dei compositi a matrice polimerica utilizzati per la costruzione di parti di aeromobili. Dunque, grazie agli asset di Herambiente e al know-how sviluppato nei laboratori del Gruppo Leonardo, il prezioso materiale verrà riciclato con positive ricadute in termini di sostenibilità e circolarità. In particolare, la Divisione Aerostrutture di Leonardo conferirà a Herambiente parte delle fibre di scarto derivanti dalla costruzione delle componenti di alcuni fra gli aeromobili civili più noti nel settore dell’aviazione commerciale, come per esempio lo stabilizzatore dei turboelica ATR, la fusoliera e lo stabilizzatore orizzontale del Boeing 787, i piani di coda dell’Airbus A220.