L’adozione di tecniche e criteri di progettazione “green” per la riduzione dell’impatto ambientale non rappresenta solo un dovere etico o un obbligo normativo, ma anche una concreta opportunità di innovazione e di differenziazione competitiva per le aziende.

di Giorgio De Pasquale1 ed Elena Perotti2

1 Dipartimento di Ingegneria Meccanica e Aerospaziale, Politecnico di Torino, Smart Structures and Systems Lab

2 Senior data analyst

Introduzione alla progettazione meccanica sostenibile

L’obiettivo primario della progettazione meccanica è di soddisfare requisiti funzionali e di sicurezza, garantendo al contempo la fattibilità produttiva e il contenimento dei costi. Negli ultimi anni, tuttavia, è emersa una nuova priorità: ridurre l’impatto ambientale associato all’intero ciclo di vita. Questa trasformazione è frutto di una crescente consapevolezza sociale, di una diffusione di dati sugli effetti delle emissioni e sulla riduzione di disponibilità delle risorse naturali, nonché dell’introduzione di normative internazionali sempre più stringenti in materia di sostenibilità industriale.

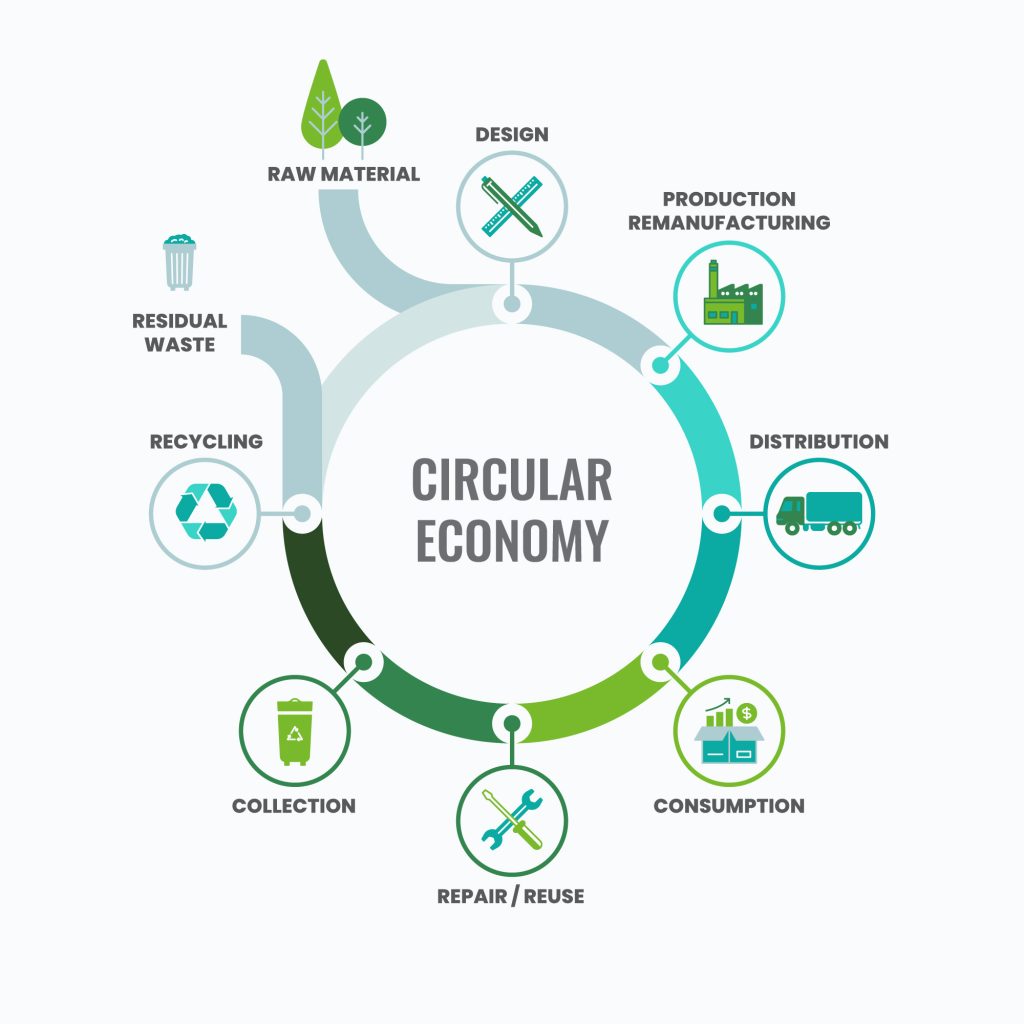

Il concetto di sostenibilità nella progettazione meccanica non si limita a considerare il consumo di energia durante l’utilizzo del prodotto, ma si estende a tutte le fasi della sua esistenza: dall’estrazione e lavorazione delle materie prime, ai processi di fabbricazione, distribuzione, utilizzo, alla manutenzione e infine alla sua dismissione. È quindi fondamentale adottare un approccio sistemico, in grado di valutare le conseguenze ambientali di ogni decisione progettuale. Da questo punto di vista, l’adozione di tecniche e criteri di progettazione “green” non rappresenta solo un dovere etico o un obbligo normativo, ma anche una concreta opportunità di innovazione e di differenziazione competitiva per le aziende. Una stima del bilancio energetico complessivo di un componente, denominata in gergo “cradle-to-grave” (dalla culla alla tomba), si riassume in questo modo:

ELC = Emat + Euse + Etrans + EEoL – Creditrec

dove Emat, Eman, Euse, Etrans ed EEoL sono rispettivamente le energie associate a materiali, fabbricazione, utilizzo, logistica e trasporti e l’energia di fine vita. Creditrec è il credito energetico derivante dal riciclo pari a:

Creditrec = ηrecm(eprim – erec)

dove ηrec è l’efficienza del processo di riciclo, m la massa del componente e il termine tra parentesi è la differenza tra l’energia specifica del componente primario e di quello riciclato.

Direttive a supporto dello sviluppo sostenibile

I grandi cambiamenti tecnologici in atto, come l’integrazione di tecniche di produzione additiva, l’impiego di nuovi materiali compositi, o l’utilizzo di strumenti di simulazione avanzata, offrono ai progettisti margini di azione maggiori rispetto al passato per ottimizzare peso, geometria e processi produttivi dei componenti. Parallelamente, i sistemi di analisi del ciclo di vita (Life Cycle Assessment, LCA) consentono di quantificare in modo sempre più accurato gli impatti ambientali, fornendo dati utili per confrontare le alternative progettuali e scegliere quelle più sostenibili.

Possiamo parlare insomma di una ridefinizione della figura dell’ingegnere e non solamente di una semplice evoluzione metodologica. In quest’ottica, infatti, il progettista deve saper integrare parametri tradizionali, come resistenza, rigidezza e affidabilità, con indicatori ambientali quali l’energia incorporata, le emissioni di gas serra, l’impatto sulla biodiversità e la possibilità di recupero delle materie prime. Una sfida che richiede non solo competenze tecniche, ma anche la capacità di dialogare con figure professionali di ambiti diversi, dal responsabile della sostenibilità aziendale agli specialisti di economia circolare, dai fornitori di materiali innovativi ai responsabili di produzione.

La spinta verso la progettazione meccanica sostenibile è supportata da un quadro normativo in rapida evoluzione. Direttive europee come l’Ecodesign Directive e regolamenti come il REACH o il RoHS (Restriction of Hazardous Substances, 2011/65/UE) fissano criteri precisi sulla composizione dei materiali, sull’efficienza energetica e sulla possibilità di riciclo. Allo stesso tempo, protocolli volontari come ISO 14040 e ISO 14044 forniscono linee guida per l’esecuzione di studi LCA, ormai riconosciuti come standard di riferimento per la valutazione dell’impatto ambientale. La crescente diffusione di report di sostenibilità e di certificazioni ambientali rafforza inoltre la trasparenza nei confronti di clienti e stakeholder.

Un aspetto cruciale di questo approccio è che la sostenibilità non deve essere considerata come un vincolo esterno o una penalizzazione delle prestazioni, ma come un criterio di progetto alla pari degli altri, in grado di generare soluzioni ingegneristiche innovative. In molti casi, la riduzione dell’impatto ambientale si traduce anche in vantaggi economici diretti: minore consumo di materia prima, riduzione dei tempi di lavorazione, minori costi di smaltimento, accesso a incentivi e agevolazioni. In un mercato sempre più sensibile alle tematiche ambientali, un prodotto progettato con criteri di eco-design può ottenere un posizionamento competitivo migliore e accedere a nuove nicchie di mercato.

Il percorso verso una progettazione realmente sostenibile è però ricco di sfide. Alcune soluzioni tecnicamente valide potrebbero risultare poco convenienti dal punto di vista economico. Al contrario, approcci che riducono l’impatto in una fase del ciclo di vita potrebbero impattare negativamente su altre fasi. Per questo è essenziale un’analisi completa, supportata da modelli predittivi e da dati affidabili, capace di bilanciare esigenze tecniche, economiche e ambientali. L’introduzione di criteri di sostenibilità nella progettazione segna un passaggio decisivo verso un’industria più responsabile e innovativa. In questo articolo approfondiremo i principi fondamentali dell’eco-design, gli strumenti di valutazione ambientale e le strategie progettuali più efficaci per ridurre l’impatto dei componenti, con particolare attenzione alle tecniche di riduzione della massa, all’impiego di materiali riciclati e alla progettazione orientata al riuso e al disassemblaggio.

Principi di eco-design e metriche di valutazione dell’impatto ambientale

L’eco-design, o progettazione eco-compatibile, si basa sull’integrazione di criteri ambientali sin dalle prime fasi del processo progettuale. Il suo obiettivo è di ridurre l’impatto complessivo di un prodotto lungo il suo ciclo di vita complessivo, mantenendo al contempo la funzionalità, la sicurezza e le prestazioni tecniche richieste. La differenza sostanziale rispetto alla progettazione tradizionale è che i parametri ambientali non vengono valutati a posteriori, come semplici vincoli aggiuntivi, ma sono considerati al pari dei requisiti strutturali, economici e produttivi.

Questo approccio implica un cambio di prospettiva per il progettista, chiamato a ragionare non solo sul comportamento del componente durante l’utilizzo, ma anche sul suo “passato” e sul suo “futuro”. Il “passato” comprende le fasi di approvvigionamento delle materie prime, l’energia impiegata per estrarle e trasformarle, le emissioni e i rifiuti generati dai processi industriali. Il “futuro” riguarda invece ciò che accadrà al prodotto a fine vita: sarà smontato e riciclato? Potrà essere riparato o rigenerato? O finirà in discarica, contribuendo all’accumulo di rifiuti solidi?

Per valutare in maniera oggettiva l’impatto ambientale di un componente o di un sistema, il riferimento metodologico principale è l’Analisi del Ciclo di Vita (Life Cycle Assessment, LCA). Questa metodologia, normata a livello internazionale dalle già citate ISO 14040 e 14044, consente di quantificare in termini numerici gli effetti ambientali associati a tutte le fasi del ciclo di vita dalla culla alla tomba (cradle-to-grave) o, in alcune applicazioni più virtuose, dalla culla alla culla (cradle-to-cradle). In quest’ultimo caso, si prevede che il fine vita del prodotto generi materie prime per un nuovo ciclo produttivo, realizzando un modello di economia circolare.

Le fasi delle procedure LCA

La procedura LCA si articola in quattro fasi principali:

1) definizione degli obiettivi e del campo di applicazione

2) analisi dell’inventario (Life Cycle Inventory, LCI)

3) valutazione degli impatti (Life Cycle Impact Assessment, LCIA)

4) interpretazione dei risultati.

L’analisi dell’inventario è la fase più onerosa in termini di raccolta dati, poiché richiede di documentare tutti i flussi di materiali ed energia in entrata e in uscita dal sistema considerato. La valutazione degli impatti, invece, traduce questi flussi in indicatori ambientali come il potenziale di riscaldamento globale (Global Warming Potential, GWP), l’acidificazione, l’eutrofizzazione, l’esaurimento delle risorse abiotiche o l’impatto sulla salute umana.

Per essere efficace, la LCA deve essere supportata da banche dati affidabili e aggiornate, che contengono informazioni sui processi industriali, sui consumi energetici e sulle emissioni associate. La qualità dei dati è un aspetto critico, poiché informazioni incomplete o poco rappresentative possono portare a conclusioni errate. Negli ultimi anni si stanno diffondendo software dedicati, in grado di automatizzare parte delle elaborazioni e di integrare i dati LCA nei modelli di progettazione assistita (CAD/CAE), così da consentire al progettista di valutare in tempo reale l’impatto ambientale delle proprie scelte.

Altre metriche di valutazione dell’impatto ambientale

Oltre alla LCA, esistono altre metriche e indicatori utili per orientare il progetto verso la sostenibilità. Alcuni di essi riguardano la misura dell’energia incorporata (embodied energy) nel prodotto, ossia la somma di tutta l’energia necessaria per produrlo fino alla sua consegna. Altri indicatori considerano il contenuto di materiale riciclato, la percentuale di parti riutilizzabili, il numero di componenti e la complessità di assemblaggio, tutti fattori che influenzano la facilità di manutenzione e disassemblaggio.

Un aspetto particolarmente rilevante nell’eco-design è il concetto di “progettazione per X” (Design for X, DfX), dove “X” può rappresentare diversi obiettivi specifici come la produzione (DfM), l’affidabilità (DfR), la manutenzione (DfMtn), il riciclo (DfRcy) o il disassemblaggio (DfD). Questa logica modulare consente di integrare la sostenibilità come uno dei possibili target del progetto, senza trascurare le altre esigenze tecniche. Ad esempio, la progettazione per il disassemblaggio implica l’adozione di giunzioni reversibili, l’uso di materiali compatibili con i processi di riciclo e la riduzione delle parti composite difficili da separare.

È importante sottolineare che la valutazione ambientale non può essere separata da quella economica. Un progetto con impatto ambientale minimo ma con costi di produzione proibitivi non sarà sostenibile, così come un prodotto economico ma ad alto impatto ambientale rischia di essere penalizzato dalle normative e dal mercato. Per questo motivo, si stanno diffondendo approcci integrati come il Life Cycle Costing (LCC), che combina la LCA con l’analisi economica del ciclo di vita, permettendo di individuare il miglior compromesso tra prestazioni ambientali e costi complessivi.

Riduzione di massa e ottimizzazione delle risorse

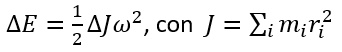

La riduzione della massa di un componente meccanico rappresenta una delle strategie più dirette e immediate per diminuire l’impatto ambientale di un prodotto. Un minor peso implica in genere un minor consumo di materiale, una riduzione dell’energia necessaria per la produzione e, in molti casi, una diminuzione dei costi di trasporto e di esercizio. Nei sistemi in movimento, come veicoli o impianti con parti rotanti, la riduzione di massa contribuisce anche a ridurre i carichi dinamici, migliorare l’efficienza energetica e prolungare la vita utile di altri componenti. Se, per esempio, consideriamo un organo meccanico rotante, il risparmio energetico derivante dal suo alleggerimento si può quantificare nella riduzione dell’energia cinetica (ΔE) da accumulare al suo interno, ottenuta diminuendo massa (mi) o raggio efficace (ri) alla velocità di rotazione di regime (ω):

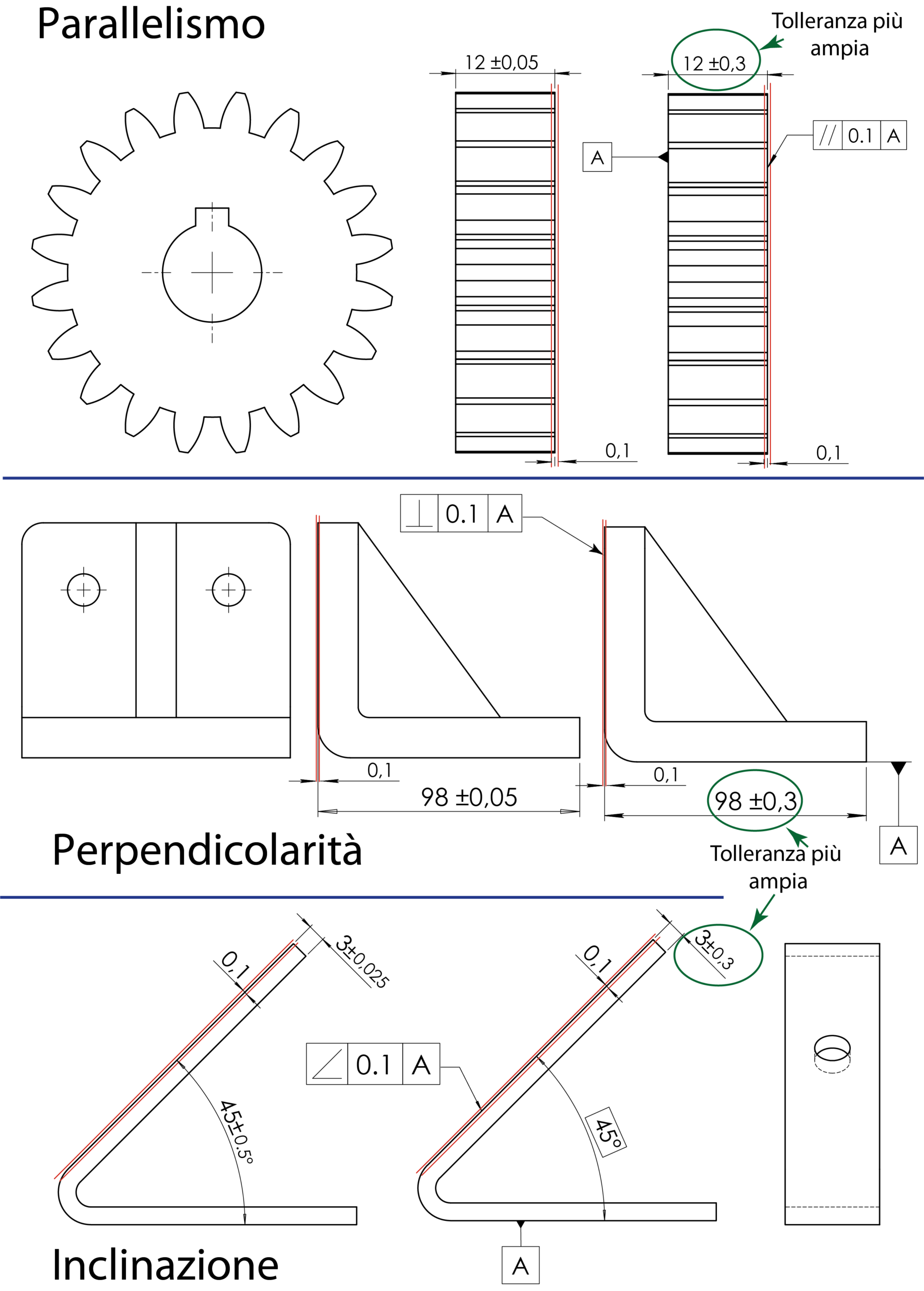

Tuttavia, il processo di alleggerimento non può essere condotto in maniera indiscriminata. Ogni intervento di riduzione di materiale deve garantire che il componente mantenga le prestazioni strutturali richieste, rispettando i fattori di sicurezza e le norme di riferimento. Un approccio razionale richiede quindi una valutazione accurata delle sollecitazioni, delle modalità di carico e delle condizioni di esercizio, per evitare di compromettere la resistenza a fatica, la rigidezza o la stabilità del sistema.

Le tecniche di ottimizzazione strutturale rivestono un ruolo centrale in questo contesto. L’analisi agli elementi finiti (FEM) consente di individuare le aree del componente in cui il materiale è sottoutilizzato, permettendo di ridurre gli spessori o modificare la geometria senza penalizzare le prestazioni. L’ottimizzazione topologica, in particolare, consente di rimuovere progressivamente il materiale dalle zone a bassa sollecitazione, generando strutture alleggerite che mantengono la distribuzione ottimale delle tensioni. Questo approccio, un tempo limitato dalla difficoltà di realizzare forme complesse, ha trovato una nuova applicazione grazie alle tecniche di produzione additiva, che permettono di realizzare geometrie organiche e reticolari difficilmente ottenibili con i metodi convenzionali.

Un’altra strategia è l’adozione di materiali ad alta resistenza specifica, ossia con un elevato rapporto tra resistenza meccanica e densità. Le leghe di alluminio, di titanio o i materiali compositi a matrice polimerica rinforzata con fibre sono esempi di soluzioni che consentono di ottenere un alleggerimento significativo, pur mantenendo un’adeguata capacità portante. È però necessario valutare l’impatto ambientale complessivo di questi materiali, che può risultare elevato nella fase di produzione, specialmente per metalli come il titanio o per compositi complessi. In tali casi, la sostenibilità può derivare solo da un bilancio positivo lungo l’intero ciclo di vita, ad esempio grazie a un risparmio energetico durante l’uso che compensi l’elevata energia incorporata nella fabbricazione.

La progettazione modulare può contribuire alla riduzione di massa attraverso l’uso di componenti multifunzionali, in grado di sostituire più parti singole e ridurre così il numero complessivo di elementi. Analogamente, l’integrazione di funzioni in un unico componente può eliminare la necessità di staffe, supporti o elementi di fissaggio aggiuntivi, diminuendo il peso complessivo e semplificando l’assemblaggio.

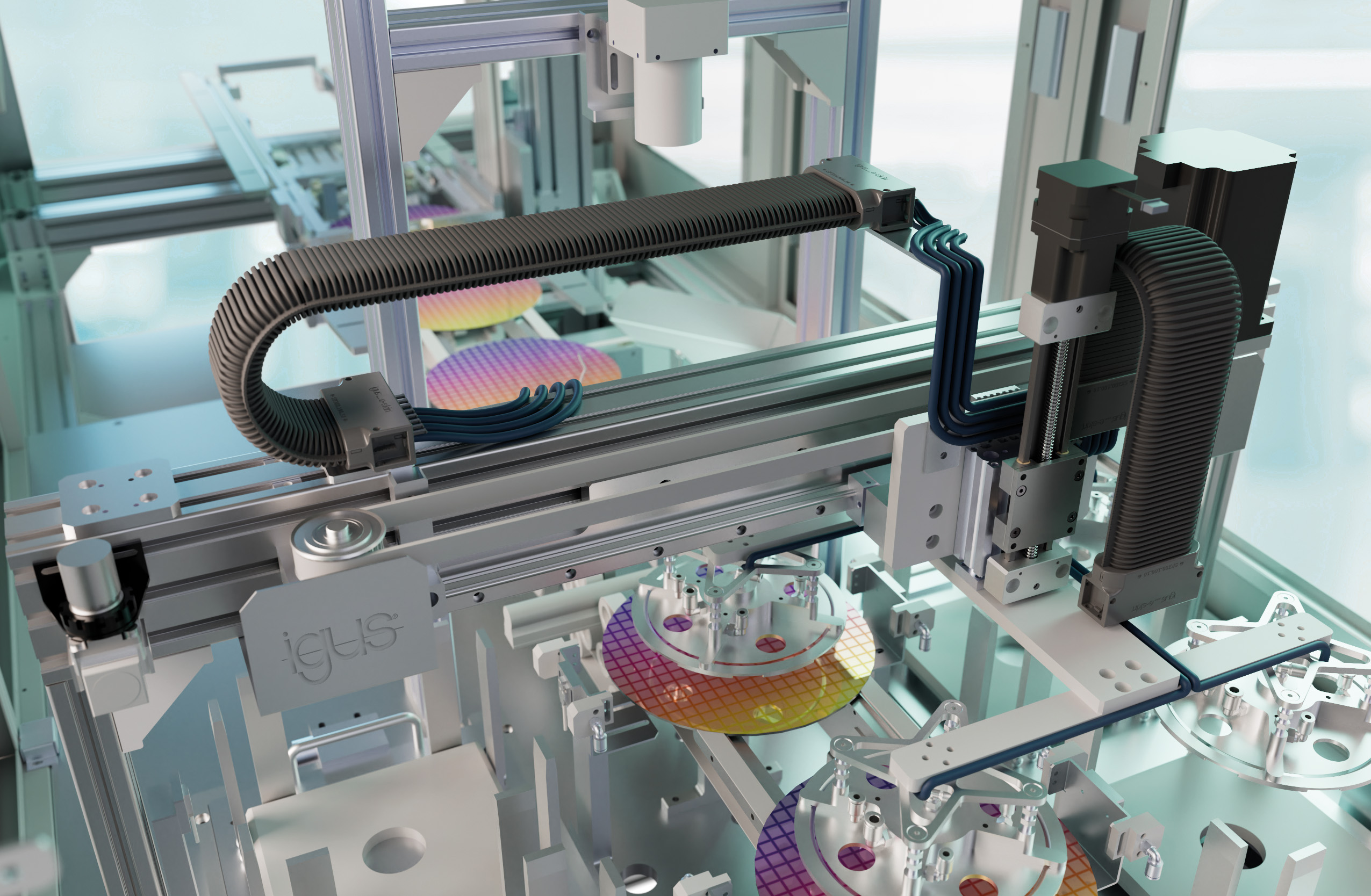

La riduzione di massa non riguarda solo i materiali metallici o strutturali. In ambito meccatronico, ad esempio, la sostituzione di attuatori idraulici o pneumatici con sistemi elettrici più compatti e leggeri può comportare un duplice vantaggio: minore consumo energetico e riduzione dell’impatto ambientale derivante dalla produzione e dalla manutenzione di componenti ausiliari. Anche la miniaturizzazione dei sistemi di controllo e la razionalizzazione dei cablaggi contribuiscono a contenere il peso e a ridurre l’uso di materie prime.

L’ottimizzazione delle risorse non si limita alla quantità di materiale impiegato, ma comprende anche la provenienza del materiale e il modo in cui viene trasformato. La scelta di fornitori che adottano processi produttivi a basso impatto, l’uso di materiali riciclati o provenienti da filiere certificate, e l’impiego di tecniche di lavorazione ad alta efficienza energetica sono tutti aspetti che concorrono a migliorare la sostenibilità complessiva. Inoltre, un’attenta pianificazione della catena di fornitura può ridurre i trasporti intermedi e le relative emissioni di CO₂.

In molti casi, la riduzione della massa di un componente si accompagna a un miglioramento della sua durabilità. Strutture più leggere possono ridurre i carichi su giunzioni e cuscinetti, minimizzando l’usura e allungando gli intervalli di manutenzione. Tuttavia, è necessario bilanciare questi vantaggi con la resistenza all’impatto, la protezione contro la corrosione e la compatibilità con le condizioni di esercizio reali.

La fase di progettazione rappresenta il momento più efficace per intervenire sulla massa e sull’uso delle risorse. Una volta che un componente è stato prodotto, le possibilità di migliorarne l’efficienza sono molto limitate. È quindi fondamentale integrare fin dall’inizio del processo progettuale strumenti di calcolo, simulazione e analisi comparative, così da orientare le scelte verso soluzioni leggere, sicure e sostenibili.

Uso di materiali riciclati e riciclabili

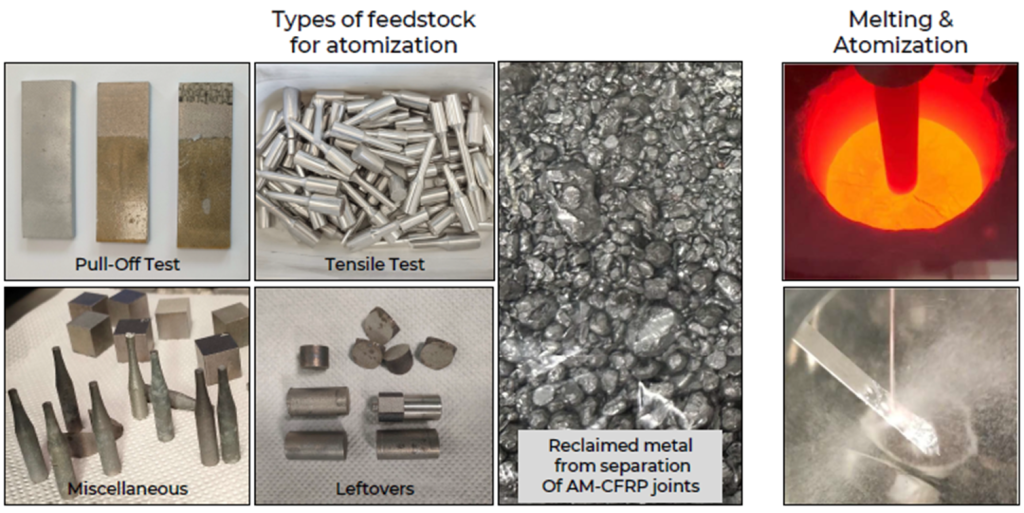

L’impiego di materiali riciclati e riciclabili nella progettazione costituisce una delle leve principali per ridurre l’impatto ambientale e favorire la transizione verso un’economia circolare. L’idea di fondo è duplice: da un lato, ridurre la domanda di materie prime vergini, la cui estrazione e lavorazione comportano elevati consumi energetici e notevoli emissioni; dall’altro, progettare componenti che, a fine vita, possano essere facilmente disassemblati e reinseriti nei cicli produttivi, minimizzando la quantità di rifiuti destinati allo smaltimento. Per stimare l’impatto ambientale (per esempio il GWP, Global Warming Potential, che indica quanto un gas serra contribuisce al surriscaldamento globale rispetto all’anidride carbonica) prodotto da un componente che include al suo interno una frazione (r) di materiali riciclati e una frazione primaria (1-r), si può usare un calcolo di questo tipo:

Il riciclo dei materiali metallici, come acciaio e alluminio, rappresenta un caso esemplare in cui i benefici ambientali sono ampiamente documentati. La produzione di acciaio riciclato mediante forni elettrici ad arco consente un risparmio energetico superiore al 60% rispetto alla produzione da minerale di ferro tramite altoforno. L’alluminio riciclato richiede fino al 95% di energia in meno rispetto alla produzione primaria da bauxite. Questi dati evidenziano come l’utilizzo di materiali riciclati possa ridurre in modo drastico il potenziale di riscaldamento globale e l’impatto complessivo di un prodotto, senza comprometterne le prestazioni, a patto che siano rispettati standard di qualità e specifiche tecniche adeguate.

Riciclo di polimeri e compositi

Venendo al riciclo di polimeri e compositi, la questione è più complessa. I polimeri termoplastici possono essere riciclati più volte, ma con una progressiva perdita delle loro proprietà meccaniche dovuta alla degradazione termica e ossidativa. La progettazione deve quindi prevedere la possibilità di riutilizzare tali materiali in applicazioni meno critiche, oppure di rigenerarli mediante additivi che ne ripristinino le prestazioni. I materiali compositi, in particolare quelli a matrice termoindurente, pongono problematiche ancora maggiori, poiché non possono essere fusi e riformati. In questo caso, le tecniche di riciclo meccanico o chimico, come la pirolisi o la solvolisi, permettono di recuperare le fibre di rinforzo, ma richiedono processi energivori e infrastrutture dedicate.

L’utilizzo di materiali riciclabili non si limita alla scelta della materia prima, ma coinvolge anche le modalità di progettazione. Ad esempio, la combinazione di materiali diversi in un unico componente può rendere difficoltoso il riciclo, specialmente se le parti sono incollate o fuse in modo permanente. L’adozione di giunzioni meccaniche reversibili, l’impiego di materiali compatibili tra loro nei processi di recupero e l’etichettatura chiara delle parti secondo standard riconosciuti sono pratiche che facilitano il riciclo e migliorano la qualità del materiale recuperato.

L’impatto ambientale ed economico della scelta dei materiali

Grazie a sistemi di marcatura permanente o a tecnologie di identificazione digitale, come i codici QR o i tag RFID, è possibile conservare informazioni precise sulla composizione del materiale, sul processo di produzione e sulle condizioni di utilizzo. Questi dati risultano preziosi al momento del riciclo, poiché permettono di selezionare e trattare i materiali in modo mirato, riducendo le impurità e migliorando le prestazioni del prodotto riciclato.

Dal punto di vista normativo, esistono requisiti e linee guida che promuovono l’impiego di materiali riciclati. Alcuni regolamenti fissano percentuali minime di contenuto riciclato in determinati prodotti, mentre i protocolli di certificazione ambientale, come il Cradle to Cradle Certified™ o l’Ecolabel UE, incentivano l’uso di materie prime secondarie e la progettazione per la riciclabilità. Parallelamente, le politiche industriali e fiscali di vari Paesi offrono agevolazioni o crediti d’imposta.

Non bisogna tuttavia trascurare le sfide tecniche ed economiche associate a questa strategia. I materiali riciclati possono presentare variabilità nelle proprietà meccaniche e chimiche, che richiedono controlli più rigorosi e talvolta modifiche progettuali per garantire le prestazioni richieste. Inoltre, il costo del materiale riciclato non è sempre inferiore a quello del materiale vergine, soprattutto in contesti in cui la domanda supera l’offerta o in cui i processi di riciclo richiedono tecnologie avanzate. In un’ottica di progettazione sostenibile, l’uso di materiali riciclati deve essere pianificato attentamente, valutando anche l’intero bilancio lungo il ciclo di vita del prodotto. Spesso risulta ottimale la combinazione di materiali riciclati di alta qualità con materiali vergini selezionati per specifiche funzioni critiche, mantenendo in ogni caso la possibilità di recupero a fine vita.

Progettazione per disassemblaggio, manutenzione e riuso

Integrare nella progettazione meccanica criteri che facilitino il disassemblaggio, la manutenzione e il riuso dei componenti è una delle strategie più efficaci per prolungare la vita utile dei prodotti e ridurre i rifiuti. Questo approccio si fonda sull’idea che un prodotto non debba essere considerato come un bene a vita unica, ma come un sistema modulare, aggiornabile e in grado di generare valore anche dopo la fine del suo primo ciclo di utilizzo. Progettare con queste logiche richiede un’attenta pianificazione sin dalla fase di concept, poiché le decisioni prese in questa fase influenzano in modo determinante la possibilità di intervenire in seguito su un componente senza danneggiarlo o renderne oneroso il recupero.

Disassemblaggio facilitato

La progettazione per il disassemblaggio (Design for Disassembly, DfD) mira a garantire che i componenti possano essere separati in modo rapido, sicuro e senza danneggiamenti. Questo obiettivo può essere perseguito attraverso scelte costruttive come l’uso di giunzioni meccaniche reversibili al posto di adesivi o saldature permanenti, oppure mediante la standardizzazione delle connessioni per ridurre il numero di utensili necessari. Una buona progettazione prevede inoltre l’accessibilità diretta ai punti di smontaggio, evitando di dover rimuovere componenti non coinvolti nell’intervento. Questi criteri non solo agevolano il recupero dei materiali a fine vita, ma riducono i tempi e i costi delle operazioni di manutenzione ordinaria e straordinaria. Nei settori in cui i tempi di fermo impianto rappresentano un costo significativo, come nell’automazione industriale o nella produzione di energia, il disassemblaggio facilitato diventa un fattore di competitività oltre che di sostenibilità.

Progettazione orientata alla manutenzione

La manutenzione è un elemento cruciale per garantire la durata e l’affidabilità di un componente. Progettare per la manutenzione (Design for Maintenance, DfMtn) significa prevedere modalità di intervento semplici, sicure e con il minimo impatto sul resto del sistema. Ciò include la possibilità di sostituire singoli componenti soggetti a usura senza dover smontare intere sottostrutture, e l’integrazione di sistemi di monitoraggio che segnalino in anticipo la necessità di interventi. L’introduzione di sensori per il monitoraggio delle condizioni operative, collegati a piattaforme di diagnostica predittiva, consente di pianificare la manutenzione in base allo stato effettivo del componente, riducendo sprechi di risorse e prevenendo guasti improvvisi. Questa filosofia si integra perfettamente con i principi dell’Industria 4.0 e della manutenzione predittiva basata sui dati.

Strategie per il riuso e la rigenerazione

Il riuso e la rigenerazione rappresentano la fase più avanzata della progettazione sostenibile, poiché permettono di estendere il ciclo di vita dei componenti ben oltre la loro funzione originaria. Progettare per il riuso significa pensare a componenti che possano essere reimpiegati in altri sistemi, magari con minime modifiche, mantenendo prestazioni e sicurezza.

La rigenerazione, invece, consiste nel riportare un componente usato a uno stato pari o superiore a quello iniziale, attraverso processi di revisione, sostituzione di parti critiche e aggiornamento tecnologico. Per rendere possibile questo approccio, la progettazione deve considerare fin da subito la selezione di materiali e finiture che mantengano le prestazioni nel tempo e che resistano a più cicli di smontaggio e rimontaggio. Anche la tracciabilità gioca un ruolo fondamentale: registrare la storia di utilizzo di un componente, incluse le condizioni operative e gli interventi eseguiti, consente di valutarne l’idoneità al riuso o alla rigenerazione, riducendo i rischi e migliorando la qualità del prodotto finale.

In sintesi, la progettazione per disassemblaggio, manutenzione e riuso non è soltanto un insieme di accorgimenti tecnici, ma un approccio integrato nella concezione dei componenti industriali. Integrando queste strategie, si ottiene un duplice vantaggio: da un lato, si riduce l’impatto ambientale grazie alla diminuzione dei rifiuti e al riutilizzo delle risorse; dall’altro, si crea un valore economico aggiunto attraverso la riduzione dei costi di manutenzione, il prolungamento della vita utile e l’apertura a nuovi modelli di business basati su servizi di rigenerazione e aggiornamento. In un contesto industriale sempre più orientato alla sostenibilità e alla competitività globale, queste pratiche si candidano a diventare elementi distintivi delle imprese più innovative e responsabili.