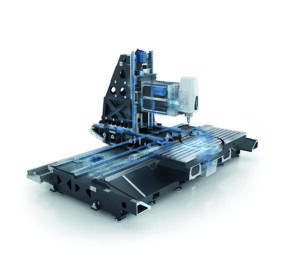

La DMF 200|8 di DMG Mori stabilisce nuovi standard nella lavorazione a 5 assi, ad elevata precisione e produttività, di componenti strutturali e inserti per stampi lunghi fino a 2.300 millimetri.

“Con la DMF 200|8, DMG Mori – afferma Markus Rehm, Managing Director di DECKEL MAHO Seebach – è riuscita a continuare la storia di successo delle macchine a montante mobile della serie a 5 assi, con oltre 2.700 macchine installate fino ad oggi sul mercato. Pertanto, l’anteprima mondiale è anche sinonimo di prestazioni di lavorazione di precisione assoluta, che porta la serie a montante mobile a un livello mai visto prima. Con una tavola rigida di 2.300 x 850 mm e corse di 2.000 x 800 x 850 mm, la DMF 200|8 offre, agli utilizzatori del settore die & mould e aerospace, spazio sufficiente per lavorare in modo flessibile anche componenti strutturali lunghi o inserti per stampi”.

Il carico della tavola è di 2.000 kg. Durante lo sviluppo del nuovo concetto macchina, l’area di lavoro è stata ottimizzata grazie all’innovativo cambio utensile. Ciò avviene dietro la tavola di lavoro: un cambio utensile veloce, esente da collisioni e garante della massima sicurezza di processo, in modo da poter utilizzare l’intera superficie di bloccaggio. Rispetto al modello precedente, l’area di lavoro della DMF 200|8 è più ampia di oltre il 50%, creando nuove possibilità per la lavorazione di componenti complessi. Dotare la DMF 200|8 di utensili lunghi 400 mm è un punto di forza unico in questa classe di macchine.

Massima precisione di lavorazione per minime tolleranze dei componenti

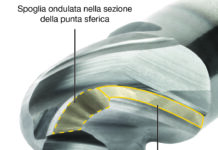

Una caratteristica di notevole importanza per le macchine a montante mobile di DMG MORI è la stabilità, di cui ovviamente DMG MORI ne ha tenuto conto nello sviluppo della nuova versione. La DMF 200|8 è stata progettata in modo tale che l’asse Y a sbalzo assicuri una rigidità costante della macchina lungo tutta la corsa. Le tre guide lineari nell’asse X rinforzano la stabilità della macchina e creano la base necessaria per lavorazioni altamente precise e produttive. Anche con la slitta a Y completamente estesa, è possibile accedere facilmente alla massima potenza del mandrino senza che la macchina si sollevi. Le estese misure di raffreddamento di serie garantiscono un’elevata precisione termica a lungo termine con le tolleranze più piccole, mentre le viti a ricircolo di sfere ad azionamento diretto negli assi Y e Z garantiscono le migliori finiture superficiali. La DMF 200|8 vanta una velocità di rapido di 50 m/min di serie. Grazie al motore lineare sull’asse X disponibile in opzione, raggiunge fino a 80 m/min, assicurando una lavorazione dinamica e altamente produttiva in ogni momento. La testa portafresa dell’asse B – la sua coppia di serraggio massima è di 6.000 Nm – offre un campo di brandeggio di +/- 120° e quindi la flessibilità necessaria nella lavorazione a 5 assi. Un ampio sistema di mandrini modulari completa la varietà di attrezzature. Di serie è integrato un mandrino speedMASTER da 15.000 min/giri. “Naturalmente con una garanzia di 36 mesi, indipendentemente dalle ore mandrino,” aggiunge Markus Rehm. All’interno del sistema di mandrino modulare è inoltre disponibile una versione ad alta coppia da 200 Nm, così come un mandrino da 20.000 giri/min.

Automatizzata e digitalizzata

Sul lato del controllo, la DMF 200|8 è dotata di CELOS e SIEMENS e viene fornita di serie con l’ultima versione CELOS, offrendo agli utilizzatori un’ottima base per la loro produzione digitalizzata. Markus Rehm menziona inoltre quanto la nuova macchine a montante mobile sia orientata ad una produzione competitiva e orientata al futuro: “La DMF 200 | 8 offre un’interfaccia per la produzione automatizzata, ad esempio con il nostro pallet PH Cell”.