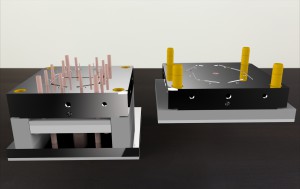

G.S. s.a.s è un piccolo studio tecnico a conduzione famigliare, è “entrato” nel progetto Fabbrica Digitale tramite un contatto ricevuto da Delcam Italia, fornitore del software utilizzato dallo studio per la progettazione 3D e messa in tavola 2D dei progetti che vengono commissionati, nello specifico la versione utilizzata è PowerSHAPE 2014_Tool-Maker specifica per la realizzazione di stampi. Nel caso specifico per la progettazione dello stampo alette XAM 2.1 lo studio ha avuto modo di interfacciarsi senza alcun problema con altri software utilizzati dalle altre realtà che hanno partecipato a questo progetto. “Personalmente – afferma Moreno Ghirone – ritengo la cosa molto importante, in quanto molte volte l’utilizzo di software diversi viene visto come un “problema” che esisteva in parte alcuni anni fa con alcuni sistemi e che imponeva l’uso del medesimo software tra chi proponeva il lavoro e chi eseguiva progetto, stampo ecc…”.Ricevuto il file del modello 3D, in prima fase è stata fatta una valutazione relativa alla stampabilità del particolare, riscontrate alcune necessità, è stato contattato chi aveva eseguito il modello preliminare per valutare eventuali margini per apportare delle “migliorie” come diminuire lo spessore e inserire delle spoglie per migliorarne la stampabilità. Successivamente contattato lo stampista, è emersa la necessità di fornire lo stampo con dei sensori per il controllo delle pressioni di stampaggio, si è stabilito come sistemare i particolari nello stampo ed stata avviata la procedura per l’analisi della simulazione di riempimento con software apposito, per mezzo del quale è stata trovata la posizione ottimale per l’iniezione. La prima soluzione con punto iniezione verso una estremità del pezzo, dava come risultato una distorsione accentuata del pezzo, mentre iniettando in zona centrale la deformazione risulta più contenuta. Stabilite queste priorità si è proceduto alla realizzazione di una bozza 3D dello stampo che è stata valutata con lo stampista e grazie agli accordi precedentemente presi, non essendo emerse particolari problematiche, si è passati alla finitura del progetto 3D che è stato inviato via posta elettronica allo stampista per poter procedere alla realizzazione dello stampo.

G.S. s.a.s è un piccolo studio tecnico a conduzione famigliare, è “entrato” nel progetto Fabbrica Digitale tramite un contatto ricevuto da Delcam Italia, fornitore del software utilizzato dallo studio per la progettazione 3D e messa in tavola 2D dei progetti che vengono commissionati, nello specifico la versione utilizzata è PowerSHAPE 2014_Tool-Maker specifica per la realizzazione di stampi. Nel caso specifico per la progettazione dello stampo alette XAM 2.1 lo studio ha avuto modo di interfacciarsi senza alcun problema con altri software utilizzati dalle altre realtà che hanno partecipato a questo progetto. “Personalmente – afferma Moreno Ghirone – ritengo la cosa molto importante, in quanto molte volte l’utilizzo di software diversi viene visto come un “problema” che esisteva in parte alcuni anni fa con alcuni sistemi e che imponeva l’uso del medesimo software tra chi proponeva il lavoro e chi eseguiva progetto, stampo ecc…”.Ricevuto il file del modello 3D, in prima fase è stata fatta una valutazione relativa alla stampabilità del particolare, riscontrate alcune necessità, è stato contattato chi aveva eseguito il modello preliminare per valutare eventuali margini per apportare delle “migliorie” come diminuire lo spessore e inserire delle spoglie per migliorarne la stampabilità. Successivamente contattato lo stampista, è emersa la necessità di fornire lo stampo con dei sensori per il controllo delle pressioni di stampaggio, si è stabilito come sistemare i particolari nello stampo ed stata avviata la procedura per l’analisi della simulazione di riempimento con software apposito, per mezzo del quale è stata trovata la posizione ottimale per l’iniezione. La prima soluzione con punto iniezione verso una estremità del pezzo, dava come risultato una distorsione accentuata del pezzo, mentre iniettando in zona centrale la deformazione risulta più contenuta. Stabilite queste priorità si è proceduto alla realizzazione di una bozza 3D dello stampo che è stata valutata con lo stampista e grazie agli accordi precedentemente presi, non essendo emerse particolari problematiche, si è passati alla finitura del progetto 3D che è stato inviato via posta elettronica allo stampista per poter procedere alla realizzazione dello stampo.

Home » L’esperienza dello studio tecnico nella progettazione dello stampo

L’esperienza dello studio tecnico nella progettazione dello stampo

Condividi

Articoli correlati

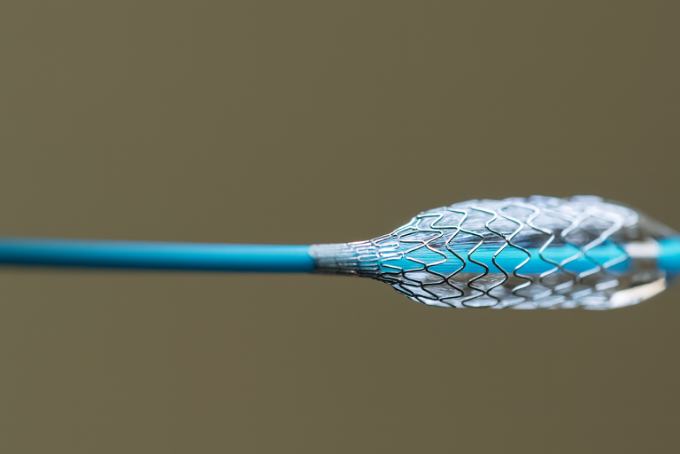

Progettazione di componenti a “memoria di forma”

I materiali a memoria di forma, comunemente indicati con l’acronimo SMA (Shape Memory Alloys), costituiscono una classe di leghe metalliche caratterizzate dalla capacità di recuperare una forma geometrica predeterminata dopo aver subito deformazioni apparenti permanenti, grazie a un particolare meccanismo

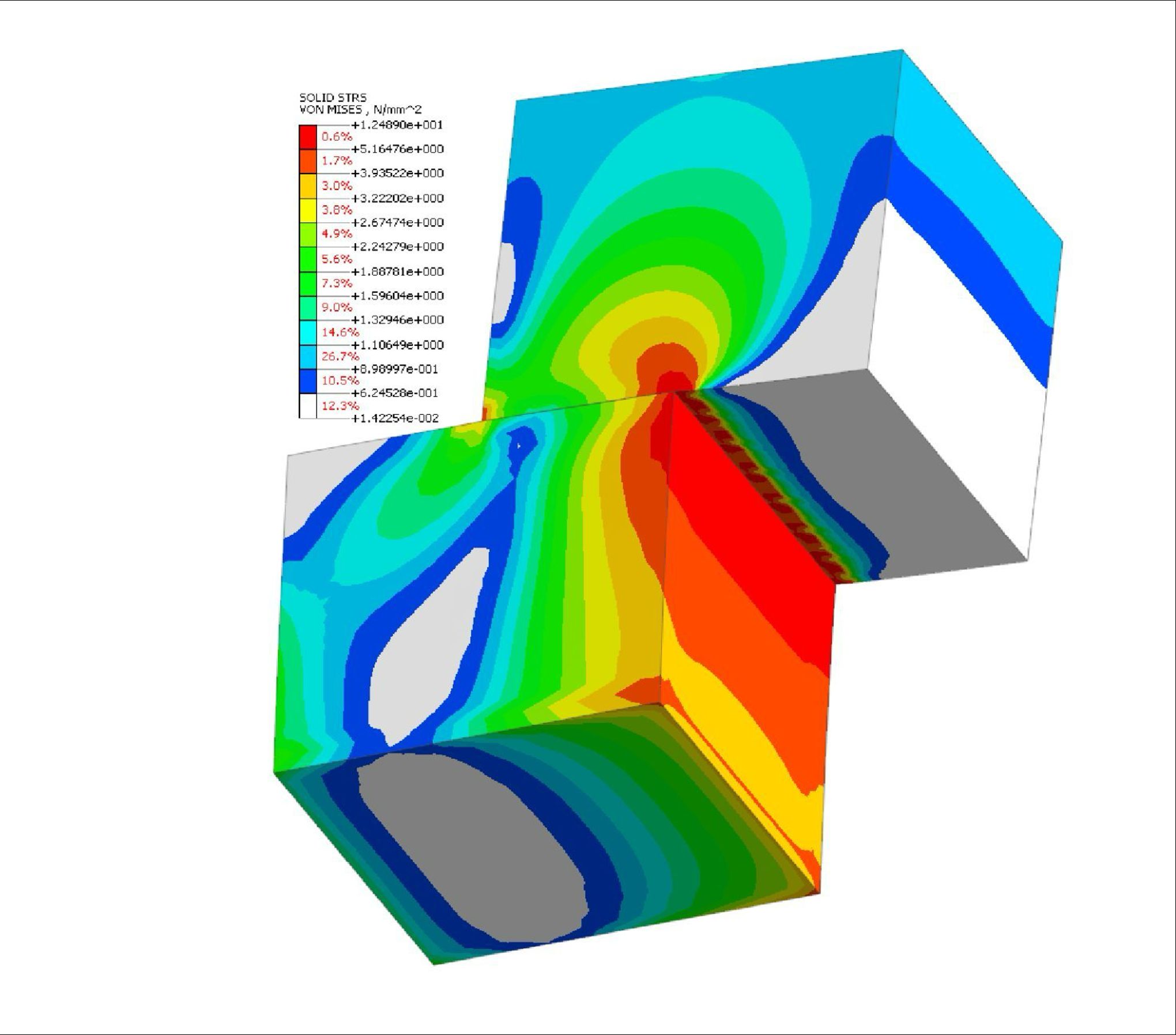

La modellazione dei contatti nelle analisi agli elementi finiti

Un cosiddetto “problema di contatto” è classificabile come una non linearità al contorno, in cui sia lo spostamento, sia la forza di contatto sono incognite del problema. A differenza di altri tipi di simulazione in cui alcuni nodi della mesh

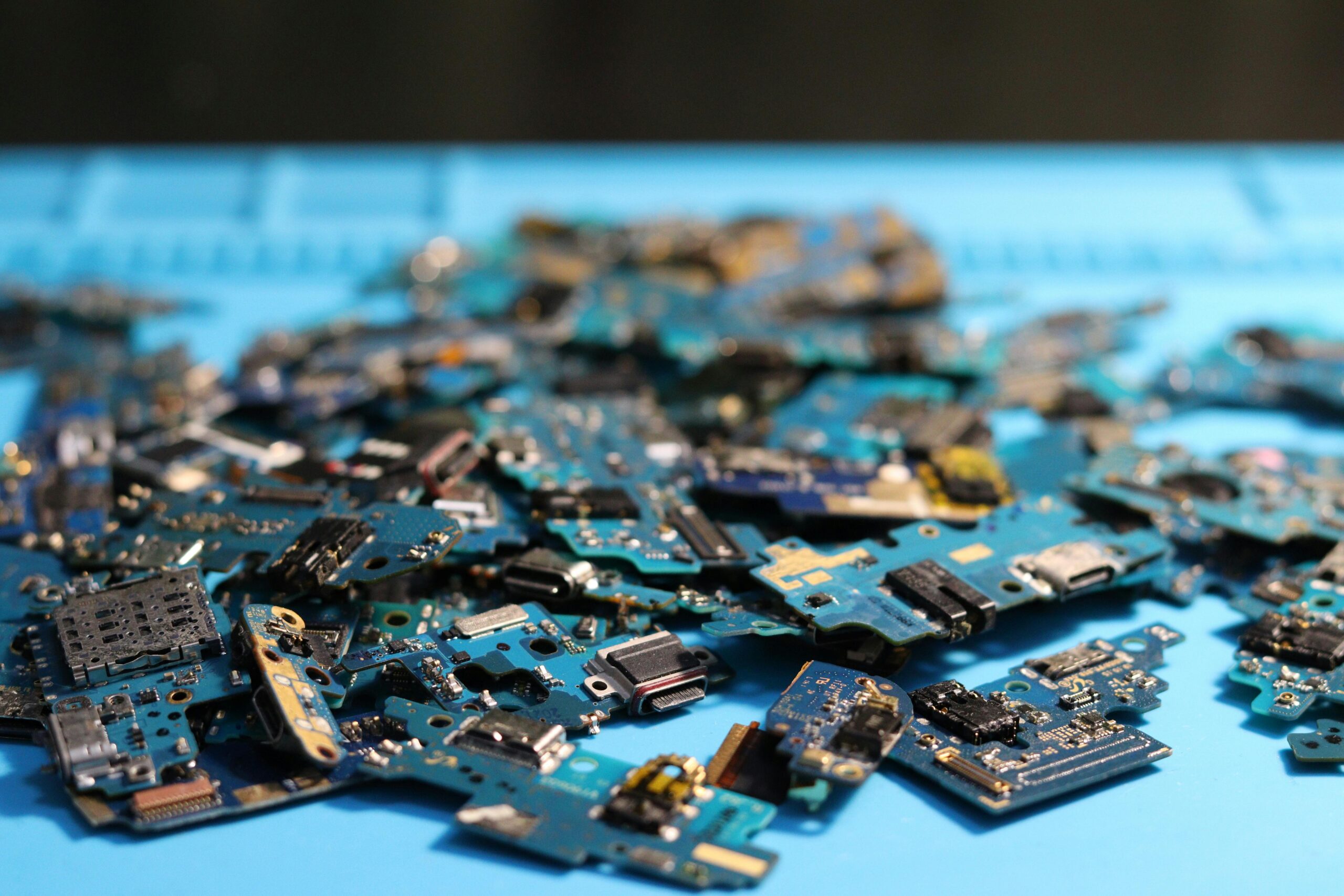

Un approccio innovativo sviluppato dalla Flinders University lancia la nuova corsa all’oro

Un approccio innovativo sviluppato dalla Flinders University promette di trasformare il recupero dell’oro da rifiuti elettronici e minerali, eliminando l’uso di reagenti tossici. L’oro rappresenta una risorsa strategica per l’industria globale, impiegato in settori che spaziano dall’elettronica all’aerospazio, dalla medicina

Avatr: la rivoluzione della produzione automobilistica intelligente

Il nuovo impianto “fabbrica-5G-AI” ad alta automazione di Avatr Technology a Chongqing (Cina), frutto della cooperazione con Changan, Huawei e China Unicom, apre un’era di produzione flessibile e iper-personalizzata nel mercato EV. Negli ultimi anni la transizione verso la mobilità