Come digital twin e simulazione stanno cambiando il mestiere del progettista industriale.

Cosa succede quando il settore dei macchinari industriali deve affrontare sfide sempre più difficili? Da un lato robot intelligenti capaci di ridurre la forza lavoro del 30%, dall’altro supply chain sempre più instabili (il 70% degli OEM segnala un peggioramento); e ancora: emissioni da monitorare, margini che si assottigliano (il 45% dei produttori registra profitti sotto il 10%) e un dato che fa riflettere: quattro macchine su dieci presentano difetti legati a progettazione o produzione.

Non è più una questione di “fare bene il proprio lavoro”: oggi, per un progettista industriale, la vera sfida è cambiare radicalmente approccio.

Digital-first: un cambio di paradigma

La soluzione è adottare un’approccio digital-first. Significa smettere di ragionare solo in termini di prototipo fisico e iniziare a lavorare adottando il digital twin, utilizzando la collaborazione integrata tra teams di progettisti e sperimentatori e dati sempre aggiornati. Il risultato? Decisioni più rapide, meno errori e sviluppo anticipato di macchine sostenibili e competitive.

Dal concetto alla macchina: meno tentativi, più precisione

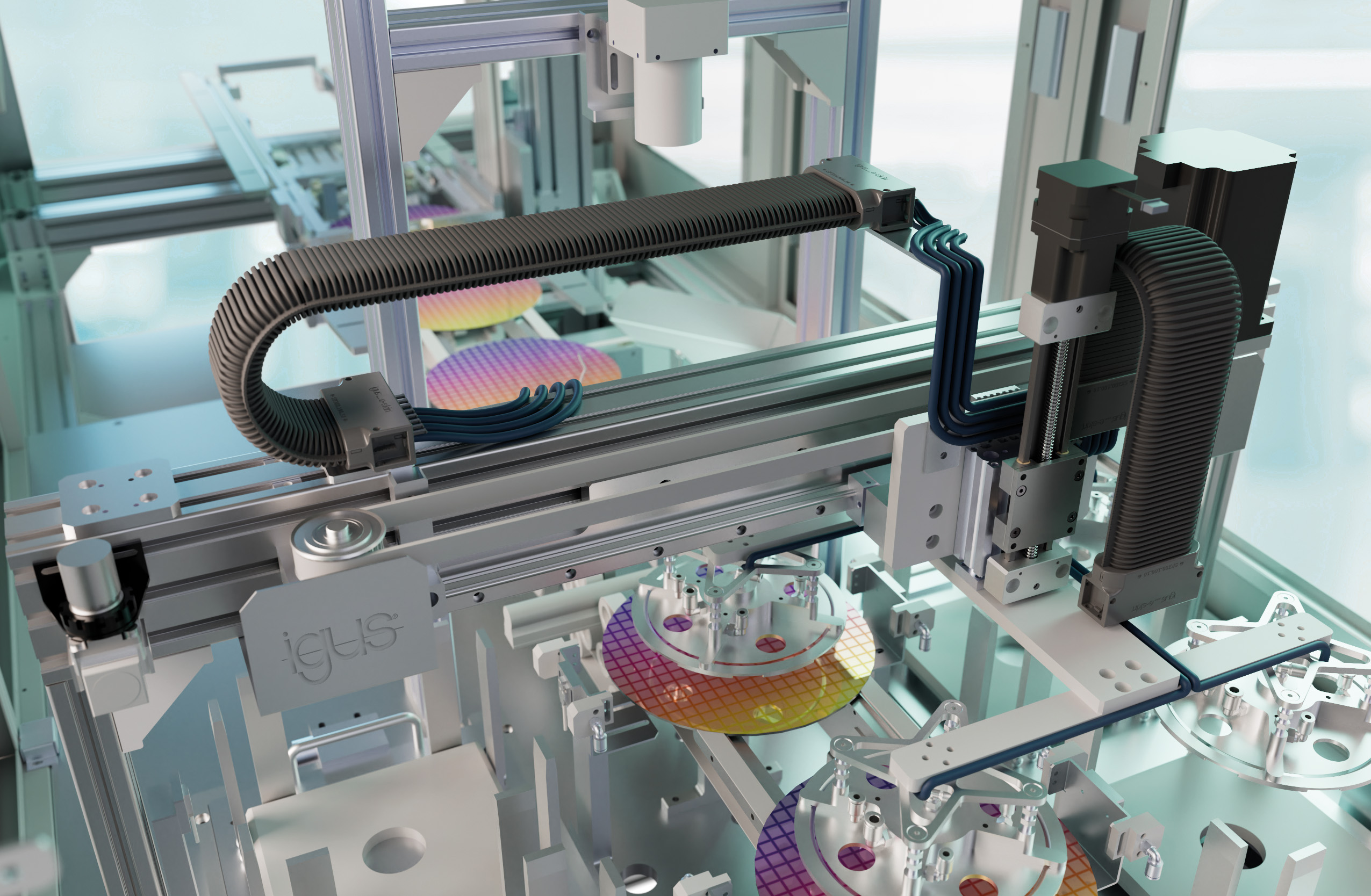

La fase di concept design diventa cruciale: con strumenti di simulazione 1D come Simcenter Amesim è possibile tradurre requisiti in obiettivi funzionali, dimensionare attuatori e testare vari scenari prima ancora di costruire. Alcune aziende hanno già visto risultati concreti, come una riduzione del 20% dei prototipi fisici.

Frontloading: prevedere i problemi prima che diventino costosi

“Simulare presto per risparmiare dopo”: questo è il principio del frontloading. Mitsubishi Materials, ad esempio, ha integrato lo strumento di simulazione termo-fluidodinamico Simcenter FLOEFD direttamente nel CAD, migliorando le prestazioni dei suoi sistemi: +11% di portata del liquido di raffreddamento, +57% di velocità di picco e +40% di vita utile dei componenti.

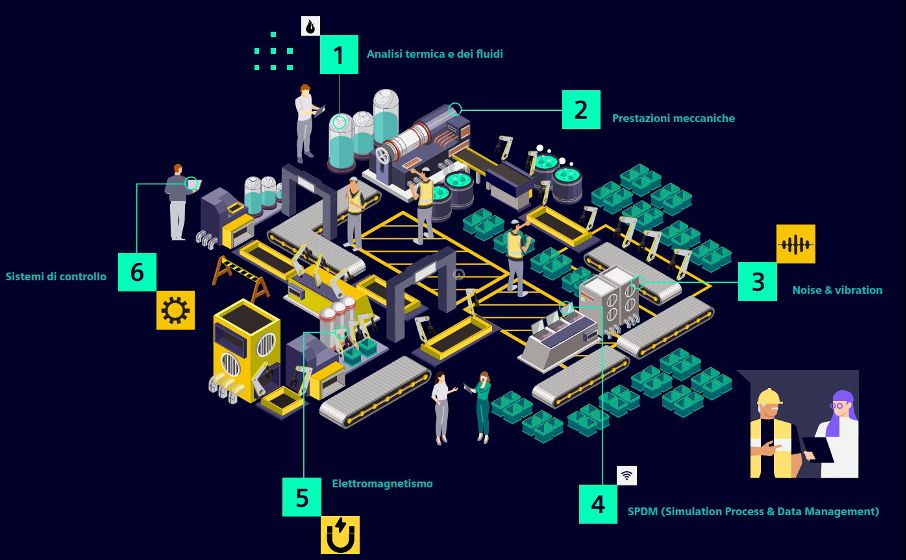

Simulazione multifisica: la macchina non è mai solo meccanica

La progettazione oggi è multidominio: meccanica, fluidodinamica, acustica, vibrazioninale, elettromagnetica. E i casi concreti parlano chiaro:

- Shenyang Machine Tool ha dimezzato i tempi di simulazione.

- Homag ha migliorato precisione e affidabilità analizzando vibrazioni e rumore.

- Un produttore di forni per ceramica ha ridotto del 10% il consumo di combustibile con una simulazione al 99% di accuratezza.

Virtual commissioning: collaudare prima di costruire

Il commissioning virtuale permette di testare logiche di controllo, consumi e vibrazioni ancora prima di avere la macchina reale. Un produttore di macchine per imballaggio ha già sfruttato un digital twin per monitorare la tensione del nastro, riducendo tempi di inattività e relativi costi.

Al momento del collaudo fisico i benefici sono tangibili: Agfa Graphics ha registrato interventi in loco più rapidi del 40% e una riduzione del 30% dei costi di attrezzature e formazione.

Dal digital risk twin al digital twin eseguibile

Simulare oggi significa anche prevedere il futuro. Con il digital risk twin è possibile anticipare guasti e valutare affidabilità e sicurezza. Con il digital twin eseguibile, invece, si integrano sensori fisici e virtuali per monitorare ciò che non è direttamente misurabile.

Un produttore di macchine CNC ha raggiunto rilevamenti in 400 ms con una precisione di 20 μm.

Un nuovo ruolo per il progettista industriale

Il progettista non è più solo chi disegna una macchina, ma chi orchestra dati, modelli e simulazioni per garantire performance, sostenibilità e redditività. Il vero rischio non è progettare male, ma non cambiare approccio.

Vuoi scoprire casi reali e approfondire tutte le strategie?

Versione di prova gratuita Simcenter

Simcenter 3D trial

Contattaci per saperne di più

Marco Maggi

Portfolio Development Manager

Siemens Digital Industries Software