L’introduzione di nuovi materiali ha stimolato l’innovazione nei processi di lavorazione per profilatura a freddo, consentendo di migliorare la qualità del prodotto laminato e di ridurre alcune criticità tipiche di questa lavorazione. Per prevedere il comportamento del laminatoio durante il processo è fondamentale ricorrere a simulazioni numeriche, ma il comportamento non lineare del materiale impone l’adozione di approcci numerici adeguati, che devono essere preventivamente validati.

di Edoardo Masoero, Cristiana Delprete, Lorenzo Giorio, Giacomo Maculotti, Eugenio Brusa, Luca Caneparo

Obiettivo del seguente lavoro è fornire al progettista uno strumento affidabile per prevedere il comportamento della linea di profilatura del prodotto laminato e supportarne la definizione del layout finale. Sono analizzate due linee per la lavorazione di lamiere sottili in acciaio, caratterizzate da sezioni trasversali di tipo W e Ω. La prima è utilizzata per validare il modello numerico, mediante confronto con campioni fisici specifici; la seconda, ancora in fase di progettazione, è simulata per valutarne preventivamente le prestazioni.

La profilatura a freddo

La profilatura a freddo è impiegata per la produzione di manufatti in cui i requisiti dimensionali non siano particolarmente rigorosi. Negli ultimi anni, la profilatura si è evoluta migliorandosi e si è ramificata in diverse varianti. Tali tecnologie hanno trovato applicazione in settori in cui le tolleranze dimensionali sono più stringenti quali l’automotive e numerosi sistemi industriali. Inoltre, il processo di profilatura attualmente supporta diversi materiali, tra cui leghe di alluminio, leghe di titanio, acciai, acciai inossidabili (SS) e acciai avanzati ad alta resistenza (AHSS).

L’introduzione di nuovi materiali

L’uso degli AHSS è in aumento per soddisfare le stringenti normative sulle emissioni del settore automobilistico, garantendo al contempo maggiore efficienza e sicurezza. Gli AHSS combinano elevata resistenza con peso ridotto, ma la loro elevata resistenza meccanica è accompagnata da una ridotta duttilità che rappresenta una sfida nei processi di formatura, poiché può generare un effetto di ritorno elastico. Tale effetto deve essere attentamente gestito con l’uso di carichi maggiori sui rulli di profilatura, sebbene questo possa aumentare il rischio di difetti. Le tensioni interne generate dalla formatura possono infatti causare deformazioni indesiderate quali inarcamento (arching), campanatura laterale (camber), torsione (twist), ondulazioni (wave), ed effetto testa-coda (end-flare).

Esigenza fondamentale per i produttori di laminatoi a freddo è la capacità di prevedere le prestazioni del processo tramite una modellazione numerica efficace dell’intera linea produttiva. In questo lavoro, il metodo degli elementi finiti (FE) è impiegato per simulare due linee di profilatura di elementi del settore automobilistico utilizzando il software Hexagon Simufact Forming. Per validare il modello numerico, la ricerca è stata condotta in collaborazione con un produttore di linee di profilatura. Nella prima parte dell’articolo è simulata una linea esistente, denominata W in base alla sezione del laminato, per validare il modello mediante confronto della soluzione numerica con campioni reali prodotti in azienda; nella seconda si analizza una linea, denominata Ω, ancora in fase di progettazione con obiettivo predittivo per supportare le decisioni progettuali, ottimizzando il layout prima della costruzione. La linea W lavora l’acciaio AHSS 1180DP, la linea Ω l’acciaio AHSS 1400M.

Linea W

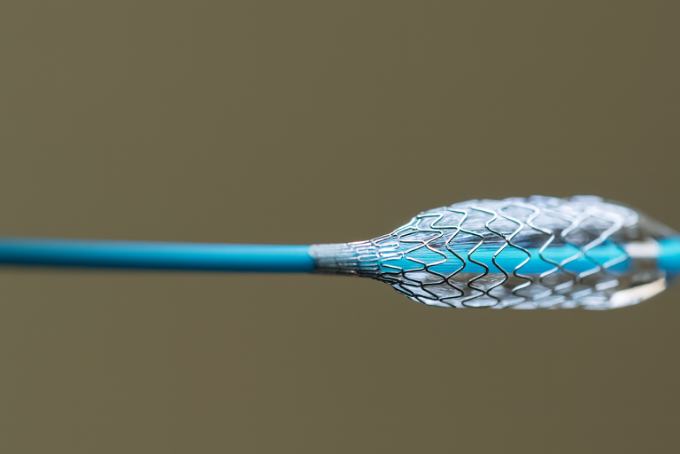

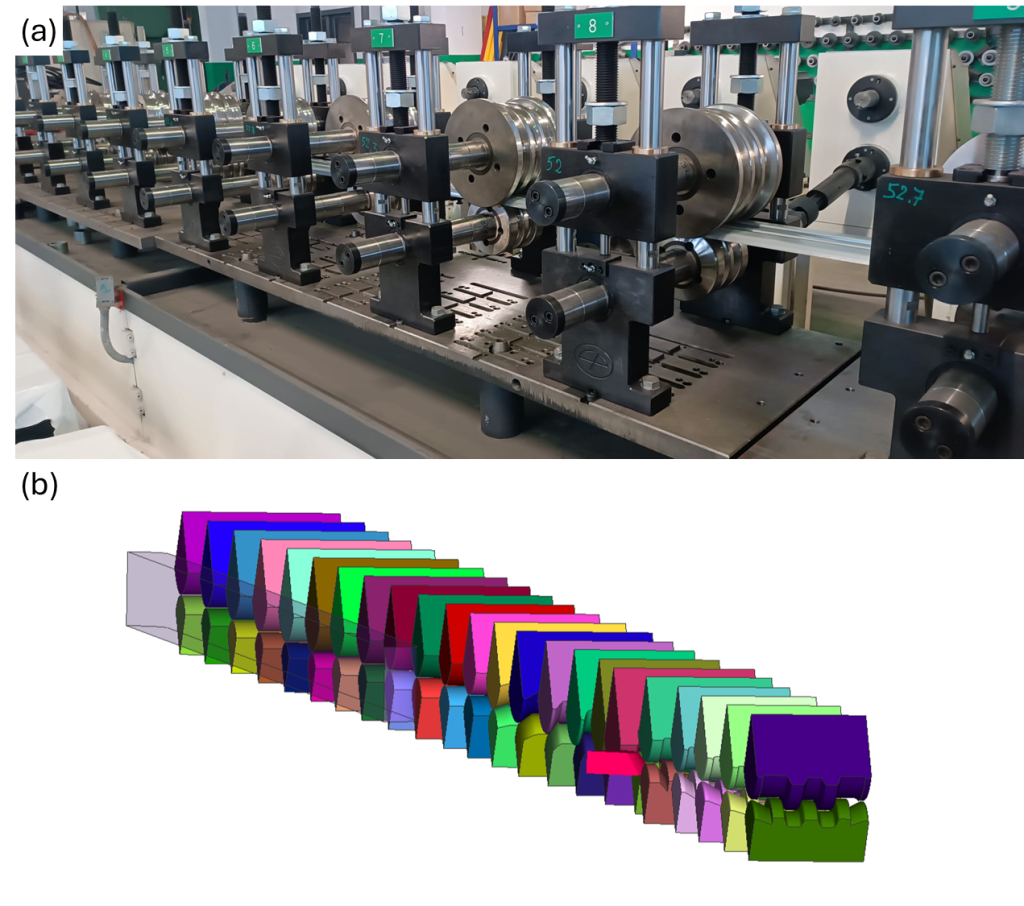

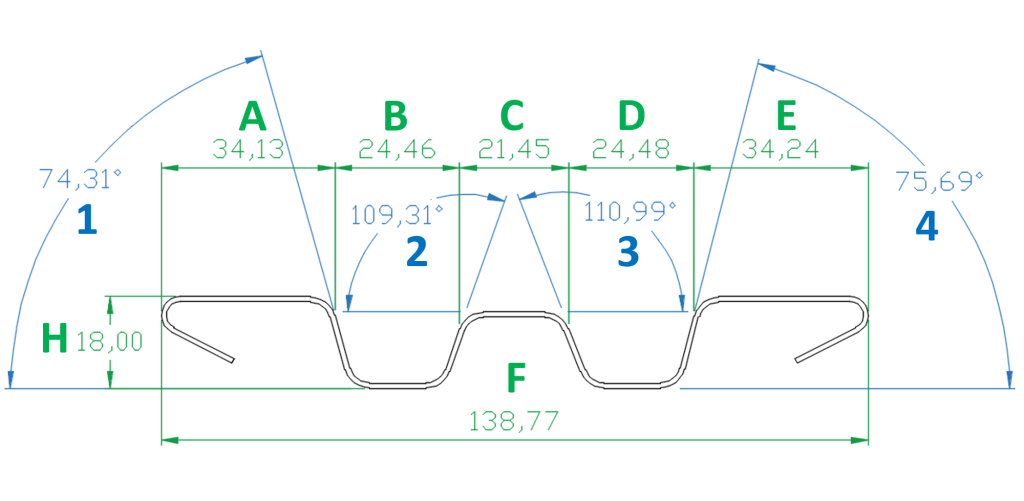

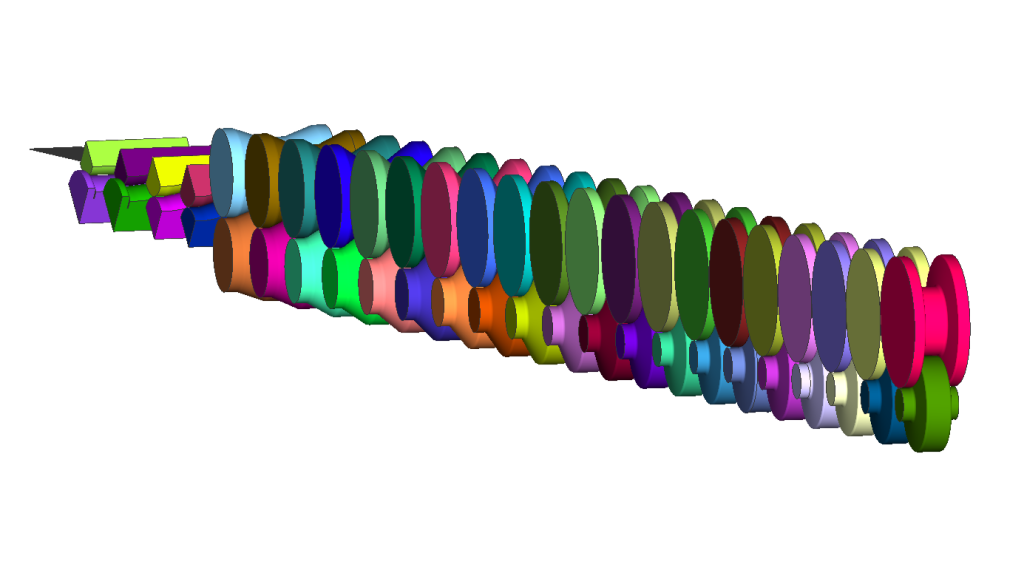

La linea si compone di 23 stazioni con 46 rulli (Fig.1).

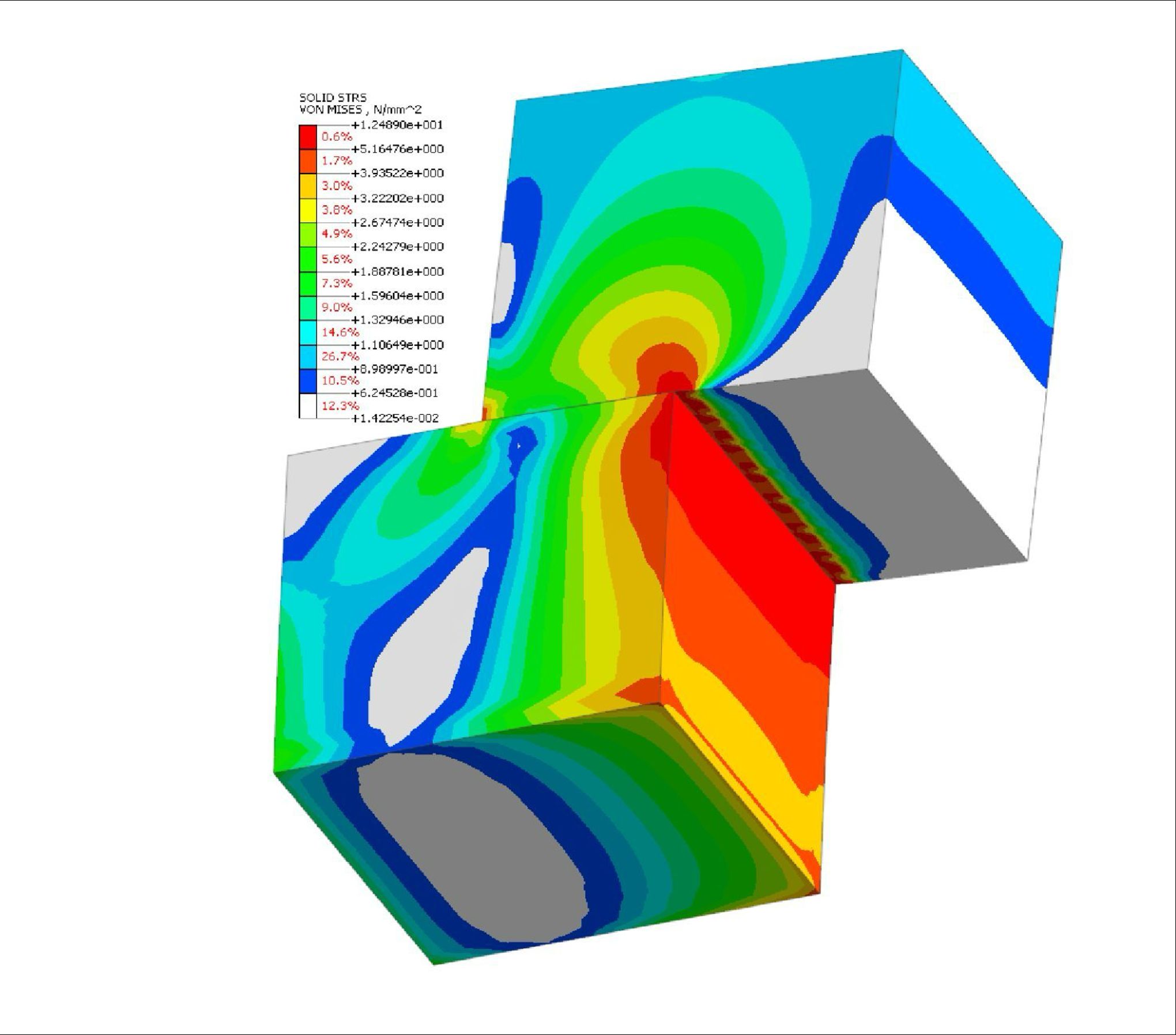

L’attenzione principale dell’analisi è rivolta al profilo della sezione del foglio. In modo da valutare le prestazioni del software su una sezione trasversale articolata (in Fig. 2, la sezione richiama la forma della lettera W, con alcune pieghe aggiuntive ai bordi).

Sviluppo del modello

Il modello, realizzato in base ai dati forniti dal produttore della linea W, utilizza le geometrie reali dei rulli e vede inseriti alcuni parametri che vanno a influire sul risultato: il materiale del foglio metallico, la mesh utilizzata, il tipo di attrito, la velocità di laminazione, la temperatura a cui avviene la lavorazione, il tipo di contatto, i vincoli. Nel modello sono inserite semplificazioni che hanno bassa influenza sul risultato, ma permettono di ridurre notevolmente i tempi di calcolo: l’attrito tra i rulli, l’effetto della forza di gravità, la deformazione elastica dei rulli, il loro movimento relativo rispetto al foglio e la loro rotazione. Dato che il profilato che via via si crea nel corso dell’operazione ha un’altezza finale H di soli 18mm (Fig. 2), è stato sufficiente modellare soltanto un quarto dei rulli (Fig. 1) a favore di una conseguente riduzione del tempo di calcolo.

I rulli sono considerati come corpi rigidi in quanto in letteratura questa semplificazione è ritenuta poco influente sulla simulazione, ma consente di ridurre significativamente i tempi computazionali. L’inerzia dei rulli ha un impatto trascurabile sui risultati, poiché non viene applicata alcuna accelerazione.

Nella simulazione, il processo è invertito rispetto alla realtà: i rulli sono avanzano lungo la direzione di formatura z rispetto alla lamiera in lavorazione, mentre il foglio rimane fermo. L’attrito è trascurato, come suggerito da Safdarian e Moslemi; i risultati numerici mostrano che l’attrito tra rullo e lamiera, così come la velocità della stazione di rullatura, non influenzano significativamente la deformazione longitudinale della lamiera.

Costruzione della linea

Ogni linea è sviluppata partendo dal cosiddetto “fiore”, che rappresenta la sequenza di forme intermedie che il foglio assume, dal coil iniziale al profilo finale, con l’obiettivo di ottimizzare il numero di passaggi, riducendoli a quelli essenziali, minimizzando il tempo di lavorazione, l’ingombro della linea e, di conseguenza, i costi. In base allo spessore, alla forma, alla dimensione e al materiale della lamiera il fiore viene sviluppato in modo da tenere in considerazione effetti quali il ritorno elastico del materiale. Nel caso in esame, il fiore è stato inizialmente sviluppato con il software Ubeco Profil che ne permette di velocizzare il processo di progettazione. Nella sequenza sono inclusi anche i rulli e le barre laterali utilizzate lungo il percorso di formatura della macchina reale.

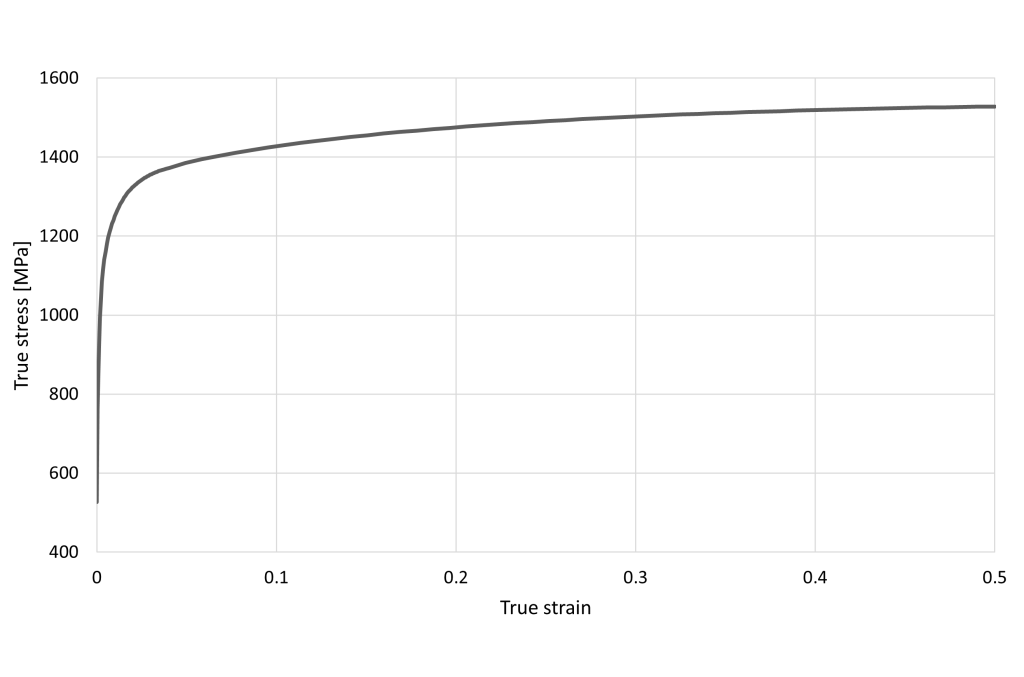

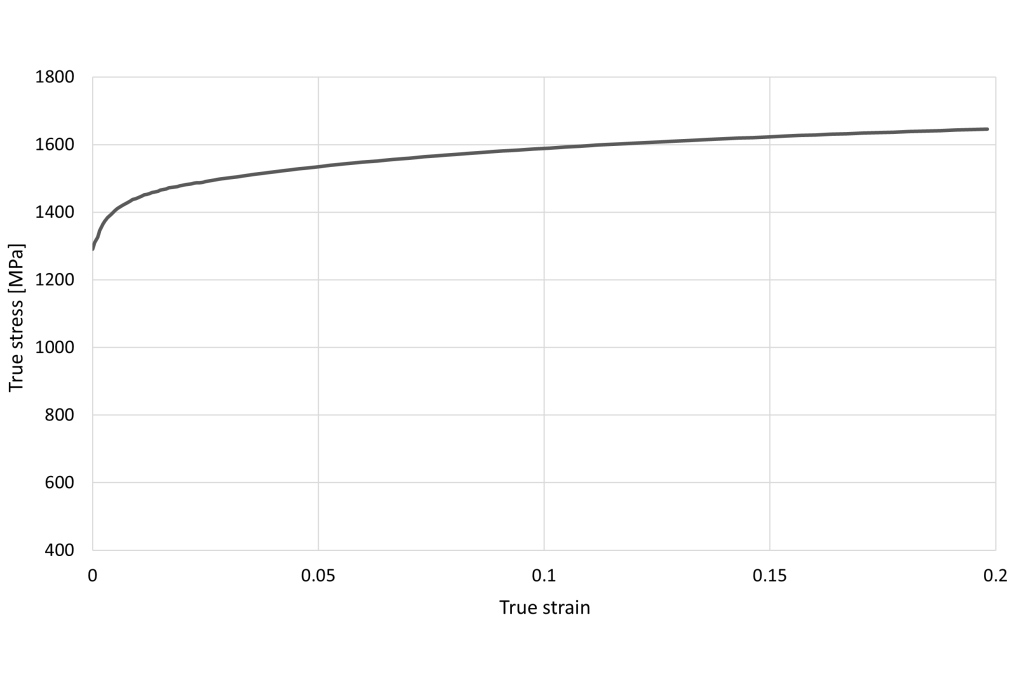

Il materiale utilizzato nella linea W è l’acciaio AHSS 1180DP, laminato a freddo con microstruttura dual-phase, sviluppata per rispondere ai requisiti di leggerezza e sicurezza richiesti dall’industria, tipico per le applicazioni automotive. Le sue caratteristiche di resistenza meccanica (Fig. 3) sono il risultato di prove eseguite presso il Laboratorio del Dipartimento di Ingegneria Meccanica e Aerospaziale del Politecnico di Torino.

Meshing

La creazione di una “buona” mesh del foglio è fondamentale per ottenere risultati affidabili, ma occorre trovare un equilibrio tra dimensione degli elementi (e quindi il loro numero) e le risorse computazionali disponibili. Ridurre la dimensione degli elementi e aumentarne il numero può migliorare l’accuratezza dei risultati. Tuttavia, aumenta anche esponenzialmente il tempo di calcolo e, superata una certa soglia, i miglioramenti diventano marginali, rendendo lo sforzo computazionale ingiustificato. Per ridurre al minimo il tempo di calcolo è stata utilizzata una mesh di dimensione variabile in lunghezza: nell’area anteriore di ingresso ai rulli, la dimensione media degli elementi è 2.5×2 mm, mentre nel corpo centrale sono 2.5×10 mm.

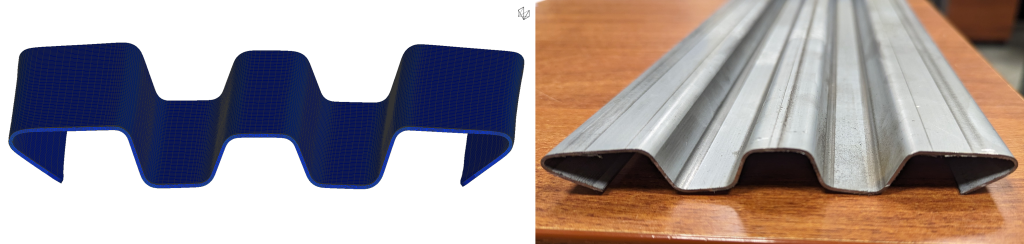

Nello spessore della lamiera sono stati utilizzati 3 elementi per simulare l’asse neutro. Se gli elementi più lunghi nel corpo centrale consentono di ridurre i tempi di calcolo, una mesh molto fine nella zona di alimentazione è invece fondamentale per evitare errori numerici, quali distorsione degli elementi e cancellazioni numeriche. Inoltre, nelle aree più sollecitate dalla piegatura, la dimensione degli elementi è stata ridotta lungo la larghezza del foglio per migliorare la precisione della simulazione. La lamiera è stata simulata con le seguenti dimensioni: lunghezza 650 mm, larghezza 214.4 mm, spessore 1 mm, per un totale di 59’340 elementi.

Risultati per la linea W

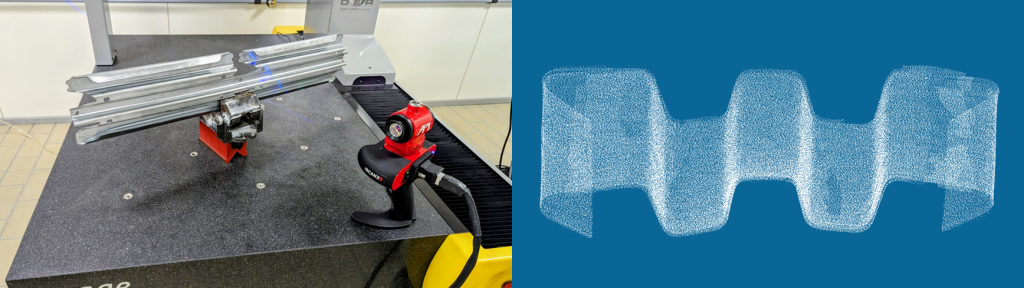

La simulazione è validata confrontando i risultati numerici con le misurazioni effettuate su un campione reale prodotto mediante la linea di profilatura reale (Fig. 4). Il campione profilato è stato misurato tramite scanner laser API iScan3D (associato a laser tracker API Radian R-20). La Figura 5 (sinistra) mostra il processo di scansione laser eseguito presso il laboratorio del Dipartimento di Ingegneria Gestionale e della Produzione del Politecnico di Torino, da cui si ottiene la nuvola di punti (Fig. 5 destra) utilizzata per le misurazioni. Per il confronto sono stati selezionati 6 bordi, da A a F, e 4 angoli del corpo centrale (Fig. 2). I bordi e gli angoli selezionati sono di rilievo rispetto alla geometria del componente.

| A | B | C | D | E | F | |

| Disegno CAD [mm] | 34.13 | 24.46 | 21.45 | 24.48 | 34.24 | 138.77 |

| Simulazione [mm] | 34.60 | 25.25 | 21.04 | 26.24 | 33.97 | 140.70 |

| Reale (campione) [mm] | 34.50 | 24.91 | 20.97 | 26.39 | 34.21 | 140.60 |

| Errore relativo [%] (Sim/Reale) | 0.29 | 1.36 | 0.33 | -0.57 | -0.70 | 0.07 |

| 1 | 2 | 3 | 4 | |

| Disegno CAD [deg] | 74.31 | 109.31 | 110.99 | 75.69 |

| Simulazione [deg] | 72.79 | 109.15 | 111.42 | 77.01 |

| Reale (campione) [deg] | 75.45 | 109.36 | 109.67 | 75.47 |

| Errore relativo [%] (Sim/Reale) | -3.53 | -0.19 | 1.60 | 2.04 |

Le Tabelle 1 e 2 riportano le misure secondo 3 fonti: dimensioni nominali da disegno CAD, risultati della simulazione e misure del campione reale. Dall’analisi degli errori è evidente l’elevata accuratezza della simulazione rispetto al componente reale, in particolare nei bordi, con valori prossimi allo zero, che denotano un’ottima concordanza. Gli scostamenti misurati sono pari a 0.037 ± 0.532 mm, ovvero un errore relativo medio dello 0.13%. L’errore massimo osservato è pari a 1.36%, il minimo a 0.07%. Per quanto riguarda gli angoli, l’errore relativo medio tra simulazione e campione è -0.02%, con valore massimo -3.53% (angolo 1) e minimo -0.19% (angolo 2).

Linea Ω

La linea Ω (Fig. 6) è composta da 23 stazioni e 46 rulli, con una distanza tra le stazioni di 500 mm.

Sviluppo del modello

La modellazione è stata eseguita con lo stesso metodo della linea precedente e con le stesse semplificazioni. Si è utilizzata una mesh variabile lungo la lunghezza del foglio composta da elementi di dimensione 2.5×2.5 mm nell’area anteriore di ingresso ai rulli e 2.5×10 mm nel corpo centrale, con 3 elementi nello spessore.

Il materiale è l’acciaio 1400M (Fig. 7), uno dei più resistenti AHSS laminati a freddo disponibili sul mercato, che presenta eccellenti proprietà meccaniche, ma risulta particolarmente complesso da lavorare a causa del suo elevato ritorno elastico e del suo ridotto allungamento.

Risultati per la linea Ω

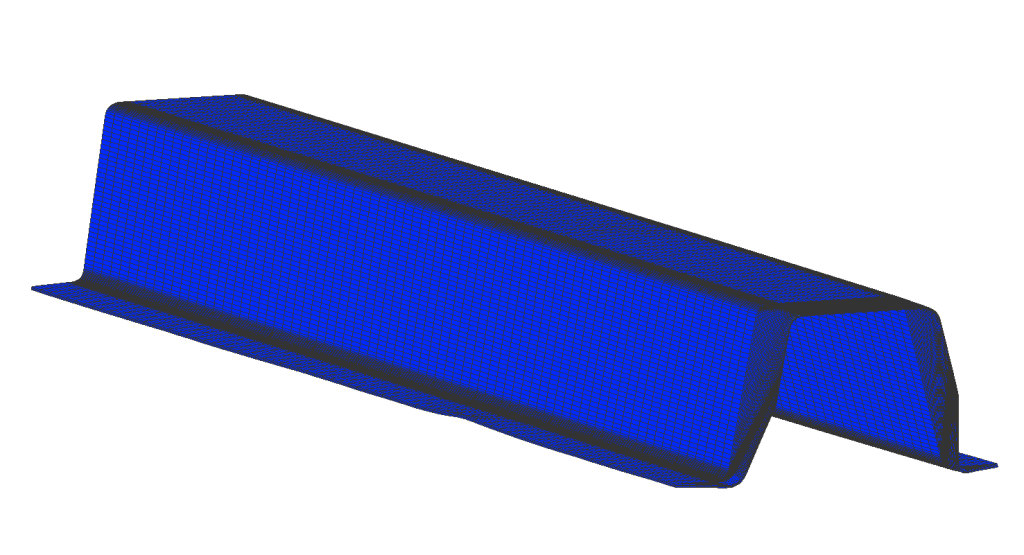

La Figura 8 mostra il risultato finale della simulazione. La geometria ottenuta è stata confrontata con il disegno CAD 3D di riferimento per valutare quanto la lavorazione simulata si discosti dal risultato voluto. Dal confronto è emerso un lieve effetto di twist, con un angolo misurato di 0,883°.

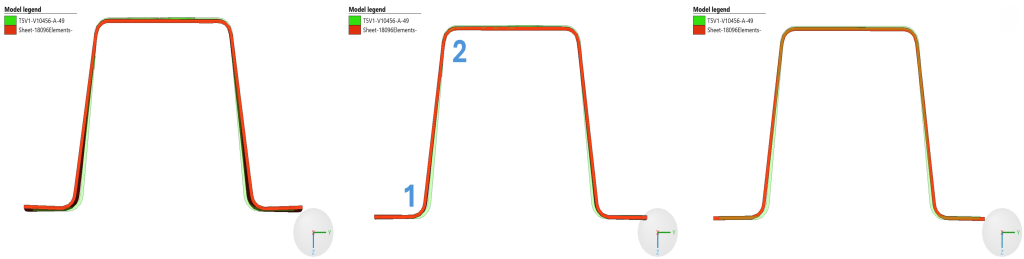

La Figura 9 mostra la sovrapposizione della geometria ottenuta dalla simulazione (rosso) e la geometria CAD 3D di riferimento (verde). Per tenere conto della variabilità nelle misurazioni dovuta agli effetti di end-flare e twist, 3 posizioni diverse del foglio sono esaminate: la regione centrale (50% della lunghezza) e le due estremità (10% e 90% della lunghezza). Essendo la geometria specchiata, sono stati considerati soltanto gli angoli 1 e 2 indicati.

L’errore relativo (Tabella 3) tra gli angoli 1 e 2 attenuti dalla simulazione e il CAD di riferimento, va da −3.30% a −1.68%, con una media del 2.32%. Le misurazioni effettuate nelle posizioni posteriore, centrale e anteriore del foglio indicano angoli leggermente più stretti di quelli progettati, con una piccola discrepanza tra dati della simulazione e valori di riferimento, ma la deviazione media per ciascuna sezione è relativamente piccola.

| Pos. | CAD [deg] | Simulazione [deg] | Err. Rel. [%] | ||

| Posteriore Centro Anteriore | Posteriore | Centro | Anteriore | ||

| 1 | 84 | 82.29 82.29 81.32 | −2.08 | −1.88 | −3.30 |

| 2 | 84 | 81.76 82.61 82.16 | −2.74 | −1.68 | −2.24 |

Conclusioni

La modellazione numerica di linee industriali di profilatura a rulli ha permesso di raccogliere informazioni significative, validando le simulazioni mediante confronto con i risultati reali del sistema di produzione.

La prima linea analizzata, linea W, è utilizzata per la validazione del modello lungo la sezione trasversale. È stato effettuato un confronto tra il risultato della simulazione e un campione reale su 6 lunghezze critiche e 4 angoli. Le lunghezze selezionate per la validazione hanno mostrato un errore di 0.037±0.532 mm, corrispondente a un errore relativo medio dello 0.13%. Gli angoli hanno mostrato un errore relativo medio del −0.02%.

La seconda simulazione è utilizzata a scopo predittivo per prevedere le prestazioni di una nuova linea destinata a produrre una sezione trasversale cosiddetta a Ω, non ancora realizzata. In particolare, gli angoli critici della sezione trasversale hanno mostrato un errore relativo massimo del −3.30% e una torsione massima di 0.883°. L’uso di una mesh a lunghezza variabile ha dato risultati favorevoli e la riduzione del numero di elementi ha portato a un’accuratezza dei risultati paragonabile nei due casi di studio. La mesh fine utilizzata sulla superficie anteriore del foglio, ha permesso di eliminare problemi di bloccaggio della simulazione. La mesh più grossolana utilizzata sulle regioni meno sollecitate del foglio ha invece aiutato a ridurre i tempi di calcolo.

Ringraziamenti

Gli autori ringraziano l’azienda Coproget s.r.l. per la disponibilità delle linee di profilatura e degli acciai usati nello studio.