I materiali a memoria di forma, comunemente indicati con l’acronimo SMA (Shape Memory Alloys), costituiscono una classe di leghe metalliche caratterizzate dalla capacità di recuperare una forma geometrica predeterminata dopo aver subito deformazioni apparenti permanenti, grazie a un particolare meccanismo di trasformazione di fase reversibile. Questa caratteristica li rende radicalmente differenti rispetto ai materiali strutturali convenzionali, nei quali una deformazione plastica comporta un danneggiamento irreversibile. Gli SMA, invece, possono essere progettati per svolgere funzioni sia strutturali sia attuative, combinando in un unico elemento la capacità di sostenere carichi e di produrre movimento controllato.

Il fenomeno alla base degli SMA fu osservato per la prima volta negli anni Trenta in alcune leghe a base oro-cadmio (Au-Cd), ma il vero impulso applicativo si ebbe nel 1962, quando si scoprirono le proprietà straordinarie della lega nichel-titanio (NiTi). Questa lega, successivamente commercializzata con il nome Nitinol, mostrava una capacità di recupero di forma molto più marcata e stabile rispetto alle leghe precedentemente conosciute. Nel corso degli anni, la ricerca ha portato allo sviluppo di altre tipologie di SMA, come le leghe rame-alluminio-nichel (Cu-Al-Ni), le leghe ferro-manganese-silicio (Fe-Mn-Si) e sistemi compositi a matrice metallica contenenti fasi a memoria di forma.

Proprietà e tipologie di materiali a memoria di forma

La proprietà fondamentale degli SMA deriva dalla transizione reversibile tra due fasi cristallografiche: martensite e austenite. In fase martensitica, stabile a basse temperature, la struttura reticolare è monoclinica o tetragonale, caratterizzata da un’elevata mobilità dei piani cristallini, che consente deformazioni apparenti di entità anche superiore al 6-8%, con ridotto carico di snervamento. In fase austenitica, stabile ad alte temperature, il reticolo è cubico a facce centrate (o simile), più rigido e resistente, e tende a ripristinare la configurazione originaria.

Durante il riscaldamento, la martensite si trasforma progressivamente in austenite, secondo un ciclo termico definito da temperature caratteristiche: As (Austenite start) e Af (Austenite finish). Durante il raffreddamento, la trasformazione inversa avviene tra le temperature Ms (Martensite start) e Mf (Martensite finish). L’intervallo termico compreso tra questi valori e la loro ampiezza dipendono in modo diretto dalla composizione chimica, dallo stato di incrudimento e dai trattamenti termici subiti dal materiale.

In funzione delle condizioni operative e della modalità di attivazione, si distinguono tre principali modalità di comportamento:

- Effetto memoria di forma semplice (one-way shape memory effect): il materiale viene deformato in fase martensitica e recupera la forma originale solo in seguito a riscaldamento oltre la temperatura Af.

- Effetto memoria di forma doppio (two-way shape memory effect): il materiale “memorizza” due forme distinte, una in fase martensitica e una in fase austenitica, alternando spontaneamente la geometria in funzione della temperatura.

- Pseudoelasticità o superelasticità: in un intervallo di temperatura superiore ad Af, la deformazione induce la formazione di martensite da stress; al rilascio del carico, questa si ritrasforma in austenite, recuperando la forma senza variazioni di temperatura.

Le leghe NiTi sono le più diffuse grazie alla combinazione di ampio intervallo di deformazione recuperabile, buona resistenza a fatica e ottima resistenza alla corrosione. Le leghe Cu-Al-Ni offrono un costo inferiore e stabilità termica a temperature più elevate, ma presentano maggiore fragilità e minore resistenza a fatica. Le leghe Fe-Mn-Si sono adatte ad applicazioni strutturali su larga scala, come giunzioni saldate auto-restringenti in ingegneria civile, grazie alla loro compatibilità metallurgica con l’acciaio al carbonio. In generale, l’utilizzo degli SMA si è esteso in diversi settori, come aerospazio (attuatori per sistemi di aerodinamica variabile, dispositivi di chiusura automatica per condotti e prese d’aria, sistemi di dispiegamento di antenne e pannelli solari), medicina (stent autoespandibili, fili ortodontici a forza costante, strumenti chirurgici miniaturizzati, sistemi di sutura dinamici), robotica e automazione (attuatori compatti e silenziosi, elementi di presa adattiva, strutture flessibili a deformazione controllata), meccanica di precisione (sistemi di serraggio autoregolanti, compensatori di gioco termico, meccanismi di sicurezza attivabili a temperatura).

Gli SMA rappresentano un’opportunità per sviluppare componenti multifunzionali, nei quali la funzione strutturale e la funzione attuativa siano integrate, riducendo la complessità dei sistemi, il numero di parti in movimento e il fabbisogno di manutenzione. La possibilità di attivare un movimento mediante un semplice stimolo termico (o, in alcune varianti, magnetico) apre scenari applicativi in settori dove compattezza, silenziosità e affidabilità sono requisiti chiave. Il progettista non si limita a scegliere un materiale per le sue proprietà statiche, ma può considerare anche le sue capacità attive, integrandole fin dalla fase concettuale del progetto.

Proprietà termo-meccaniche e comportamento sotto carico

Il comportamento delle SMA è determinato principalmente dalla trasformazione di fase martensitica reversibile, un fenomeno in cui l’intera configurazione cristallina si modifica con un cambiamento di posizione degli atomi. Questa trasformazione è reversibile e avviene, come detto, tra i due stati stabili del reticolo austenitico e martensitico. Riguardo le temperature di transizione già citate in precedenza, la differenza tra i valori As e Af (isteresi termica) dipende dalla lega e dal trattamento termico: per il NiTi varia tra 20 °C e 40 °C. In applicazioni ingegneristiche, è essenziale conoscere con precisione tali temperature, poiché determinano il campo di utilizzo dell’SMA e la potenza termica necessaria per l’attuazione.

La composizione chimica influisce sensibilmente sulle temperature di trasformazione e sul comportamento meccanico. Ad esempio, nelle leghe NiTi, un aumento della percentuale di nichel abbassa il valore Af, favorendo applicazioni a temperatura ambiente, nelle leghe Cu-Al-Ni, variazioni di alluminio modulano sia la stabilità della fase martensitica sia la resistenza a fatica. Infine, trattamenti termici come tempra, invecchiamento e ricottura controllano la dimensione dei grani e il livello di incrudimento, influenzando direttamente la cinetica della trasformazione. Anche la lavorazione meccanica a freddo può indurre martensite da deformazione residua, modificando parzialmente il comportamento ciclico e riducendo l’ampiezza di deformazione recuperabile.

Riguardo il comportamento meccanico della lega, in fase martensitica il materiale presenta un basso modulo elastico (30-40 GPa per NiTi), carico di snervamento ridotto e possibilità di deformazioni apparenti elevate. La deformazione avviene principalmente per riorientamento delle varianti martensitiche, processo reversibile tramite riscaldamento. In fase austenitica il modulo elastico aumenta sensibilmente (70-80 GPa per NiTi) e il materiale recupera la forma originaria se sottoposto a trasformazione inversa. In questo stato, può manifestarsi la pseudoelasticità se il carico applicato è sufficiente a indurre martensite da stress.

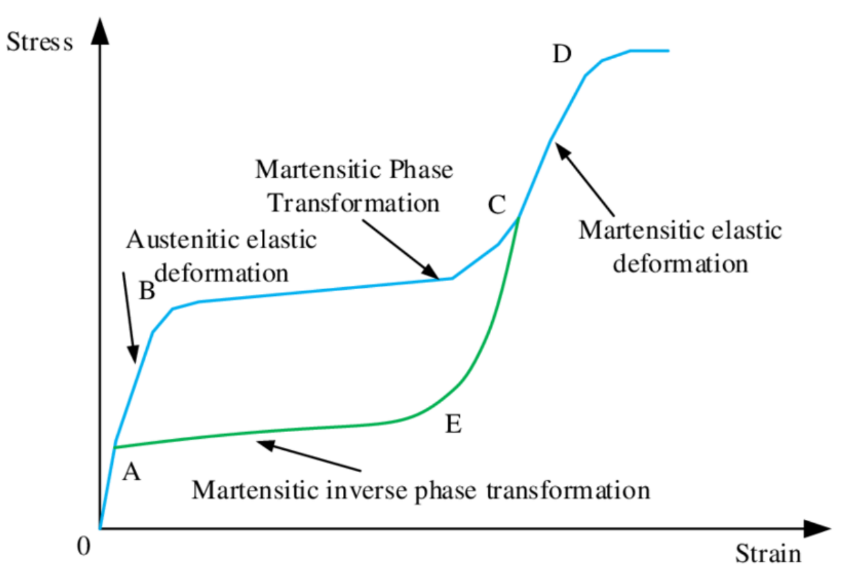

Il diagramma sforzo-deformazione di una SMA differisce radicalmente da quello di un metallo convenzionale, mostrando plateaux di deformazione associati alla formazione o alla scomparsa della martensite (Fig. 1). Questo comportamento non lineare deve essere modellato accuratamente nei calcoli strutturali.

Fig. 1. Esempio di un tipico diagramma stress-strain per una lega a memoria di forma.

In merito alla relazione tensione-deformazione, in condizioni quasi-statiche, la risposta del materiale può essere descritta in modo semplificato come

(1)

con tensione,

modulo elastico effettivo, funzione della frazione martensitica

e della temperatura

,

deformazione totale e

deformazione trasformazionale dovuta alla formazione di martensite. Il modulo elastico può essere approssimato come

(2)

in cui ed

sono i moduli elastici in fase austenitica e martensitica.

Per stimare la forza generata durante la trasformazione, una relazione semplificata valida per un filo o una lamina è

(3)

dove è la tensione associata alla trasformazione (es. 200-500 MPa per la lega NiTi) e

è l’area della sezione trasversale attiva.

Quando il materiale si trova a temperatura superiore ad Af, un carico meccanico sufficientemente elevato può indurre la trasformazione a martensite senza variazioni termiche. Durante il rilascio del carico, la trasformazione inversa riporta la lega in austenite, con completo recupero della deformazione. Questo fenomeno, detto superelasticità, comporta un’isteresi nel ciclo sforzo-deformazione che può essere sfruttata per dissipare energia, ad esempio in sistemi di smorzamento sismico.

L’ampiezza dell’isteresi meccanica dipende dalla composizione, dalla temperatura operativa e dalla velocità di applicazione del carico. In applicazioni cicliche ad alta frequenza, l’attrito interno associato alla trasformazione di fase può generare riscaldamenti localizzati, influenzando il comportamento.

La resistenza a fatica delle SMA non può essere valutata con le sole curve S-N tipiche dei metalli convenzionali, poiché il danneggiamento deriva dalla combinazione di cicli termici e meccanici. Si distinguono quindi fenomeni di fatica meccanica isoterma (cicli di carico ripetuti a temperatura costante, senza trasformazioni di fase complete) e fenomeni di fatica termomeccanica (cicli di attuazione basati su ripetute trasformazioni martensite-austenite, che possono portare a degradazione della deformazione recuperabile).

Per la lega NiTi, deformazioni cicliche inferiori al 3-4% possono garantire vita utile dell’ordine di milioni di cicli; oltre tale soglia, la vita si riduce rapidamente. Microcricche, ossidazione e fenomeni di creep termico possono anticipare il cedimento, richiedendo l’uso di rivestimenti protettivi o atmosfere controllate.

Oltre a quelle elencate, le SMA mostrano altre proprietà di interesse ingegneristico, in particolare una elevata resistenza alla corrosione (in particolare per NiTi in ambienti fisiologici e marini), un buon comportamento smorzante per effetto della dissipazione interna associata alla trasformazione di fase e una buona biocompatibilità seopportunamente trattate con la formazione di uno strato passivante, ad esempio di ossido di titanio. Queste caratteristiche, combinate con il comportamento attivo, ampliano il potenziale applicativo, ma richiedono una caratterizzazione accurata in funzione dell’ambiente operativo.

Criteri di progettazione e dimensionamento

L’integrazione di materiali a memoria di forma in sistemi meccanici richiede approcci progettuali distinti rispetto ai metalli convenzionali, poiché le loro proprietà meccaniche e termiche sono fortemente dipendenti dallo stato di fase e variano in modo non lineare. La progettazione non può limitarsi a verifiche statiche tradizionali, ma deve considerare l’interazione tra carico meccanico, variazioni di temperatura e cicli di trasformazione di fase.

La prima fase del dimensionamento consiste nell’identificazione del campo termico e meccanico operativo. Il range di temperatura deve includere le temperature di trasformazione (Ms, Mf, As, Af) e prevedere margini per garantire il completamento delle fasi di attuazione. L’ampiezza di deformazione deve essere limitata in genere al 6–8% per leghe NiTi in cicli ripetuti, per preservarne la durabilità. La frequenza di attivazione influisce sia sulla dissipazione termica che sulla vita a fatica e la forza massima generabile è funzione della sezione attiva e della tensione sviluppata durante la trasformazione (tipicamente 200-500 MPa per leghe NiTi). Questi parametri devono essere bilanciati con le esigenze del sistema, evitando di progettare al limite delle prestazioni teoriche del materiale ma prevedendo opportuni coefficienti di sicurezza.

Modelli costitutivi

Per rappresentare il comportamento delle SMA nei calcoli, si utilizzano diversi approcci:

- Modelli fenomenologici (Tanaka, Liang-Rogers, Brinson): descrivono la relazione sforzo–deformazione–temperatura con equazioni empiriche che includono parametri di trasformazione e isteresi.

- Modelli termomeccanici con variabili interne: basati sulla meccanica dei continui, includono lo stato frazionale della martensite come variabile di stato e consentono simulazioni FEM realistiche di cicli complessi.

- Modelli microstrutturali: analizzano la nucleazione e la crescita delle varianti martensitiche, utili per comprendere i meccanismi di danneggiamento e ottimizzare trattamenti termici.

La scelta del modello dipende dal livello di dettaglio richiesto e dalle risorse computazionali disponibili: per componenti industriali complessi, è comune adottare modelli fenomenologici calibrati sperimentalmente. In ogni caso, le SMA richiedono simulazioni accoppiate termomeccaniche, che comprendono analisi termiche (per calcolare la distribuzione di temperatura durante il riscaldamento/raffreddamento, considerando conduzione, convezione e irraggiamento), analisi meccaniche (per valutare deformazioni, sforzi e interazioni con vincoli e componenti adiacenti) e analisi della cinetica di trasformazione (con cui si definisce il grado di trasformazione martensitica in funzione di temperatura e carico, influenzando rigidezza e capacità di generare forza).

Le simulazioni devono poi considerare anche effetti transitori come tempi di risposta, dissipazione di calore e variazioni del carico durante l’attuazione. La geometria del componente a memoria di forma influenza sia la forza generabile che la velocità di attuazione: in fili e trefoli si ha un riscaldamento rapido ma una forza limitata, nelle lamine si ha una maggiore superficie di scambio termico, idonea per attuazioni flessionali, in molle elicoidali si può amplificare lo spostamento a fronte di una minore forza. In ognuno di questi casi, i vincoli meccanici devono essere progettati per evitare sovraccarichi locali durante la trasformazione: un eccesso di vincoli può generare sforzi superiori al limite di stabilità del materiale, riducendone la vita utile.

Riguardo la compatibilità con gli altri materiali, negli assemblaggi occorre considerare dilatazioni termiche differenziali che possono generare tensioni parassite durante il ciclo termico, accoppiamenti rigidi che necessitano di giunti flessibili o sistemi di compensazione e una protezione superficiale per ambienti aggressivi, ad esempio, con rivestimenti sottili in TiN o DLC, che proteggono senza ostacolare lo scambio termico.

Il comportamento a fatica termomeccanica è uno dei principali limiti d’impiego. Cicli di attivazione completi con elevate deformazioni accelerano la formazione di cricche interne, sovraccarichi termici ripetuti degradano la capacità di trasformazione e quindi il dimensionamento deve prevedere fattori di sicurezza sulla deformazione più che sulla tensione massima. Come solitamente vale in casi complessi di progettazione, test sperimentali su prototipi sono essenziali per calibrare i modelli e validare la vita utile prevista. Alcune linee guida di progettazione sintetiche prevedono di: 1) Operare preferibilmente al di sotto del 70–80% della deformazione massima recuperabile, 2) limitare l’ampiezza termica al minimo necessario per completare la trasformazione, 3) minimizzare masse termiche e inerzie meccaniche per aumentare l’efficienza, 4) integrare sensori di temperatura o estensimetri per il controllo in feedback.

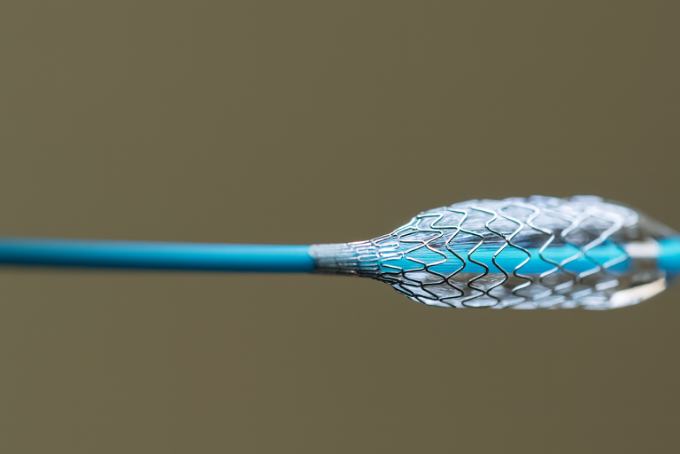

Fig. 2. Componenti medicali come gli stent coronarici sono realizzati in materiali a memoria di forma in grado di attivarsi con la temperatura corporea.

Integrazione in sistemi meccanici e attuatori

L’integrazione dei materiali a memoria di forma nei sistemi meccanici richiede un approccio di progettazione che tenga conto non solo delle loro proprietà intrinseche, ma anche della modalità con cui queste interagiscono con il contesto operativo. Gli SMA non sono elementi passivi; al contrario, rappresentano componenti attivi che modificano la propria geometria in risposta a uno stimolo termico o, in casi particolari, magnetico. Questa caratteristica implica che il progettista debba considerare in modo simultaneo le prestazioni meccaniche, le condizioni termiche di attivazione, le necessità di alimentazione e il sistema di controllo.

Nella pratica industriale, l’uso degli SMA si concretizza in forme geometriche specifiche, scelte in funzione dell’applicazione. I fili e i trefoli costituiscono la configurazione più diffusa, soprattutto quando l’obiettivo è generare un’azione di trazione diretta. Questi elementi, se opportunamente fissati a un’estremità e collegati a un carico mobile all’altra, possono contrarsi sotto riscaldamento e recuperare la lunghezza iniziale al raffreddamento. La loro semplicità costruttiva, unita alla rapidità di risposta termica, li rende adatti a sistemi di piccola scala e a dispositivi dove il tempo di attuazione deve essere contenuto. Le lamine e le strisce sottili di SMA trovano impiego quando si desidera ottenere un movimento flessionale o torsionale; la variazione di forma in questi casi deriva dalla combinazione di deformazioni indotte e vincoli meccanici che trasformano la contrazione in rotazione o piegatura. Le molle elicoidali in SMA rappresentano un’ulteriore configurazione, utile quando si richiede un ampio spostamento con una forza ridotta. In questo caso, la deformazione assiale della molla è amplificata rispetto alla variazione di lunghezza del filo che la costituisce, permettendo movimenti maggiori in spazi ridotti.

La scelta della geometria non può prescindere dalla valutazione del metodo di attivazione termica. Il riscaldamento resistivo diretto, ottenuto facendo passare una corrente elettrica attraverso il materiale, è il più utilizzato per la sua efficienza e semplicità di controllo, ma richiede attenzione nella progettazione del circuito elettrico, per evitare surriscaldamenti localizzati e garantire uniformità di temperatura. In alcune applicazioni, il riscaldamento avviene per contatto con superfici calde o per convezione forzata mediante fluidi a temperatura controllata. In altri casi, specialmente quando la risposta rapida non è prioritaria, è possibile sfruttare il trasferimento termico naturale dall’ambiente circostante. La modalità di raffreddamento è altrettanto importante: per cicli frequenti, è necessario favorire la dissipazione di calore, ad esempio attraverso scambiatori termici o convezione forzata, per ridurre i tempi di ritorno in fase martensitica.

Un aspetto cruciale dell’integrazione riguarda il sistema di vincolo e collegamento con le altre parti del meccanismo. Gli SMA, per esprimere appieno il proprio potenziale, devono potersi deformare liberamente nella fase di attivazione, evitando vincoli eccessivi che possano generare sforzi interni superiori ai limiti del materiale. I punti di fissaggio devono essere progettati per resistere non solo ai carichi meccanici, ma anche alle sollecitazioni termiche dovute alle variazioni cicliche di temperatura. Nei sistemi multimateriale, occorre tenere conto delle dilatazioni differenziali, che possono generare tensioni parassite e ridurre la vita utile del componente. Per questo motivo, si adottano spesso interfacce flessibili o elementi di compensazione in grado di assorbire parte delle deformazioni senza trasmetterle integralmente alle zone critiche.

L’interazione tra SMA e sistema di controllo rappresenta un’altra area progettuale fondamentale. Poiché la prestazione di un attuatore in SMA dipende in modo diretto dalla temperatura del materiale, è necessario disporre di sensori affidabili per monitorare questa variabile. Termocoppie, sensori a resistenza o sistemi di rilevamento indiretto della posizione possono essere integrati per fornire un feedback in tempo reale. Nei sistemi più evoluti, il controllo avviene in anello chiuso, con regolazione automatica della potenza di riscaldamento per ottenere la posizione desiderata con precisione e ripetibilità, compensando le variazioni ambientali.

Gli esempi applicativi mostrano come queste tecniche vengano tradotte in soluzioni reali. Nel settore aerospaziale, gli SMA sono impiegati in attuatori compatti per modificare la geometria di profili alari o per azionare sistemi di chiusura che devono operare in condizioni di affidabilità estrema e con limitata disponibilità di energia. In campo biomedicale, le stesse proprietà di recupero di forma sono sfruttate per realizzare dispositivi autoespandibili, come stent o clip chirurgiche, che si attivano sfruttando il calore corporeo senza necessità di alimentazione esterna. Nella robotica, gli SMA sono utilizzati in meccanismi di presa e manipolazione che richiedono movimenti fluidi e silenziosi, impossibili da ottenere con attuatori tradizionali di pari ingombro. Altri ambiti comprendono la meccanica di precisione, dove gli SMA sono integrati in sistemi di compensazione di gioco o in accoppiamenti autoregolanti, riducendo la necessità di manutenzione.

L’esperienza maturata in queste applicazioni ha dimostrato che l’integrazione efficace di un componente in SMA non è mai il risultato di una semplice sostituzione di materiale, ma di un ripensamento complessivo del sistema, che tenga conto delle peculiarità e dei limiti del materiale fin dalle prime fasi di progettazione. Solo in questo modo è possibile sfruttare appieno la combinazione unica di funzione strutturale e funzione attuativa, ottenendo benefici concreti in termini di prestazioni, compattezza e affidabilità.

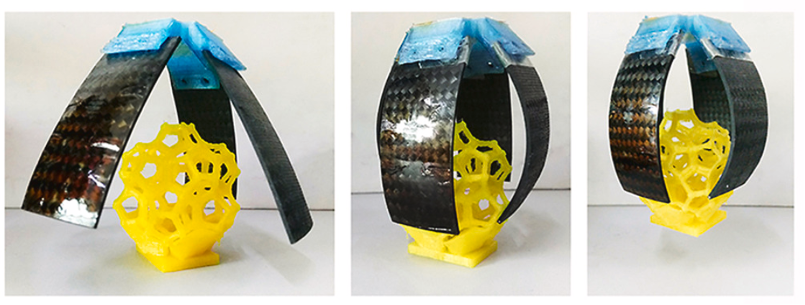

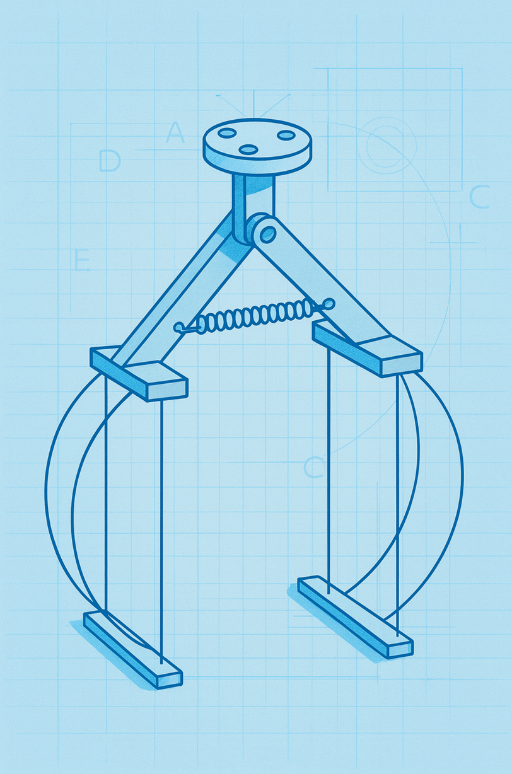

Fig. 3. Esempio di sistema di handling e manipolazione di oggetti realizzato mediante attuatori a lamina a memoria di forma (Ref: Zhang et al., Composites Communications, 2022).

Fig. 4. Schema costruttivo di un sistema di manipolazione basato su molla e filamenti in SMA ad attivazione termica.

Fig. 5. Elementi di fissaggio commerciali in lega NiTi a memoria di forma.

Sviluppi futuri e applicazioni emergenti

L’evoluzione tecnologica dei materiali a memoria di forma si sta orientando verso una duplice direzione: da un lato il perfezionamento delle leghe già conosciute, con l’obiettivo di migliorarne la stabilità ciclica, la resistenza a fatica e la risposta termomeccanica; dall’altro lo sviluppo di nuove composizioni e configurazioni che ne amplino il campo di applicazione. Le ricerche più recenti hanno messo in evidenza il potenziale delle cosiddette leghe ad alta temperatura, in grado di operare con temperature di fine trasformazione austenitica superiori ai 150 °C. Questi materiali sono di particolare interesse in ambito motoristico e aeronautico, dove le condizioni operative superano spesso i limiti delle leghe tradizionali di NiTi, e potrebbero consentire l’integrazione di attuatori SMA in prossimità di zone calde senza la necessità di sistemi di isolamento termico complessi.

Parallelamente, la ricerca si sta concentrando sulle leghe a memoria di forma attivabili mediante campi magnetici, note come MSMA (Magnetic Shape Memory Alloys), che offrono il vantaggio di tempi di risposta più rapidi e minore dipendenza dalle condizioni di scambio termico con l’ambiente. Questi materiali, ancora in fase di sviluppo, promettono applicazioni in settori in cui la velocità di attuazione è un requisito imprescindibile, come la meccanica di precisione, la robotica ad alta dinamica o i sistemi ottici adattivi.

Un ulteriore filone di innovazione riguarda l’integrazione degli SMA in materiali compositi avanzati. In questo contesto, i fili o le lamine di materiale a memoria di forma possono essere inglobati all’interno di matrici polimeriche o ceramiche per conferire al composito capacità di auto-riconfigurazione o adattamento alla forma. L’abbinamento con materiali fibrorinforzati, ad esempio, permette di combinare l’elevata resistenza specifica del composito con la capacità di variazione geometrica controllata dell’SMA, aprendo la strada a strutture aerospaziali e navali capaci di modificare le proprie caratteristiche aerodinamiche o idrodinamiche in tempo reale.

Le prospettive di utilizzo non si limitano ai settori già consolidati. Nel campo dell’energia, si stanno sperimentando valvole autoregolanti che utilizzano SMA per modulare il flusso di fluidi in funzione della temperatura, con applicazioni in impianti di raffreddamento, sistemi di climatizzazione industriale e circuiti di recupero di calore. Nei sistemi di produzione energetica da fonti rinnovabili, come il solare termico o la geotermia a bassa entalpia, gli SMA possono fungere da dispositivi di regolazione passiva, riducendo la necessità di attuatori elettrici tradizionali e aumentando l’affidabilità complessiva dell’impianto.

Anche nel settore della mobilità sostenibile emergono opportunità interessanti. Gli attuatori a memoria di forma possono essere impiegati per ottimizzare l’aerodinamica dei veicoli elettrici, modificando automaticamente la posizione di appendici mobili in funzione della velocità o delle condizioni ambientali, con benefici in termini di autonomia e stabilità. In ambito ferroviario e marittimo, dispositivi basati su SMA potrebbero regolare aperture e serraggi in risposta a variazioni termiche, semplificando i sistemi di controllo e riducendo la manutenzione.

La sicurezza strutturale rappresenta un altro ambito di sviluppo. In ingegneria civile si stanno studiando giunzioni dissipative autoregolanti che sfruttano la superelasticità degli SMA per assorbire energia durante eventi sismici, riducendo i danni alle strutture senza necessità di interventi immediati. Questi sistemi, grazie alla capacità di recuperare la forma originaria dopo la sollecitazione, potrebbero rivoluzionare la progettazione di edifici e infrastrutture in aree ad alto rischio sismico.

Le sfide future non riguardano solo il miglioramento delle prestazioni, ma anche la riduzione dei costi di produzione e la scalabilità industriale. La produzione di leghe complesse come NiTi o Cu-Al-Ni richiede processi metallurgici di precisione, spesso onerosi, e un controllo rigoroso della composizione chimica. Lo sviluppo di tecniche di fabbricazione additiva compatibili con gli SMA, come la fusione a letto di polvere o la deposizione diretta di energia, apre scenari in cui sia possibile realizzare geometrie complesse e componenti personalizzati riducendo sprechi e tempi di lavorazione.

Infine, l’adozione di modelli predittivi avanzati, che integrano simulazioni termomeccaniche e previsioni di vita a fatica basate su metodi di intelligenza artificiale, promette di abbreviare i cicli di sviluppo e di aumentare l’affidabilità delle previsioni prestazionali. L’uso combinato di dati sperimentali e algoritmi di apprendimento automatico consentirà di ottimizzare la progettazione non solo in base a criteri meccanici e termici, ma anche considerando fattori economici e ambientali. Questo approccio olistico è fondamentale per portare gli SMA fuori dai laboratori di ricerca e inserirli in modo sistematico nei processi industriali di progettazione e produzione.

In prospettiva, i materiali a memoria di forma sono destinati a diventare una tecnologia trasversale, capace di influenzare settori molto diversi tra loro. La loro evoluzione non sarà determinata solo dal progresso metallurgico, ma anche dall’integrazione con discipline come la scienza dei materiali compositi, l’elettronica di controllo, la meccatronica e la progettazione sostenibile. Il loro impatto sarà tanto più significativo quanto più verranno concepiti non come semplici sostituti di componenti esistenti, ma come elementi centrali di nuovi paradigmi progettuali in cui la struttura diventa, al tempo stesso, sensore e attuatore, e in cui la distinzione tradizionale tra parte passiva e parte attiva tende a scomparire.