Nel panorama della progettazione industriale, il tema degli urti e dei carichi impulsivi rappresenta un contesto frequente di applicazioni, nonché un settore di elevata complessità tecnica e normativa. Questo articolo si propone di fornire una panoramica dei principali criteri di progettazione per strutture soggette a urti e carichi impulsivi. Si illustrano soluzioni tecniche, approcci di modellazione, materiali impiegati e casi studio applicativi.

di Giorgio de Pasquale ed Elena Perotti

A differenza dei carichi statici, di quelli variabili molto lentamente (detti “quasi statici”), o di quelli ciclici, i carichi impulsivi si caratterizzano per la rapidità di applicazione e per l’elevato picco di sollecitazione trasmesso in tempi estremamente ridotti. La risposta strutturale in questi casi risulta spesso non lineare, con coinvolgimento di fenomeni transitori come onde di tensione, deformazioni localizzate, effetti d’inerzia e, talvolta, instabilità dinamiche. Anche le proprietà dei materiali note in condizioni tradizionali, possono mutare se le sollecitazioni e le deformazioni sono applicate in modo rapido.

La progettazione contro gli urti

Tali condizioni possono verificarsi in numerosi ambiti applicativi. Esempi includono: protezioni di macchine utensili e impianti robotizzati, dispositivi di arresto di emergenza, strutture soggette a collisioni o cadute di oggetti, trasporti ferroviari e stradali, sistemi di assorbimento di energia in ambito logistico, fino ai componenti leggeri destinati a droni, veicoli autonomi o linee automatizzate. La varietà di applicazioni richiede una notevole flessibilità da parte del progettista. Bisogna adottare criteri adeguati alla velocità di interazione, all’energia trasmessa, alla funzione protettiva o strutturale richiesta.

Un aspetto centrale della progettazione contro gli urti è rappresentato dalla capacità del sistema di assorbire e dissipare l’energia impulsiva impressa dall’esterno, evitando che questa venga trasmessa ai componenti sensibili o all’ambiente circostante. Per questo motivo, la strategia prevalente consiste nell’adottare strutture deformabili, interfacce dissipative, materiali a elevata capacità di assorbimento specifico (SEA – Specific Energy Absorption), o geometrie progettate per il collasso controllato. In molti casi, la funzione di protezione è demandata a componenti “sacrificali” o a meccanismi che deviano la traiettoria dell’urto, riducendo il danno potenziale.

Dal punto di vista analitico e numerico, la modellazione dei carichi impulsivi richiede strumenti diversi rispetto alla progettazione statica. Sono in genere utilizzati codici di calcolo espliciti (fra i più utilizzati: LS-DYNA e Abaqus), capaci di risolvere le equazioni del moto in condizioni di dinamiche spinte e di simulare grandi deformazioni, contatti non lineari, e propagazione delle onde. Tuttavia, per applicazioni meno complesse, possono risultare sufficienti modelli semplificati a ridotto numero di gradi di libertà, basati su sistemi massa-molla-smorzatore, che permettono un primo dimensionamento con tempi di calcolo ridotti.

Fondamenti fisici degli urti e del carico impulsivo

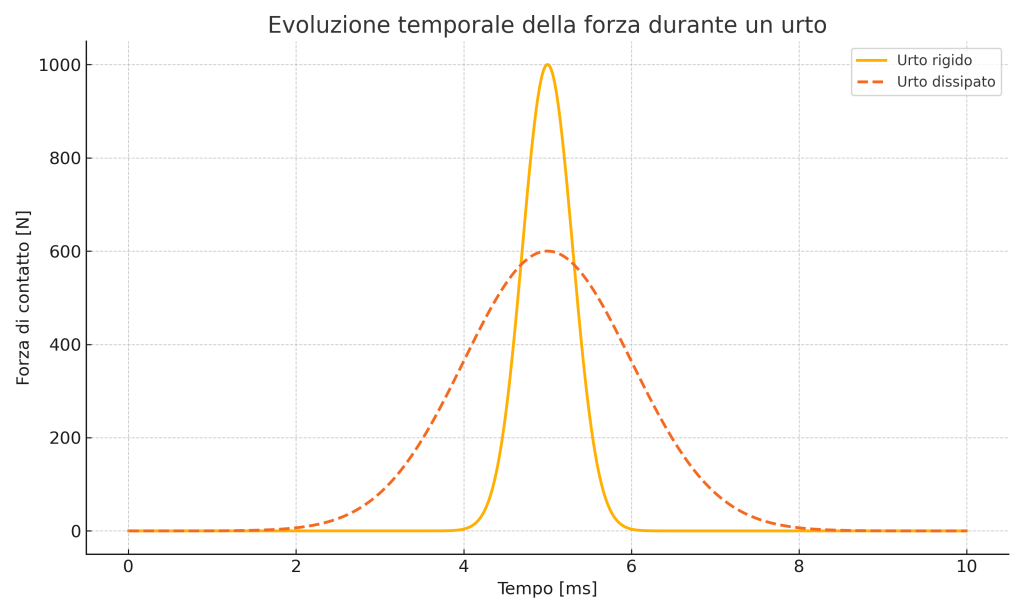

Per comprendere e affrontare correttamente la progettazione di strutture soggette a urti, è essenziale analizzare i principi fisici che regolano la trasmissione dell’energia in condizioni dinamiche estreme. Un urto può essere definito come un’interazione meccanica ad alta velocità, nella quale due corpi trasferiscono quantità di moto e deformazione durante un intervallo di tempo molto breve. Infatti, gli elementi distintivi, rispetto ad altri tipi di carico, sono proprio la rapidità con cui l’azione meccanica viene applicata e l’intensità del picco di sollecitazione che ne deriva.

Durante un urto, la quantità di moto complessiva del sistema si conserva, salvo eventuali dissipazioni dovute a deformazioni plastiche, attriti o smorzamenti viscoelastici. In particolare, il prodotto tra forza istantanea e durata dell’impatto definisce l’impulso, grandezza fondamentale per valutare gli effetti dinamici. La relazione che lega forza, impulso e variazione della quantità di moto rappresenta un primo strumento analitico utile per stimare l’entità delle sollecitazioni trasmesse a un componente. L’impulso, la grandezza chiave che descrive un urto, si definisce appunto come il prodotto tra la forza istantanea F(t) e la durata dell’interazione Δt, in forma integrale:

In un caso semplificato, con forza media costante, la relazione diventa

Tale impulso corrisponde inoltre alla variazione della quantità di moto del corpo:

dove m è la massa del corpo e Δv è la variazione di velocità dovuta all’urto.

Urti elastici ed anelastici

A livello macroscopico, si distinguono tipicamente due tipi di urto: elastico e anelastico. Nel primo caso, l’energia cinetica totale del sistema si conserva, mentre nel secondo una parte dell’energia viene trasformata in calore, deformazioni permanenti o vibrazioni residue. In pratica, la maggior parte degli urti in ambito industriale si colloca in uno spettro intermedio, con un parziale ritorno elastico elastica e una certa quota di energia dissipata.

Dal punto di vista strutturale, l’effetto dell’urto dipende non solo dall’energia in gioco, ma anche dalla geometria del corpo impattato, dalla sua rigidezza e dalla distribuzione delle masse. Una struttura snella o flessibile, ad esempio, potrà deformarsi in maniera significativa riducendo l’accelerazione trasmessa, mentre una struttura rigida concentrerà il carico in tempi più brevi, esponendo il suo materiale a picchi di tensione molto più elevati. Inoltre, il punto di applicazione dell’urto e la presenza di vincoli condizionano fortemente il comportamento locale e globale del sistema.

Per stimare l’effetto di un urto su una struttura, è utile introdurre il concetto di tempo caratteristico di interazione, ovvero la durata del contatto durante l’impatto. Tale parametro, anche se difficile da determinare con precisione, influisce sulla natura della risposta dinamica.

Un parametro fondamentale, già citato, è l’energia specifica assorbita (SEA), che misura la quantità di energia assorbita per unità di massa del sistema. Questa grandezza è particolarmente rilevante nella progettazione di componenti leggeri, dove è richiesto un elevato assorbimento energetico a fronte di una massa contenuta. Materiali a elevato SEA, come le schiume metalliche, i compositi fibrorinforzati o i metalli micro-strutturati, offrono prestazioni molto superiori rispetto agli acciai tradizionali, soprattutto se impiegati in configurazioni progettate per il collasso controllato.

Considerazioni locali

A livello locale, un impatto genera onde di sollecitazione che si propagano nel materiale a velocità dipendente dalle caratteristiche elastiche. Se l’urto è molto localizzato o violento, queste onde possono causare fratture interne, delaminazioni nei materiali compositi, o microinstabilità nei punti di discontinuità geometrica. La corretta modellazione della propagazione delle onde di stress è quindi necessaria nei casi in cui il tempo di impatto sia confrontabile con il tempo di transito dell’onda attraverso la struttura.

Infine, è importante considerare l’interazione tra urti ripetuti e fenomeni di fatica locale. In presenza di urti ciclici o di vibrazioni impulsive ripetute, alcune zone della struttura possono accumulare danni anche se i singoli eventi non superano i limiti di resistenza. La progettazione deve quindi considerare anche i potenziali effetti cumulativi, adottando geometrie prive di concentrazioni di tensione e materiali con elevata tenacità alla frattura.

Strategie progettuali per la resistenza agli urti

La progettazione di componenti e strutture soggette a urti e carichi impulsivi richiede un approccio ingegneristico mirato, che si discosta dai criteri tradizionali tipici della progettazione statica o quasi statica. Le condizioni dinamiche imposte dall’urto, caratterizzate da tempi ridotti e picchi di forza elevati, implicano una serie di accorgimenti specifici sia nella definizione geometrica dei componenti, sia nella scelta dei materiali e delle modalità costruttive. Le strategie progettuali devono infatti tener conto della capacità del sistema di assorbire energia, deviare traiettorie critiche, o modulare il trasferimento delle sollecitazioni alle zone sensibili.

Approcci resistivo e dissipativo

Una prima distinzione utile è tra l’approccio resistivo e quello dissipativo. Il primo si fonda sull’idea di rendere la struttura sufficientemente rigida e robusta da sopportare l’urto senza danni rilevanti. È tipico, ad esempio, dei carter in lamiera stampata per la protezione di motori elettrici o riduttori industriali, o delle strutture portanti di veicoli ferroviari, progettate per resistere a urti accidentali secondo normative specifiche. L’approccio resistivo impone l’utilizzo di materiali ad alta resistenza (acciai temprati, leghe a base di titanio) e sezioni strutturali sovradimensionate, con particolare attenzione alla continuità del percorso delle sollecitazioni.

Al contrario, l’approccio dissipativo prevede che parte dell’energia cinetica venga trasformata in altre forme, principalmente tramite deformazione plastica controllata o smorzamento meccanico. Le strutture realizzate con tale criterio possono includere elementi a collasso programmato, giunti e inserti deformabili o materiali viscoelastici. È frequente, ad esempio, l’uso di profilati metallici con sezioni appositamente indebolite che, in caso d’urto, collassano localmente assorbendo energia prima che questa venga trasmessa ad altri componenti più critici. Un classico esempio è rappresentato dai dispositivi crash-box impiegati nei paraurti o nei telai di prova per dispositivi mobili.

Geometria e materiali

Un ruolo centrale è svolto dalla geometria del componente, che può essere ottimizzata per modificare il modo in cui l’urto viene gestito. Le sezioni curve o deformabili, i raccordi ampi e l’assenza di spigoli vivi riducono la concentrazione degli sforzi. Le strutture cave, come i tubi a sezione quadrata o circolare, offrono una buona combinazione tra rigidità flessionale e capacità di collasso assorbente. I giunti devono essere progettati per evitare distacchi in caso di impatto: nei collegamenti meccanici è bene evitare bulloni soggetti a taglio diretto o assemblaggi troppo rigidi, prediligendo interfacce con gioco controllato o sistemi flottanti.

La scelta dei materiali è un ulteriore elemento strategico. Oltre alle proprietà statiche (modulo di Young, resistenza a trazione), diventa fondamentale conoscere il comportamento a elevate velocità di deformazione. Alcuni materiali, come gli acciai al boro temprati o le leghe di alluminio 6xxx, presentano un aumento della resistenza sotto sollecitazioni impulsive (strain-rate sensitivity), offrendo vantaggi nei sistemi a elevata dinamica. Materiali compositi fibrorinforzati, pur presentando maggiore fragilità in condizioni di urto secco, possono essere ottimizzati con architetture ibride, strati intermedi in gomma o geometrie multicellulari per migliorare la resistenza al danneggiamento locale.

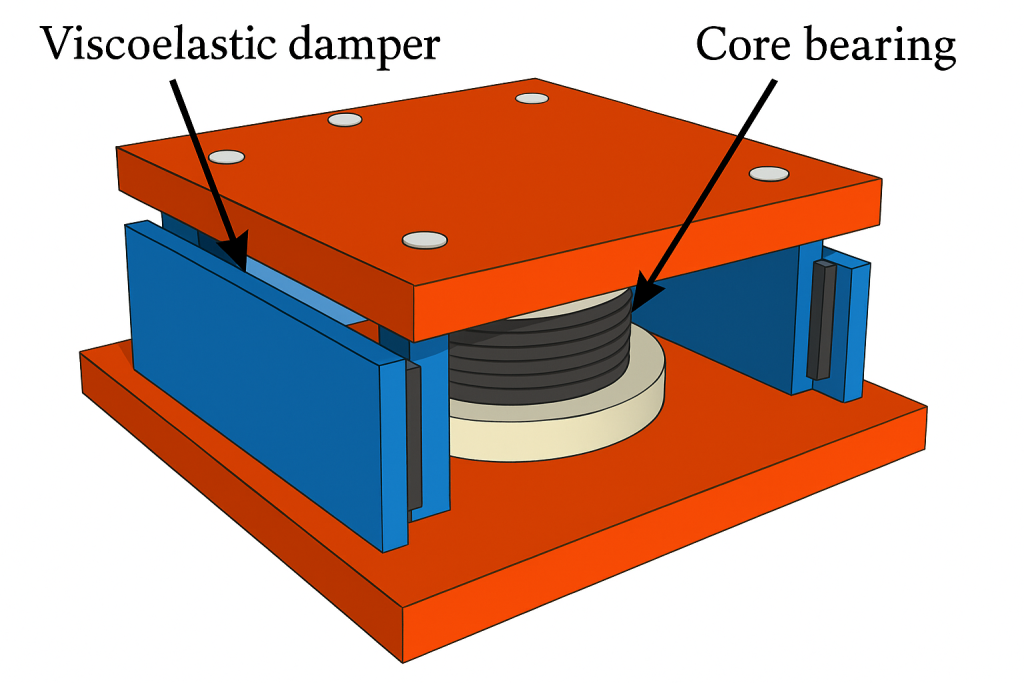

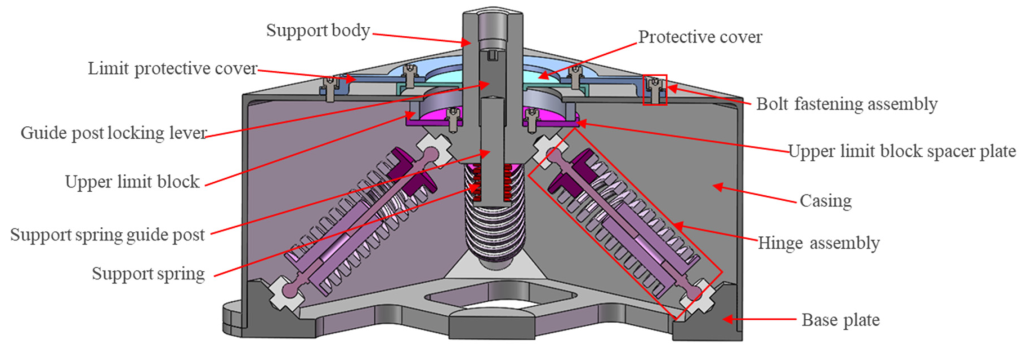

In contesti avanzati, l’introduzione di strutture gerarchiche (a più livelli strutturali) consente di distribuire l’energia d’urto in modo efficiente. Ad esempio, un involucro esterno può assorbire l’urto iniziale, mentre una seconda struttura più interna dissipa l’energia residua. Questa logica è impiegata nelle scocche di sicurezza dei veicoli, ma anche nei contenitori industriali per trasporti sensibili o nei basamenti di macchine ad alta velocità. Inoltre, la presenza di smorzatori passivi come silent-block, antivibranti o interfacce in elastomero, contribuisce ad abbattere i picchi trasmessi e a prolungare il tempo d’interazione, rendendo meno gravoso il carico impulsivo sul resto della struttura.

Componenti sacrificali

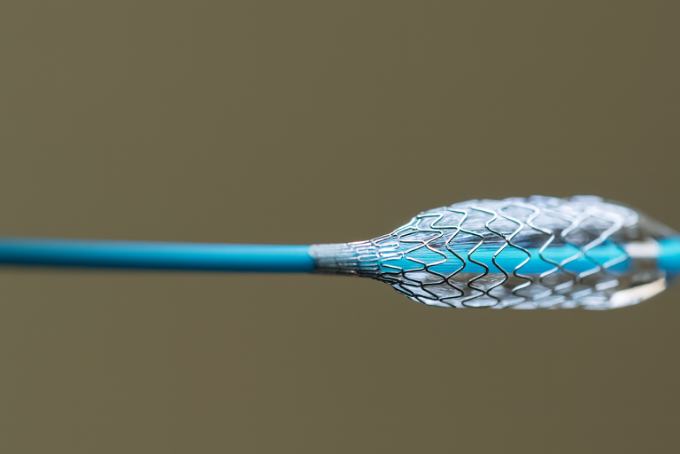

Un’ulteriore strategia prevede l’adozione di componenti “sacrificali”, ovvero progettati per rompersi selettivamente e proteggere le parti funzionali retrostanti. Questo principio, seppur poco adoperato nei macchinari tradizionali, è comune in ambito aerospaziale, militare e nei dispositivi medicali monouso, dove l’elemento soggetto all’urto viene sostituito facilmente dopo l’evento.

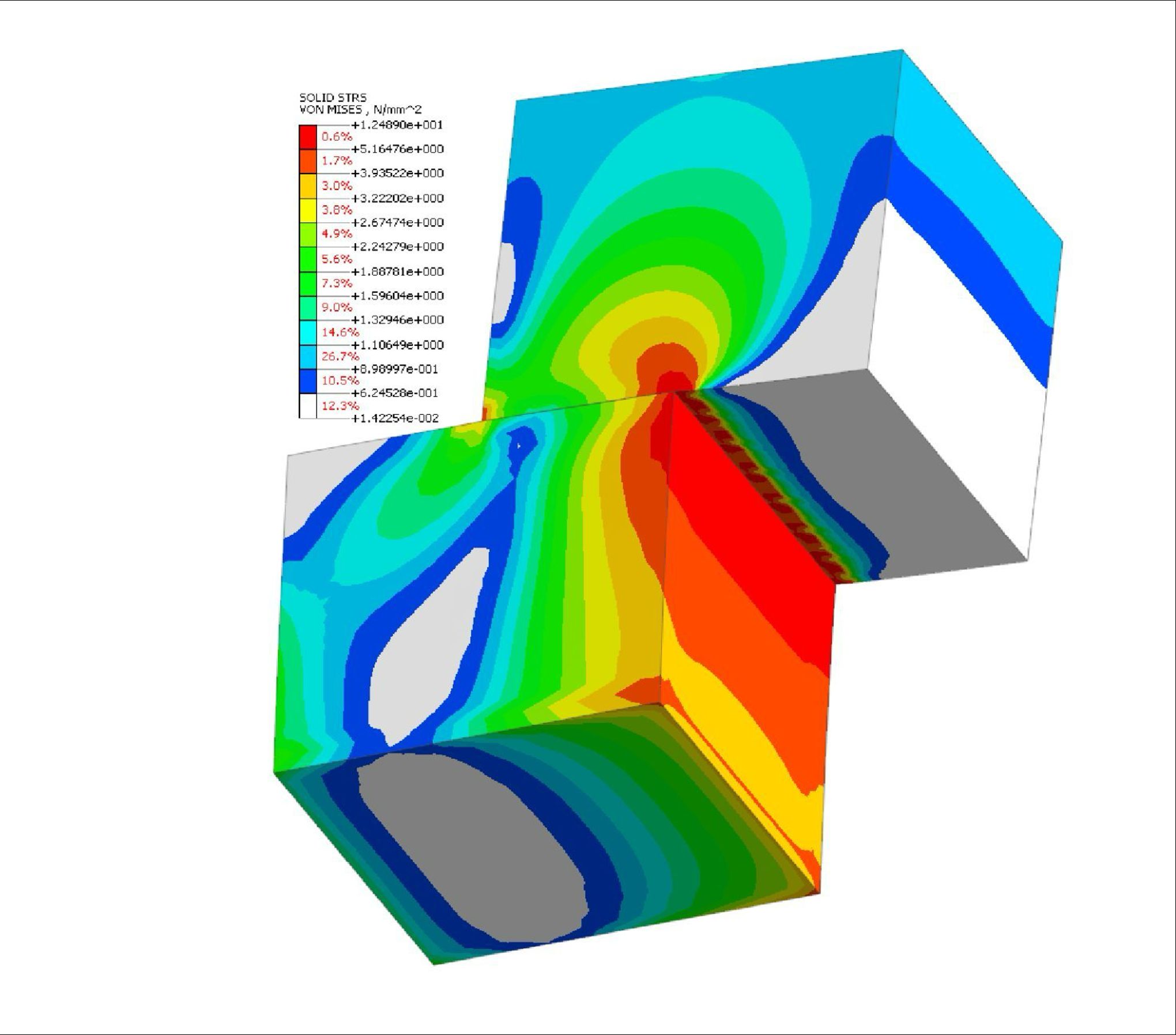

In fase progettuale, la simulazione numerica gioca un ruolo chiave. I software di calcolo FEM permettono di verificare il comportamento della struttura sotto carichi dinamici realistici, modellando contatti, plasticità, e condizioni al contorno variabili. Tuttavia, la validazione sperimentale resta fondamentale, in particolare quando si impiegano materiali innovativi o geometrie complesse. I test a caduta libera, gli impatti pendolari e i sistemi servo-idraulici per carichi impulsivi costituiscono strumenti essenziali per calibrare i modelli e definire le soglie critiche di progetto.

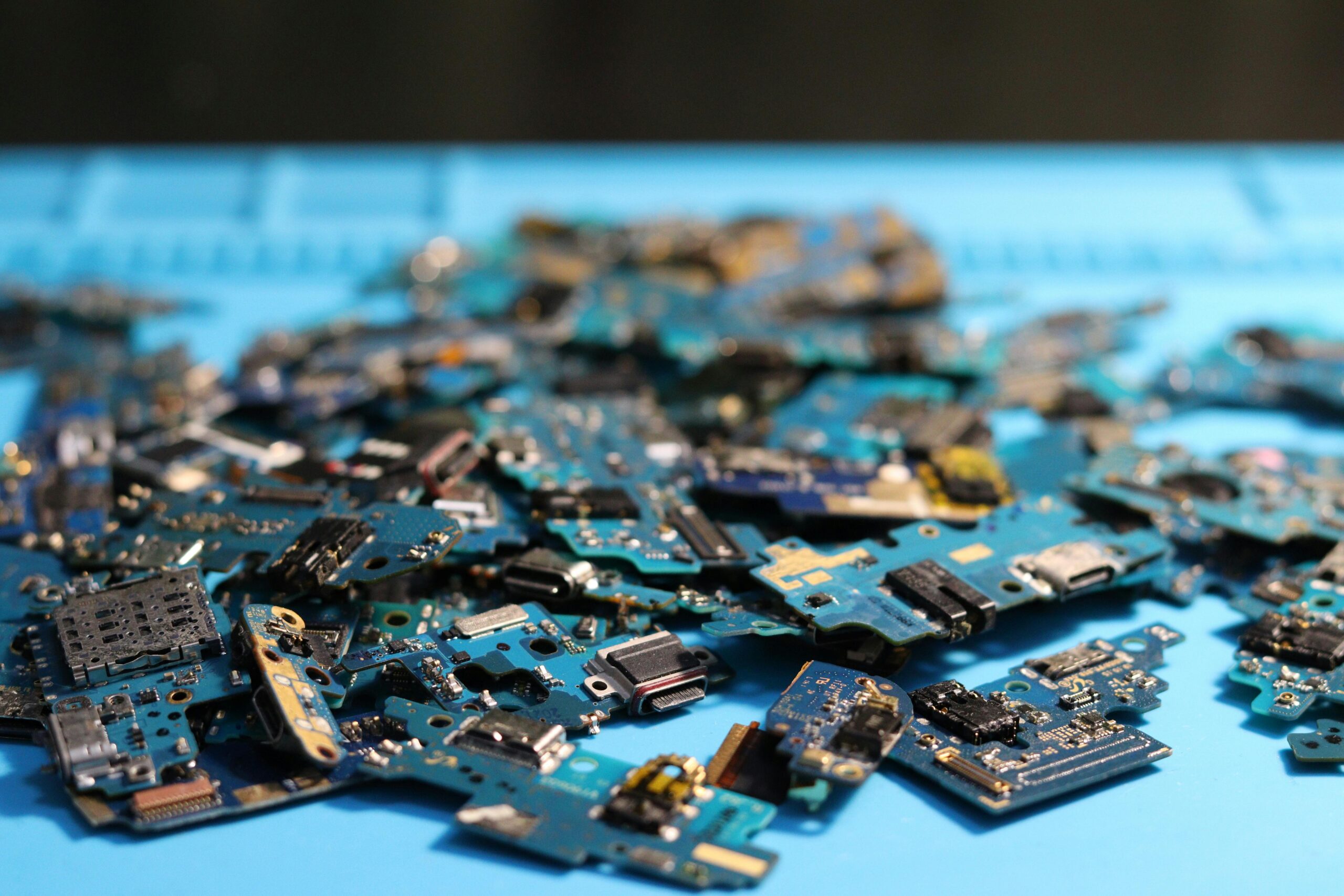

Infine, una strategia progettuale efficace deve anche tenere conto dell’integrazione di sensori, che consentono di rilevare impatti in tempo reale e valutare eventuali danni strutturali. Ciò apre le porte a sistemi intelligenti di monitoraggio (SHM – Structural Health Monitoring), che aumentano l’affidabilità e consentono una manutenzione predittiva, particolarmente utile in ambienti dove gli urti sono frequenti ma non sempre osservabili a vista.

Strutture di protezione e dissipazione

La protezione meccanica contro urti e carichi impulsivi si concretizza attraverso la progettazione di strutture dedicate, in grado di assorbire o deviare l’energia trasmessa da un impatto. Queste strutture assumono forme e funzioni diverse a seconda del contesto applicativo, ma rispondono a un obiettivo comune: salvaguardare l’integrità delle componenti critiche e garantire la sicurezza degli operatori e degli impianti.

Nel contesto industriale, una delle soluzioni più diffuse è rappresentata dalle gabbie e carter di sicurezza, utilizzati per proteggere macchine rotanti, organi in movimento e linee automatizzate. Tali elementi devono resistere a urti diretti derivanti da componenti proiettati accidentalmente o da impatti di attrezzature mobili, come muletti o carrelli AGV. Le normative internazionali (ad esempio, EN ISO 14120 e ISO 13857) impongono requisiti stringenti sulla resistenza meccanica, le distanze di sicurezza e la capacità di contenimento. Il materiale impiegato per questi elementi protettivi può variare: acciai laminati per la resistenza strutturale, alluminio per applicazioni leggere, o materiali plastici trasparenti ad alta tenacità nei casi in cui la visibilità sia un requisito operativo.

Dal punto di vista progettuale, è essenziale che le protezioni non si limitino a riflettere l’urto, ma contribuiscano alla sua dissipazione. A tal fine, i carter vengono spesso progettati con superfici deformabili, rinforzi strutturali in punti selezionati e, in alcuni casi, materiali a stratificazione composita che combinano resistenza meccanica e capacità smorzante. Un esempio comune è l’uso di pannelli multistrato (metallo-polimero-feltro), nei quali ciascun materiale contribuisce a ridurre la trasmissione dell’energia attraverso differenti meccanismi (deformazione plastica, attrito interno, attenuazione viscoelastica).

Sistemi deformabili antiurto

Una categoria di protezioni ad elevata efficienza energetica è rappresentata dai sistemi deformabili antiurto, progettati per assorbire direttamente l’energia cinetica dell’impatto attraverso deformazioni permanenti o elastiche. Si tratta spesso di barriere modulari composte da elementi in acciaio, materiali plastici rinforzati o compositi strutturali. La geometria gioca un ruolo chiave: profili tubolari, setti con zone a spessore ridotto o strutture a nido d’ape sono in grado di collassare in modo controllato sotto impatto, convertendo l’energia dell’urto in lavoro plastico.

Questi sistemi sono largamente utilizzati nei magazzini automatizzati, nelle corsie robotizzate e negli impianti logistici, dove è frequente l’interazione tra mezzi mobili e strutture fisse. Un esempio emblematico è dato dalle barriere paraurti montate sui bordi delle scaffalature, progettate per deformarsi lateralmente in caso di impatto da parte di un muletto, evitando il trasferimento diretto del carico alla struttura retrostante. I produttori qualificati forniscono curve forza-spostamento ottenute tramite test dinamici normalizzati, fondamentali per la corretta modellazione nei software FEM e per il dimensionamento dell’intero sistema.

Un’alternativa complementare alle protezioni strutturali è data dalle interfacce dissipative, ovvero elementi elastici interposti tra la fonte dell’urto e la struttura da proteggere. Silent block, antivibranti in elastomero, giunti flessibili e tamponi in gomma compressa svolgono una funzione di filtro meccanico, riducendo il picco trasmesso e dilatando il tempo di interazione. Tali dispositivi non si oppongono rigidamente all’urto, ma lo assorbono parzialmente, smorzando le oscillazioni e riducendo le sollecitazioni residue. La loro efficacia è legata alla capacità di dissipare energia tramite isteresi, viscosità interna o effetto d’isteresi ciclica. In molte applicazioni, tali interfacce sono integrate in sistemi più complessi, come sospensioni industriali, basamenti antivibranti o supporti per motori e riduttori.

Come già accennato, le strutture dissipative possono essere inoltre dotate di sensori integrati, con l’obiettivo di registrare l’evento d’urto, stimarne l’entità e attivare contromisure.

Modellazione del comportamento agli urti

La progettazione di strutture soggette a urti e carichi impulsivi richiede un’accurata modellazione del comportamento dinamico dei materiali e delle geometrie coinvolte. Gli urti, per loro natura, rappresentano fenomeni transitori ad alta non linearità, caratterizzati da tempi brevi, elevate accelerazioni e propagazione di onde meccaniche complesse. Per affrontare queste problematiche, è necessario dotarsi di strumenti di simulazione adeguati, che permettano di riprodurre i fenomeni reali con sufficiente fedeltà, consentendo al progettista di anticipare le risposte strutturali e ottimizzare le soluzioni prima della realizzazione fisica dei componenti.

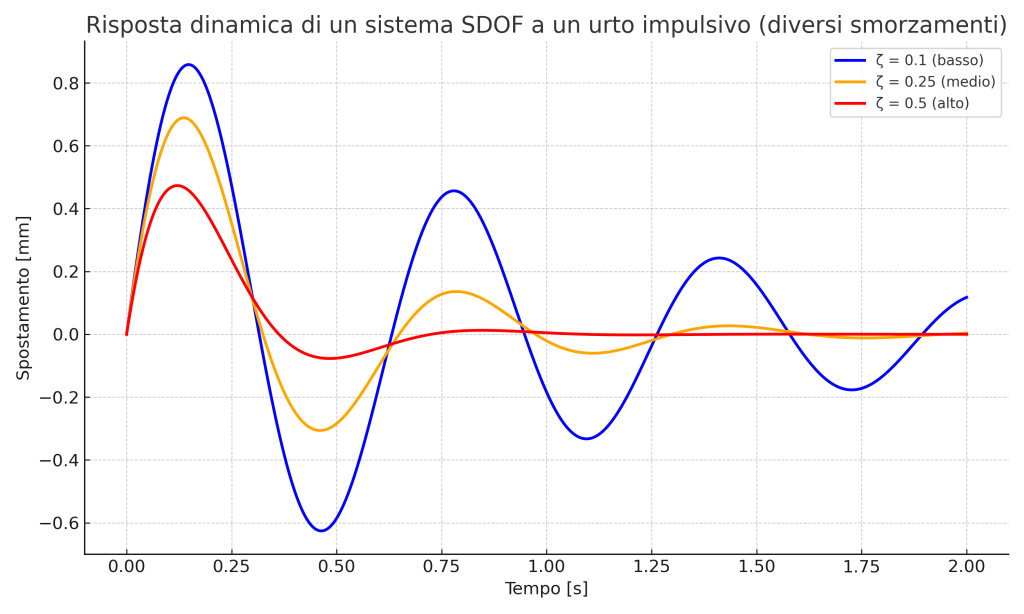

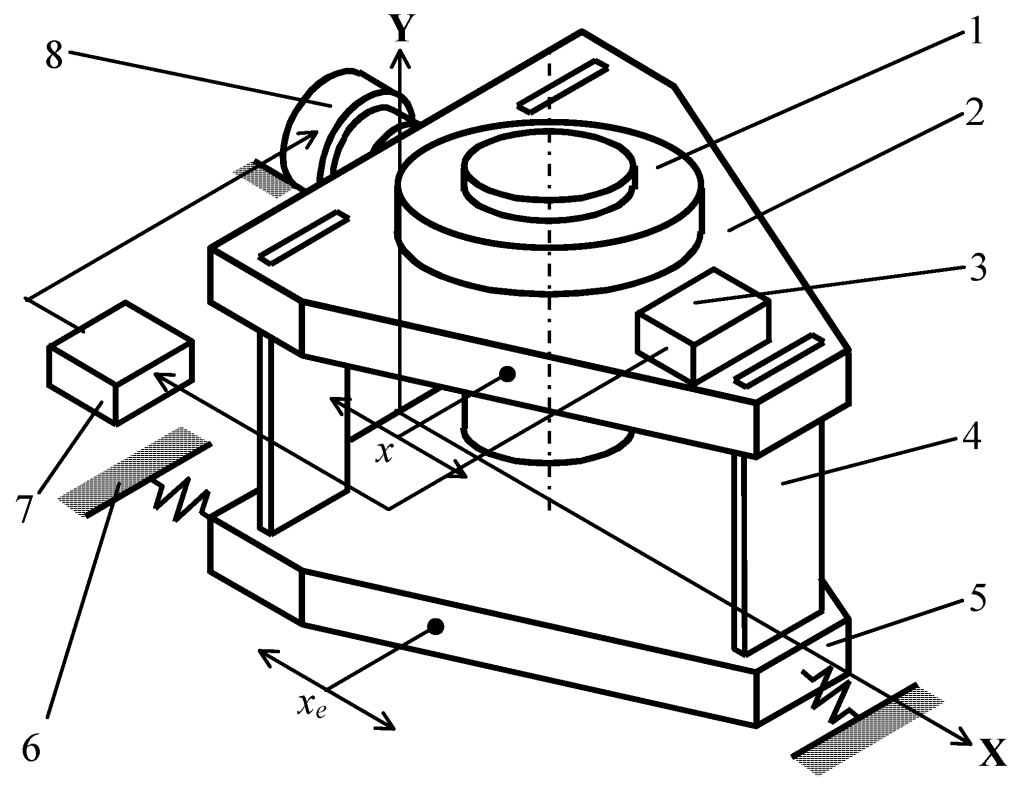

Il primo passo per la modellazione consiste nella definizione dei modelli meccanici appropriati. A seconda della complessità del problema, si può ricorrere a una gamma di strumenti che va da approcci semplificati monoassiali a simulazioni tridimensionali esplicite agli elementi finiti. In casi semplici, come urti localizzati su strutture rigide o su sistemi isolati a un grado di libertà, è possibile impiegare modelli analitici basati su sistemi massa–molla–smorzatore, che consentono di stimare le accelerazioni massime, i tempi di risposta e l’energia assorbita. Questi modelli sono particolarmente utili in fase preliminare, per confrontare soluzioni progettuali alternative e ottenere un’intuizione immediata sull’effetto delle variazioni geometriche o di materiale.

Per sistemi più complessi o per eventi con interazione geometrica rilevante, si rende necessario il ricorso all’analisi numerica mediante FEM (Finite Element Method). In particolare, per gli urti è spesso indicato l’utilizzo di solutori espliciti, come LS-DYNA, Abaqus Explicit o Radioss, che risultano particolarmente adatti alla gestione di carichi transitori ad alta frequenza. Tali solutori risolvono le equazioni del moto in forma esplicita passo-passo, consentendo di simulare con precisione l’evoluzione del campo di spostamenti e sollecitazioni in tempi dell’ordine dei millisecondi o microsecondi.

Modellare i materiali

Uno degli aspetti critici nella simulazione è la modellazione accurata del materiale, in particolare del suo comportamento in presenza di alte velocità di deformazione.

La definizione dei contatti è un ulteriore elemento essenziale: nei fenomeni d’urto si verificano interazioni multiple e discontinue tra superfici, con possibilità di penetrazione numerica, attrito e vincoli temporanei. I moderni software FEM consentono di gestire contatti non lineari con attrito Coulombiano, separazione, urto elastico o plastico, garantendo una rappresentazione realistica delle condizioni al contorno. Anche il “mesh design” influisce significativamente sulla qualità della simulazione. Le aree soggette a elevate deformazioni o cricche richiedono un raffinamento locale della mesh, con elementi piccoli e ben proporzionati. Alcuni strumenti prevedono la possibilità di adattare dinamicamente la mesh durante la simulazione (remeshing), o di definire criteri di erosione degli elementi per rappresentare la frattura e la perdita di materiale.

Oltre ai modelli FEM dettagliati, esistono strumenti semplificati basati su analisi modale e risposta in frequenza. Questi ultimi sono utili quando si vuole valutare la risposta dinamica complessiva di una struttura. L’analisi modale permette di determinare le frequenze proprie e i modi di vibrazione, fondamentali per capire se l’urto può innescare risonanze o modi flessionali pericolosi. In tal senso, anche urti di breve durata possono avere effetti amplificati se coincidono con uno dei modi propri del sistema.

In alcuni casi, è utile adottare modelli multiscala o multibody. Questi sono in grado di rappresentare l’interazione tra componenti rigidi e flessibili, o tra strutture principali e dettagli locali. Questo approccio è frequente nell’analisi di telai complessi, sistemi con sospensioni, oppure strutture gerarchiche, dove la propagazione dell’urto dipende da meccanismi di interazione complessi.

References

Appl. Sci. 2025, 15(8), 4420; https://doi.org/10.3390/app15084420

Appl. Syst. Innov. 2024, 7(5), 95; https://doi.org/10.3390/asi7050095