Il mantenimento della competitività all’interno del dinamico panorama industriale contemporaneo richiede una profonda comprensione dei costi di produzione e la capacità di integrarli efficacemente nel processo di sviluppo del prodotto.

di Alessandro Stefanone

Le decisioni prese durante le prime fasi di progettazione si rivelano di importanza capitale. Secondo le stime, esse determinano una quota significativa, compresa tra il 70% e l’80%, del costo totale di un prodotto (Fonte). Questa elevata percentuale evidenzia come le fasi di conceptual ed embodiment design rappresentino il momento più opportuno per intervenire sulla struttura dei costi. Le modifiche apportate in questa fase iniziale si traducono infatti in un impatto economico notevolmente inferiore rispetto a interventi correttivi intrapresi nelle fasi successive del ciclo di vita del prodotto.

Metodologie per la Progettazione Cost-Driven

Il Design to Cost (DTC) rappresenta una strategia che integra sistematicamente la gestione dei costi nelle prime fasi del processo di progettazione di un prodotto. Questo approccio innovativo non considera più i costi come un semplice risultato da valutare a posteriori, ma li trasforma in una variabile indipendente. Essa guida attivamente le decisioni progettuali fin dalla loro concezione. In sostanza, il DTC implica la definizione di obiettivi di costo specifici e realistici nelle prime fasi del ciclo di sviluppo del prodotto e l’adozione di decisioni progettuali successive che siano coerenti con questi obiettivi durante l’intero ciclo di vita del prodotto. Per affrontare in modo efficace il fattore costi durante la fase di progettazione di un prodotto industriale, è necessario ricorrere a una serie di strumenti avanzati che consentano di analizzare, prevedere e gestire i costi in modo proattivo.

Strumenti principali del DTC

L’analisi del Costo Target (Target Costing) rappresenta una metodologia fondamentale all’interno del framework del DTC. L’obiettivo primario del Target Costing è assicurare che il prodotto possa essere commercializzato a un prezzo competitivo, generando al contempo il margine di profitto desiderato dall’azienda. Il processo di determinazione del costo target inizia solitamente con la definizione del prezzo di vendita target, che viene fissato in base alle analisi di mercato e alla strategia di pricing dell’azienda. Successivamente, da questo prezzo di vendita viene sottratto il margine di profitto desiderato per ricavare il costo target massimo consentito per la produzione del prodotto.

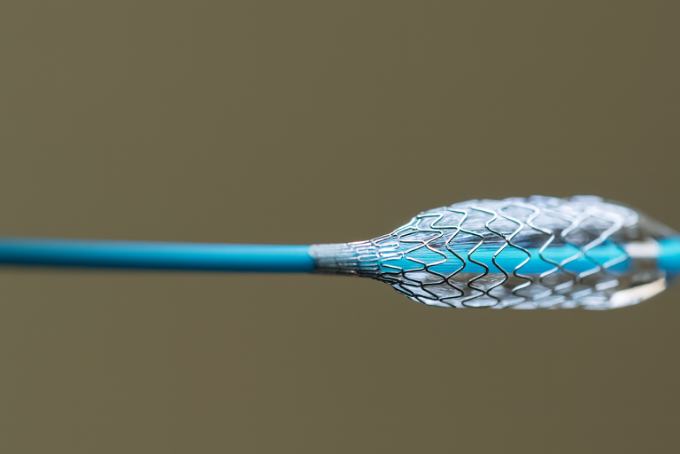

La Value Engineering è un’altra metodologia cruciale che si concentra sull’analisi delle funzionalità di un prodotto e dei relativi costi, con l’obiettivo di identificare ed eliminare i costi non necessari senza compromettere la qualità o le prestazioni del prodotto. L’obiettivo ultimo è massimizzare il valore del prodotto sia per il produttore che per il cliente, garantendo che ogni componente e ogni funzionalità apportino un valore proporzionato al loro costo. La Value Engineering può comportare la riprogettazione del prodotto per utilizzare una minore quantità di materiali, la selezione di materiali più economici ma equivalenti in termini di prestazioni, oppure la minimizzazione della varietà di materiali impiegati per semplificare la logistica e ridurre i costi di approvvigionamento.

Stime dei costi

Un altro strumento indispensabile è la stima dei costi, la quale consente di prevedere e gestire i costi durante l’intero ciclo di sviluppo del prodotto. Esistono diverse metodologie per la stima dei costi, ognuna con i propri vantaggi e svantaggi a seconda della fase del ciclo di vita del prodotto e della disponibilità di informazioni dettagliate.

Tra le metodologie più comuni si annoverano il giudizio di esperti, che si basa sull’esperienza e sulla conoscenza di professionisti del settore; la stima analoga, che utilizza i dati di progetti simili completati in precedenza come riferimento; la stima a tre punti, che considera uno scenario ottimistico, uno più probabile e uno pessimistico per definire un intervallo di costo previsto; la stima parametrica, che utilizza relazioni statistiche tra le caratteristiche del prodotto e i costi; e la stima bottom-up, che prevede la stima dei costi a livello di singola attività o componente e la successiva aggregazione per ottenere il costo totale.

L’Analisi “Should-Cost“ è una tecnica che mira a determinare il costo teorico di un prodotto o di un componente, basandosi su un’analisi dettagliata dei materiali, della manodopera, dei costi generali e dei margini di profitto ritenuti ragionevoli. Questa analisi consente di ottenere una visibilità approfondita sulla struttura dei costi di un prodotto e di confrontare il costo teorico con i costi effettivi. L’obiettivo è identificare eventuali inefficienze o aree in cui i costi attuali superano quelli che dovrebbero essere, fornendo una base oggettiva per la negoziazione con i fornitori e per l’implementazione di iniziative di cost reduction. Negli ultimi anni, si è assistito a una crescente diffusione di strumenti software utilizzati per la gestione dei costi di prodotto (Product Cost Management – PCM).

Soluzioni software

Questi strumenti offrono funzionalità avanzate per la modellazione dei costi, consentendo ai produttori di stimare e gestire i costi in modo più efficiente e accurato. Spesso le soluzioni software PLM (Product Lifecycle Management), come Siemens Teamcenter o PTC Windchill, incorporano al loro interno moduli per la gestione dei costi di prodotto in fase di progettazione; tuttavia, l’utilizzo dei fogli di calcolo risulta essere ancora la pratica più diffusa per la stima e la modellazione dei costi nella realtà industriale. Nonostante ciò, l’impiego di strumenti software specializzati può migliorare significativamente l’accuratezza e l’efficienza dell’analisi dei costi durante la fase di progettazione, fornendo ai team di sviluppo informazioni preziose per prendere decisioni più informate e ottimizzare la gestione dei costi.

Strategie di Cost Reduction

Una delle strategie più efficaci per ridurre il costo di un prodotto consiste nella semplificazione del design e nella riduzione del numero di componenti che costituiscono lo stesso. Un design più semplice, con un minor numero di parti, si traduce in una riduzione dei costi dei materiali, in una diminuzione dei tempi e dei costi di assemblaggio e in una semplificazione della gestione dell’inventario. Inoltre, la progettazione di componenti multifunzionali, in grado di svolgere più di una funzione all’interno del prodotto, può contribuire ulteriormente alla riduzione del numero totale di parti necessarie.

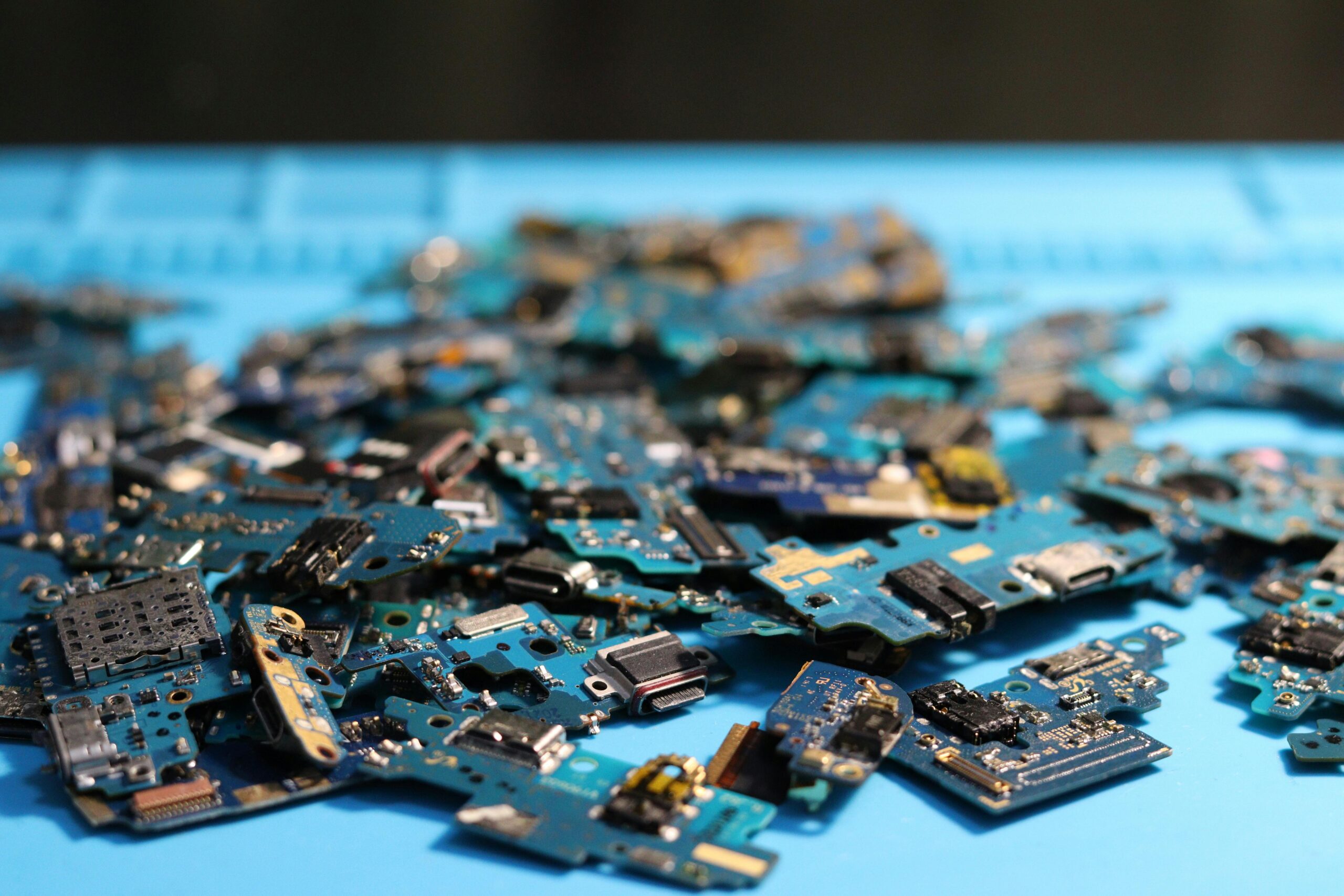

La standardizzazione di parti e materiali rappresenta una strategia fondamentale per ottenere economie di scala e ridurre i costi. L’utilizzo di componenti e materiali standardizzati, facilmente reperibili sul mercato e prodotti in grandi volumi, consente di abbassare i costi di approvvigionamento e di semplificare la gestione della catena di fornitura. Inoltre, il riutilizzo delle stesse parti e degli stessi materiali in diversi prodotti o in diverse versioni dello stesso prodotto permette di sfruttare ulteriormente le economie di scala, con conseguenti riduzioni di costo.

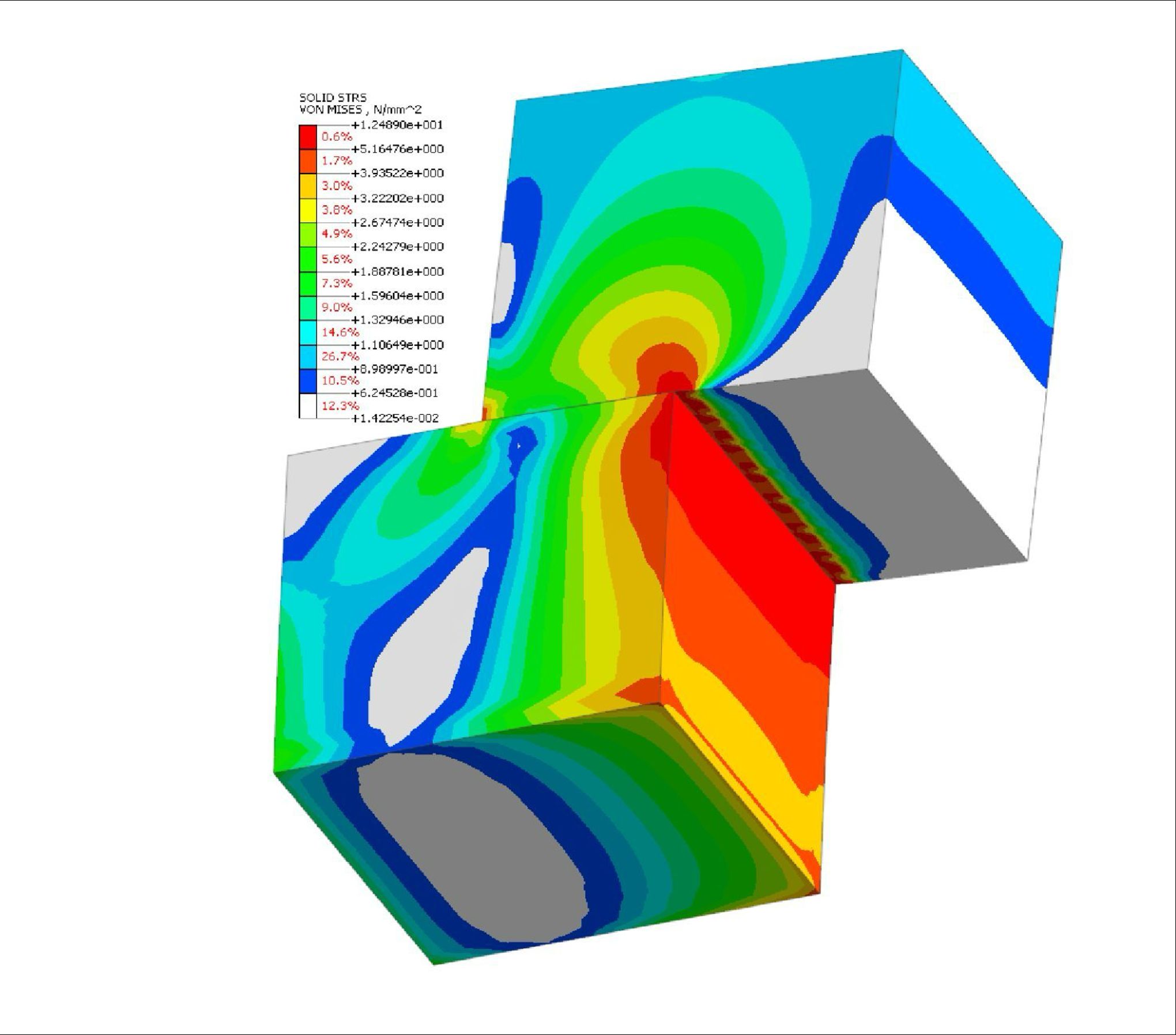

L’adozione di un approccio di progettazione modulare può portare a significativi vantaggi in termini di riduzione dei costi, soprattutto nel lungo periodo. La progettazione modulare prevede la suddivisione del prodotto in componenti o moduli più piccoli e indipendenti, che possono essere facilmente sostituiti, aggiornati o riutilizzati in diversi contesti. Questo approccio semplifica l’assemblaggio, riduce i tempi di produzione e facilita le operazioni di manutenzione e riparazione. Conseguentemente diminuiscono i costi complessivi del ciclo di vita del prodotto. L’ottimizzazione delle tolleranze dimensionali e geometriche e delle finiture superficiali in base ai reali requisiti funzionali del prodotto è un’altra azione importante per la riduzione dei costi. La specifica di tolleranze eccessivamente strette o di finiture superficiali non necessarie può comportare processi produttivi più complessi e costosi, incrementando tempi e scarti di produzione. È quindi essenziale evitare condizioni troppo restrittive che non apportano alcun valore aggiunto ma incrementano significativamente i costi.

La collaborazione interdisciplinare

Una delle azioni più importanti consiste nella promozione di una stretta collaborazione interdisciplinare tra i progettisti, gli ingegneri di produzione e la rete di fornitori. L’integrazione delle competenze e delle prospettive delle diverse parti fin dalle prime fasi del processo di progettazione consente di identificare potenziali problemi di costo e di sviluppare soluzioni più efficienti ed economiche. Non esiste un’unica soluzione progettuale ottimale dal punto di vista dei costi.

È importante che i progettisti esplorino diverse opzioni, valutando attentamente i compromessi tra costi, prestazioni e funzionalità. Questo processo può comportare la considerazione di materiali meno costosi ma con proprietà adeguate, la semplificazione di geometrie complesse o l’adozione di processi di produzione alternativi che offrono un miglior rapporto costo-efficacia. Infine, il coinvolgimento precoce dei fornitori nel processo di progettazione rappresenta un’azione di grande valore per comprendere i costi di componenti e processi di produzione. Essi possiedono una conoscenza approfondita dei costi dei materiali, dei tempi di consegna, delle quantità minime d’ordine e delle capacità dei loro processi produttivi.

Come monitorare i costi nella pratica aziendale

Diverse linee guida e “best practice” consolidate possono essere adottate per tenere sotto controllo i costi durante la progettazione. È essenziale implementare un monitoraggio e una gestione continua durante l’intero ciclo di vita del prodotto, utilizzando strumenti software specializzati per garantire la trasparenza dei costi e facilitare il processo decisionale.

Sviluppare indicatori di performance (KPI) specifici e monitorare regolarmente i progressi consente di valutare l’efficacia delle azioni intraprese e di identificare eventuali aree in cui sono necessari ulteriori interventi. La promozione di una cultura aziendale che sia fortemente orientata al costo e al valore è un altro elemento cruciale. Le organizzazioni dovrebbero responsabilizzare i propri uffici tecnici, fornendo loro le competenze, gli strumenti e l’autorità necessari per integrare la gestione dei costi nel loro lavoro quotidiano. Inoltre, l’utilizzo di benchmark di settore per confrontare le proprie performance dei costi con quelle dei concorrenti può fornire preziose informazioni sulle aree in cui è possibile migliorare l’efficienza.

Conclusioni

La gestione del fattore costo nella fase di progettazione di un prodotto industriale è fondamentale per garantire la competitività e la redditività aziendale. L’adozione di un approccio strategico come il Design to Cost permette di integrare la gestione dei costi dalle prime fasi delo sviluppo del prodotto. Le opportunità di riduzione delle spese sono così ottimizzate, ottimizzando anche il valore offerto al cliente. Metodologie consolidate come il Target Costing, la Value Engineering e l’analisi “Should-Cost” offrono strumenti concreti per prevedere, monitorare e controllare efficacemente i costi.

Integrando queste metodologie con strategie specifiche, quali la semplificazione progettuale, la standardizzazione dei componenti, l’approccio modulare e l’ottimizzazione delle tolleranze e delle finiture, è possibile conseguire importanti benefici economici. È inoltre essenziale implementare un sistema integrato di gestione dei costi all’interno del processo progettuale e promuovere una cultura aziendale fortemente orientata al costo e al valore. Guardando al futuro, l’integrazione di tecnologie avanzate come l’intelligenza artificiale e il machine learning nei processi di gestione dei costi permetterà previsioni sempre più accurate e tempestive.

Questi strumenti miglioreranno significativamente la capacità delle aziende di rispondere rapidamente ai cambiamenti del mercato e ottimizzare continuamente le strategie progettuali, assicurando così una maggiore sostenibilità economica nel lungo periodo. Dunque, l’integrazione proattiva della gestione dei costi nella fase di progettazione, supportata da metodologie avanzate, strumenti efficaci e da una solida cultura aziendale orientata al valore, costituisce un imperativo strategico per le aziende che desiderano realizzare prodotti industriali competitivi e di successo sul mercato globale, e la sua importanza crescerà ulteriormente nei prossimi anni.