Il presente lavoro ha analizzato la resistenza all’impatto alla perforazione, in termini di capacità di assorbimento di energia, di piastre composite stampate in 3D prodotte mediante Fused Filament Fabrication (FFF)

di Franco Concli

Sono state prodotte due serie di piastre composite rinforzate: la prima è stata stampata in poliammide 12 con rinforzo a fibra corta, mentre la seconda serie è stata rinforzata con fibre lunghe (carbonio). Le piastre sono state sottoposte a prove di indentazione quasi-statica per differenti rapporti tra diametri di foro e punzone (SPR) e con tre penetratori differenti: smussato, emisferico e conico. I risultati dei test quasi-statici sono stati elaborati con un modello teorico per stimare la capacità di assorbimento di energia delle piastre durante un impatto balistico. L’aggiunta di fibre lunghe ha aumentato la capacità di assorbimento di energia del 120%-280% rispetto alle piastre rinforzate con fibre corte. I risultati del modello hanno mostrato come l’aggiunta di un rinforzo continuo aumenti l’energia specifica assorbita di un ordine di grandezza, da 100 J/(kg/m2) a 101 J/(kg/m2). Infine, è stato effettuato un confronto con dati di letteratura relativi a piastre composite con rinforzo continuo prodotte con tecnologie convenzionali. Il confronto ha rivelato come le piastre in composito stampate in FFF risultino competitive in termini resistenza alla penetrazione, sia balistica che quasi-statica.

Introduzione

Lo studio delle proprietà meccaniche dei materiali compositi prodotti mediante il processo Fused Filament Fabrication (FFF) è un campo di ricerca relativamente nuovo, in particolare quello che coinvolge i rinforzi a fibra lunga – il primo lavoro su questo argomento è stato pubblicato da Matsuzaki et al. nel 2016 [1]. L’Additive Manufacturing (AM) consente la produzione di parti strutturali funzionali, superando i limiti delle tecnologie tradizionali. A partire dal 2016, si è visto un sempre maggiore interesse per questi argomenti di ricerca e, di conseguenza, negli ultimi anni sono stati pubblicati molti studi sulle proprietà meccaniche dei compositi stampati mediante tecnologia FFF. Tuttavia, la caratterizzazione si è limitata al solo comportamento a trazione, flessione, taglio e compressione. Sono infatti pochissimi i lavori sul comportamento balistico, come mostrato da Safari et al. [2] nella sua opera compilativa. Anche considerando le pubblicazioni più recenti relative alla valutazione la resistenza all’impatto dei compositi stampati FFF rinforzati con fibre lunghe, la letteratura è ancora carente rispetto a quanto è disponibile per i materiali compositi prodotti con processi tradizionali. In particolare, non esiste ancora una caratterizzazione completa delle prestazioni balistiche di lastre realizzate in materiale composito stampate con tecnologia FFF tale da poter effettuare un confronto con quelle di lastre di composito prodotte mediante processi tradizionali. A questo proposito, la maggior parte degli studi si concentra sull’influenza che le variabili del singolo processo di stampa – come i materiali, lo spessore degli strati, l’orientamento del rinforzo, ecc. – hanno sulle prestazioni balistiche della parte stampata, e non viene valutata a fondo la resistenza all’impatto in termini di capacità di assorbimento di energia [3, 4, 5, 6, 7, 8, 9, 10]. A tal fine, gli studi disponibili impiegano comunemente prove di punzonatura quasi-statiche, sebbene queste raramente risultino condotte in modo sistematico considerando tutti i parametri rilevanti [11, 12] o la forma del penetratore [13, 14] (che si sono dimostrati fondamentali nel determinare le prestazioni d’impatto complessive dei materiali compositi prodotti con metodi tradizionali). Pertanto, è necessaria un’indagine sperimentale approfondita sulla risposta al carico fuori piano dei compositi stampati con tecnologia FFF che tenga in considerazione di tutti i parametri rilevanti per l’impatto, in modo da determinare l’efficacia di questo nuovo processo additivo per la produzione di parti strutturali protettive.

I Metodi

1. Apparecchiatura di stampa 3D

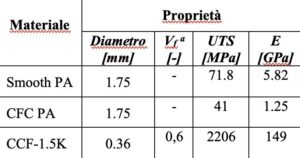

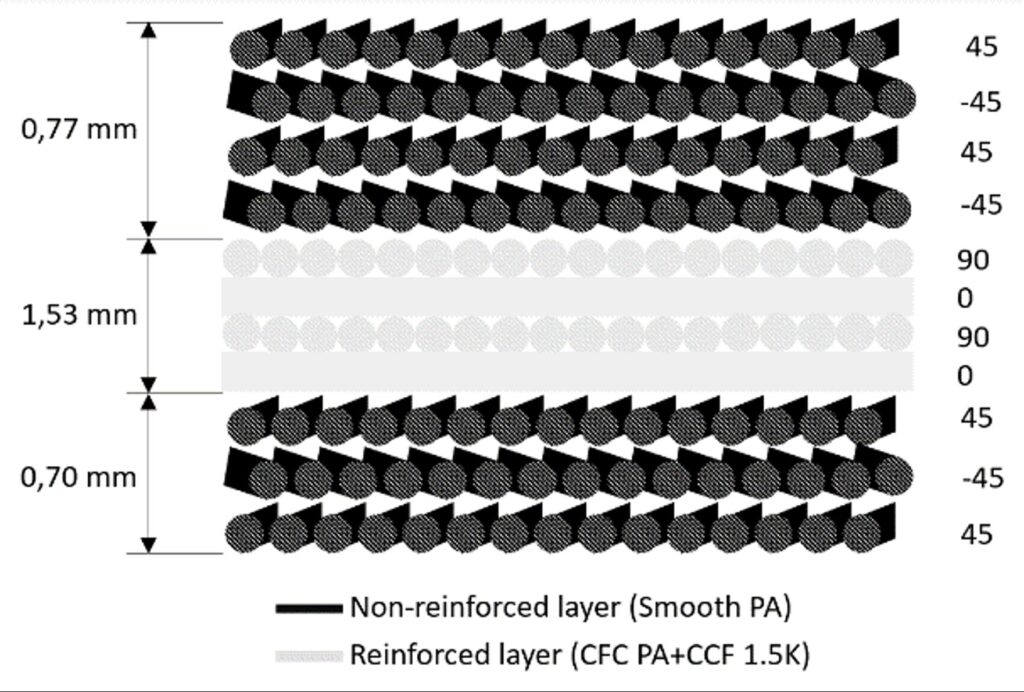

Per fabbricare i campioni in composito utilizzati nel presente studio è stata adottata una stampante Anisoprint Composer A3 prodotta da Anisoprint Inc. disponibile presso il Laboratorio di Prototipazione e Fabbricazione Additiva della Libera Università di Bolzano (ref. Dr. Lorenzo Maccioni). Questa stampante FFF consente di produrre struttura in polimero rinforzato con fibre lunghe. La stampante dispone di due ugelli indipendenti; il primo permette l’estrusione del filamento polimerico, l’altro consente la co-estrusione di un filamento di fibra pre-impregnato e di un altro filamento polimerico che funge da matrice. Per quanto riguarda i materiali utilizzati (si veda la Tabella I), Smooth PA è un filamento in poliammide PA12 caricata con fibre di carbonio, destinato a essere utilizzato per la stampa di parti non strutturali che necessitano di una buona qualità superficiale. Per quanto riguarda la co-estrusione del filamento rinforzato viene utilizzato un nylon CFC PA in combinazione con un filamento di rinforzo CCF-1.5K (sotto forma di un nastro costituito da 1500 fili di carbonio impregnati con uno speciale polimero che assicura una buona adesione tra rinforzo e la matrice.

2. Campioni a piastra in composito

Il provino consiste in una piastra di dimensioni 150x150x3 mm con otto fori perimetrali di diametro 10 mm distanziati di 10 mm dal bordo e di 65 mm l’uno dall’altro (vedasi Figura 1) – questo per far coincidere i fori delle piastre di supporto dell’apparecchiatura di prova.

I campioni sono stati stampati dopo una corretta selezione dei parametri di stampa tramite il software Aura. La selezione dei parametri di stampa (si veda la Tabella II) è stata effettuata in base al lavoro svolto da Liu et al. [15] con la stessa attrezzatura, in cui i ricercatori hanno studiato l’influenza di quattro parametri di processo principali – spessore, distanza, temperatura dell’ugello e velocità di stampa – sulla rigidezza e resistenza a flessione di campioni di PETG rinforzati con un filamento continuo di carbonio.

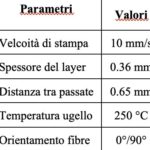

La scelta dei parametri di stampa ha permesso di ottenere una lastra con quattro strati di rinforzo racchiusi da sette strati di materiale non rinforzato, che costituiscono un guscio esterno a protezione degli strati rinforzati (vedasi Figura 2).

La frazione volumica (stimata) per i campioni rinforzati con fibre continue è pari al 23%, un valore coerente con la frazione volumica che si trova in letteratura per la maggior parte delle tecniche di stampa FFF. Tuttavia, si noti come si tratti solo di un valore approssimato, poiché non sono stati considerati i difetti di stampa, quali vuoti o errori. Inoltre, va sottolineato come le fibre corte presenti nella matrice di PA non siano state prese in considerazione nella stima. Oltre alle lastre in composito rinforzate con fibre lunghe, è stata anche prodotta una quantità equivalente di lastre in composito rinforzate con fibre corte come gruppo di controllo. Ciò è stato fatto per consentire una quantificazione del contributo alla resistenza fornito dall’aggiunta del filamento in fibra lunga. In totale, sono state prodotte 24 lastre composite: 12 lastre rinforzate con fibre lunghe e 12 lastre rinforzate con fibre corte. Il tempo di stampa per ciascuna lastra rinforzata con fibre corte è stato di 8.5 ore, mentre per ciascuna lastra rinforzata con fibre lunghe è stato di 10.5 ore.

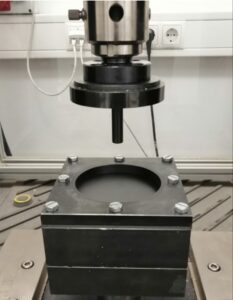

3. Apparecchiatura per il test di indentazione quasi-statica

Per eseguire i test di indentazione quasi-statica è stata utilizzata una macchina di prova universale MTS disponibile presso il Laboratorio di Caratterizzazione dei Materiali della Libera Università di Bolzano (ref. Prof. Franco Concli), dotata di un penetratore di 12.7 mm di diametro ed un sistema di bloccaggio costituito da due piastre forate, come mostrato in Figura 3. Le due piastre forate e il provino hanno dimensioni di 150×150 mm e sono tenute insieme per mezzo di otto bulloni M8 fissati all’interno degli otto fori perimetrali distanziati di 10 mm dal bordo e 65 mm l’uno dall’altro. In totale, sono state utilizzate tre serie di piastre di supporto, ciascuna composta da due piastre forate con fori di diametro diverso (rispettivamente 25.4 mm, 50.8 mm e 101.6 mm), per ottenere tre diversi valori di “Span to Punch Ratio” (SPR): 2, 4 e 8. Inoltre, sono state utilizzate tre diverse forme del penetratore: smussato, emisferico e conico. Per riprodurre la prova di schiacciamento con SPR=0 sono state utilizzate una piastra di supporto inferiore senza foro e la piastra di supporto superiore già utilizzata per la prova con SPR=2, consentendo così una condizione di prova il più possibile simile a quella con SPR=0. Tutte le prove di indentazione sono state eseguite ad una velocità di 1 mm/min.

4. Modello di penetrazione quasi-statico (QSPM)

Gama e Gillespie [11] hanno proposto un modello di penetrazione quasi-statico per stimare l’energia assorbita da una lastra in composito durante un impatto balistico sulla base di semplici prove di punzonatura quasi-statica a differenti valori di SPR. Secondo il modello, l’energia assorbita dalla lastra  vedasi Eq. (1), può essere ottenuta considerando due contributi: l’energia relativa all’integrazione dell’inviluppo idrostatico,

vedasi Eq. (1), può essere ottenuta considerando due contributi: l’energia relativa all’integrazione dell’inviluppo idrostatico,  che può essere attribuita all’energia necessaria per danneggiare il materiale, e l’energia

che può essere attribuita all’energia necessaria per danneggiare il materiale, e l’energia  derivata dalla prova con SPR=8, che rappresenta l’energia di deformazione elastica immagazzinata nella lastra subito dopo l’impatto.

derivata dalla prova con SPR=8, che rappresenta l’energia di deformazione elastica immagazzinata nella lastra subito dopo l’impatto.![]()

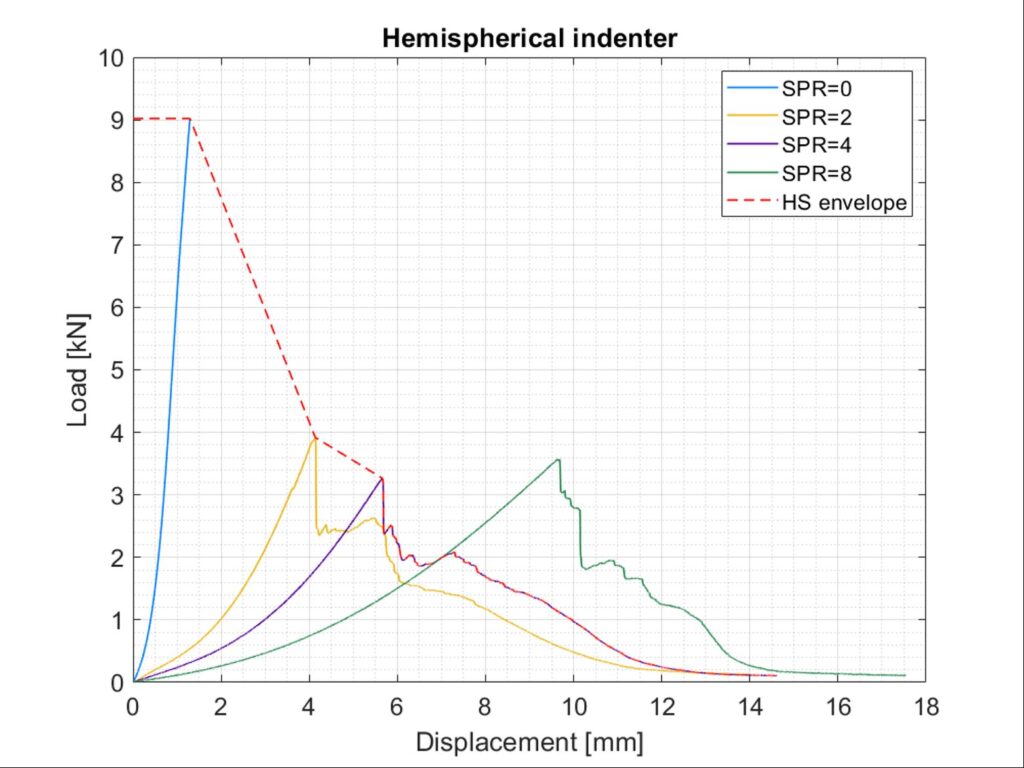

Operativamente, l’inviluppo idrostatico si ottiene dall’inviluppo delle curve forza-spostamento ottenute con valori di SPR pari a 0, 2 e 4 (vedere Figura 4). L’energia corrispondente viene calcolata mediante integrazione dell’inviluppo idrostatico.

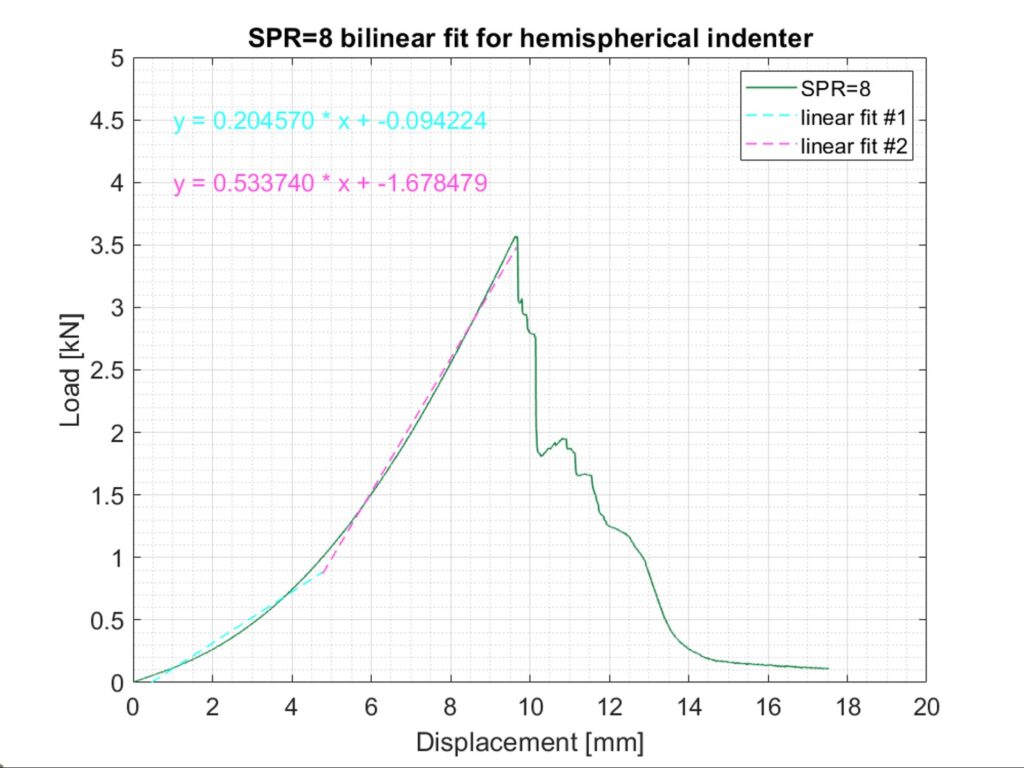

L’energia elastica, invece, si ottiene applicando un modello elastico bilineare alla curva forza-spostamento con SPR=8 come mostrato in Figura 5.

Risultati e discussione

A. Modello di punzonatura quasi-statico applicato a lastre rinforzate con fibre corte

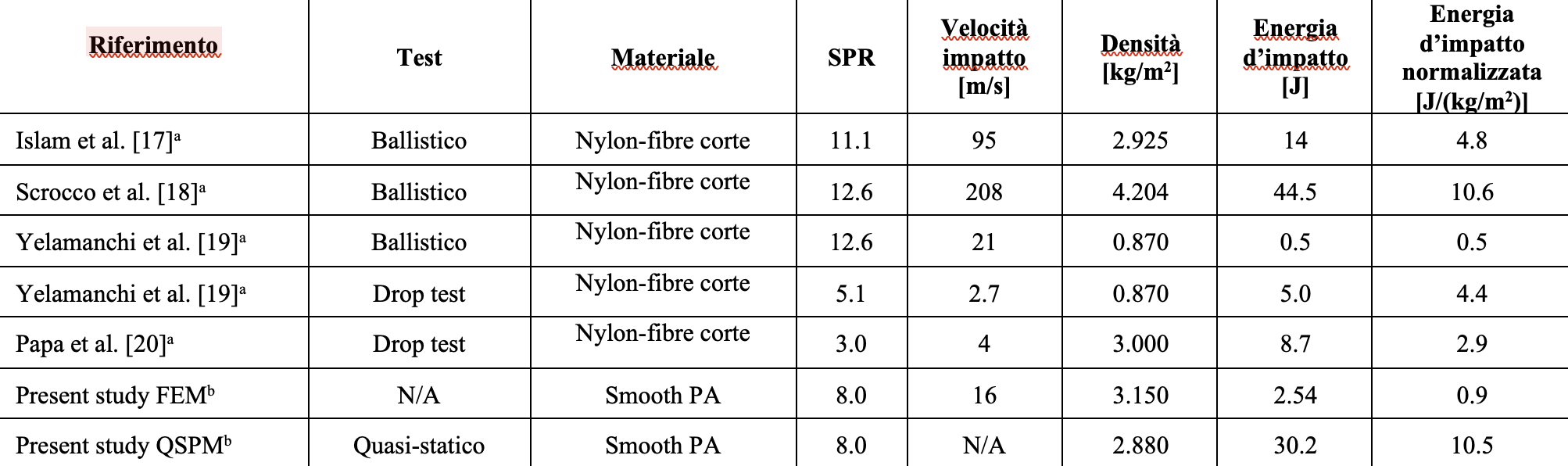

A causa della mancanza di studi relativi alla caratterizzazione dell’impatto con piastre rinforzate con fibre corte stampate con il metodo FFF, non è banale valutare l’affidabilità del modello di penetrazione quasi-statico quando applicato a questo tipo di componenti. In effetti, il modello è stato validato da Gama e Gillespie [11] esplicitamente per lastre spesse in composito rinforzato a fibra lunga solamente per il caso di penetratore smussato. Inoltre, il confronto con la letteratura disponibile è difficile non solo a causa delle diverse condizioni di prova – poiché gli impatti a bassa velocità sono fortemente influenzati dalle condizioni al contorno (ad esempio il valore SPR) – ma anche perché gli studi disponibili cercano di valutare l’energia d’impatto che consente la perforazione della piastra piuttosto che cercare di quantificare l’energia assorbita da essa. È comunque significativo cercare di confrontare i risultati dell’analisi QSPM ottenuti nel presente lavoro con alcuni dati disponibili in letteratura, i cui risultati sono convenientemente riassunti nella Tabella IV. Un confronto ragionevole con i risultati ottenuti nel presente studio può essere fatto considerando l’energia assorbita dal penetratore emisferico. Normalizzando i risultati del proiettile emisferico rispetto alla densità areale della piastra a SPR=8, l’energia assorbita dal danneggiamento della piastra è stimata in 10.5 J/(kg/m2). In generale, la letteratura mostra come l’energia normalizzata in impatti a bassa velocità (che causa la perforazione completa della lastra) è compresa tra 0.5 e 4.4 J/(kg/m2). Pertanto, il metodo di Gama e Gillespie [11] sembra sovrastimare l’energia che la lastra può assorbire. Il problema quando si tratta di piastre rinforzate con fibre corte è che è molto difficile determinare con precisione l’inizio della rottura nel la prova di schiacciamento (SPR=0) prevista dal QSPM, perché la curva è piuttosto regolare e non si può facilmente rilevare un calo improvviso del carico, ma solo un leggero cambiamento nella pendenza che suggerisce una deformazione plastica. Inoltre, il comportamento meccanico mostrato dai campioni stampati con il filamento rinforzato con fibre corte suggerisce come il principale meccanismo di danneggiamento sia la deformazione plastica e che solo un ruolo minore è svolto dal rinforzo. Vale anche la pena di sottolineare come le prove quasi-statiche non siano in grado di catturare l’effetto della velocità di deformazione, che può essere piuttosto influente per un composito a base termoplastica e quindi l’energia assorbita potrebbe essere sovrastimata anche per questo motivo. Quest’ultima osservazione è un aspetto che merita ulteriori ricerche.

B. Modello di punzonatura quasi-statico applicato a piastre rinforzate con fibre continue

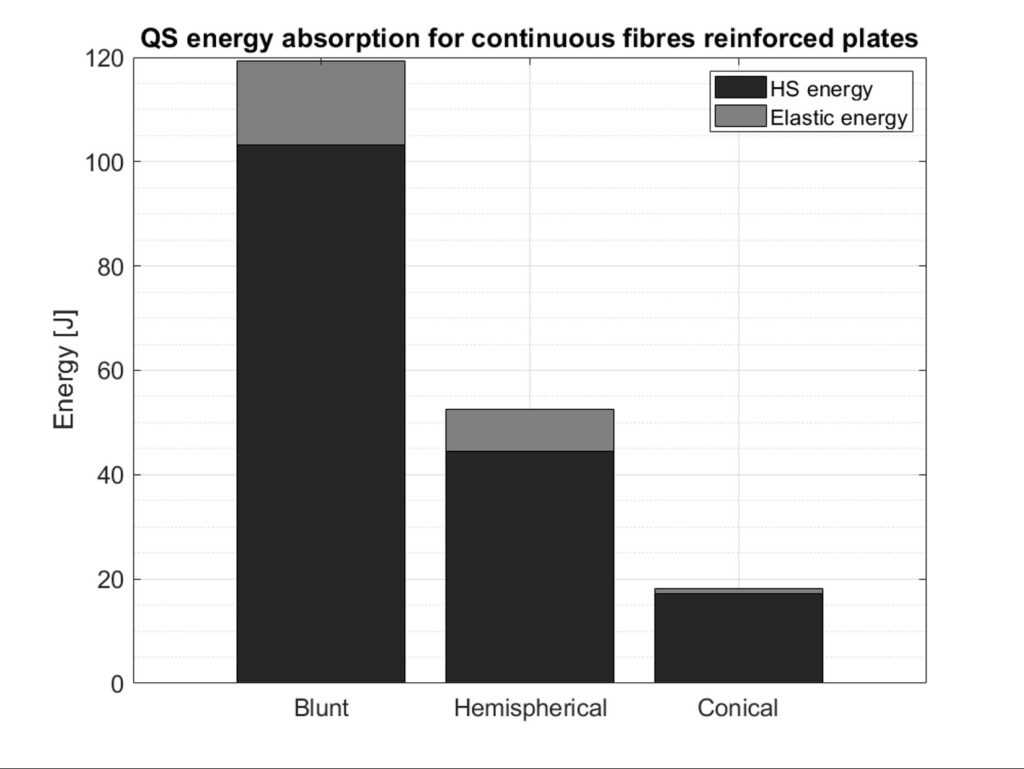

Secondo il QSPM proposto da Gama e Gillespie [11], la maggior parte dell’energia assorbita dalla piastra è legata al danneggiamento del materiale, mentre solo una parte minore è associata all’energia di deformazione elastica. I risultati per i diversi penetratori mostrano come la forma del penetratore giochi un ruolo importante nel determinare l’energia che la piastra può assorbire: la forma conica è la più efficiente nel causare danni al materiale, seguita da quella emisferica e da quella smussata (vedasi Figura 6). In generale, meno smussata è l’estremità del penetratore e più concentrato è il carico, che richiede quindi carichi di picco inferiori per sfondare i primi strati della lastra e iniziare il danneggiamento. Ciò è evidente dai carichi di picco più bassi osservati a SPR=0 e oltre.

Questi risultati sembrano essere in contrasto con le osservazioni fatte da Gellert et al. [14] su lastre composite rinforzate con fibre di vetro di fabbricazione tradizionale, che hanno riscontrato come l’energia assorbita dalle lastre sottili non sia significativamente influenzata dalla forma del proiettile durante un impatto balistico. Ciò può essere dovuto al fatto che le piastre stampate in 3D sono rinforzate con un filamento continuo non tessuto, che è particolarmente debole in termini di resistenza ai carichi penetranti, come dimostrato da Cheng et al. [3].

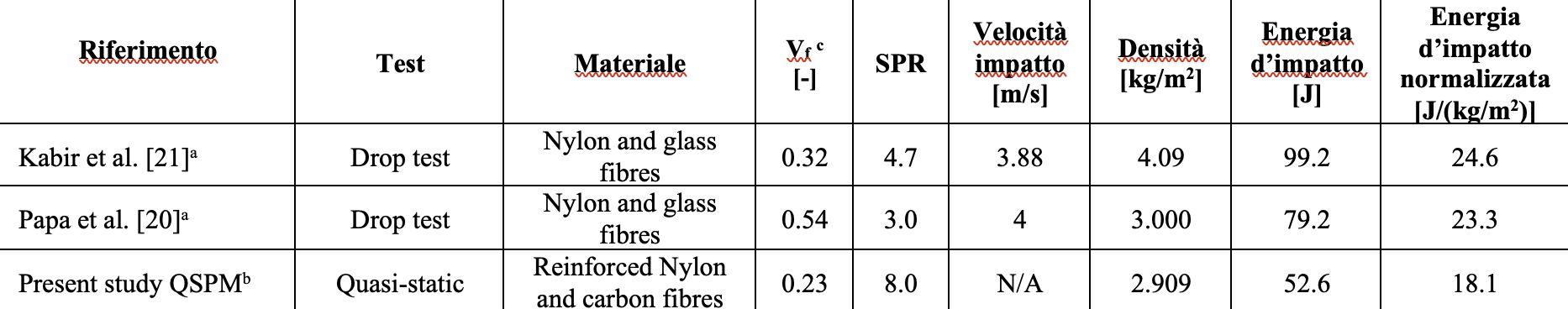

Come è stato fatto nel caso delle piastre rinforzate con fibre corte, l’affidabilità del QSPM suggerito da Gama e Gillespie [11] può essere verificata attraverso un opportuno confronto con i dati sperimentali disponibili in letteratura. La prova più appropriata da utilizzare per il confronto è ancora una volta quella con il penetratore emisferico, poiché tutte le prove disponibili in letteratura sono state effettuate in condizioni simili. Come si può vedere nella Tabella V, l’energia (normalizzata) assorbita dalla piastra è in buon accordo con la letteratura, suggerendo quindi una soddisfacente affidabilità. Tuttavia, va notato come gli studi presenti in letteratura siano molto pochi e presentino diversi parametri del sistema – come la frazione di volume delle fibre, la SPR, i materiali, eccetera – che rendono difficile dimostrare in modo inconfutabile l’affidabilità del QSPM.

C. Rafforzamento delle piastre mediante l’aggiunta di fibre continue

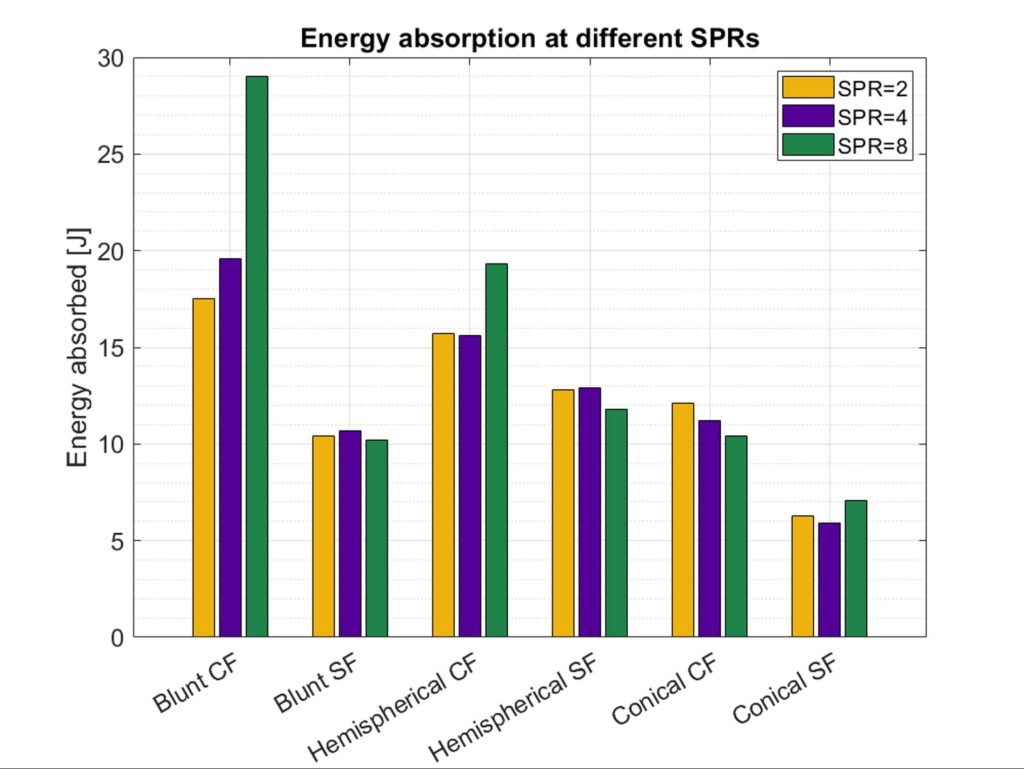

Come è stato dimostrato in precedenza, l’affidabilità del QSPM per le piastre rinforzate con fibre corte è insufficiente per utilizzare tali risultati come confronto per il miglioramento delle capacità di assorbimento di energia delle piastre quando viene aggiunto il filamento continuo come rinforzo. Pertanto, per soppesare le piastre rinforzate con fibre corte rispetto a quelle rinforzate con fibre continue, è più significativo confrontare le prove di indentazione singola a diversi SPR. Come si può vedere nella Figura 7, non ci sono dubbi sull’enorme miglioramento che il rinforzo continuo apporta alle piastre in termini di energia assorbita.

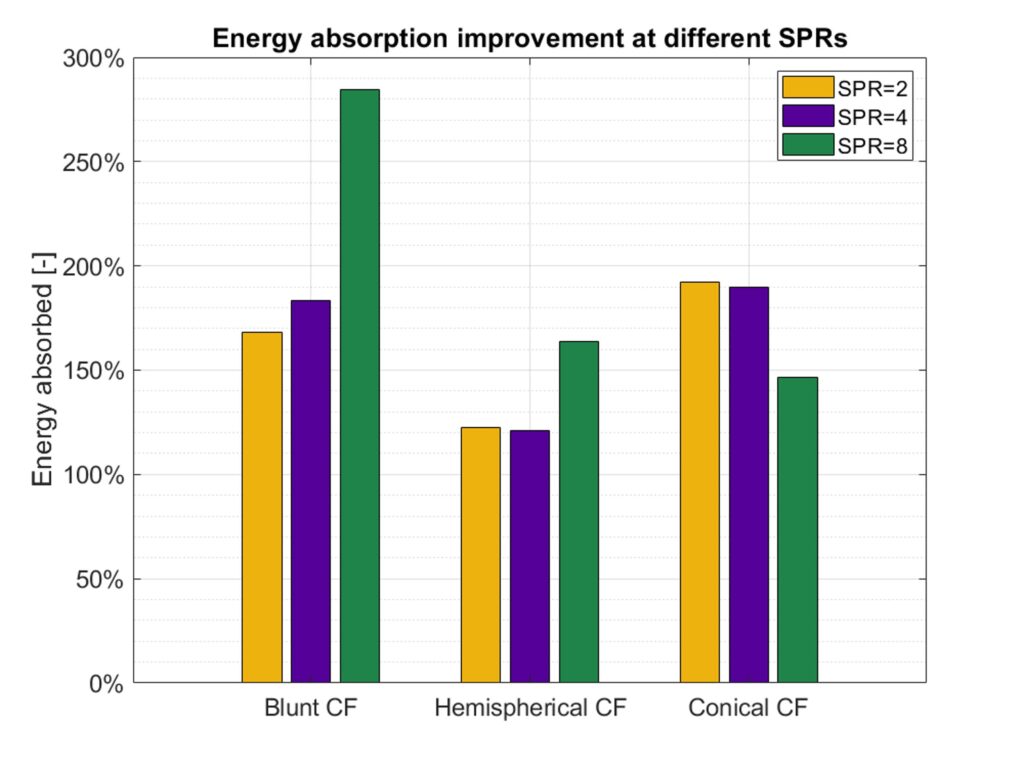

Per quantificare meglio questo miglioramento, è utile visualizzare l’aumento percentuale dell’energia assorbita dalla piastra in caso di aggiunta di fibre continue come rinforzo (vedasi Figura 8).

Indipendentemente dalla forma del penetratore, il miglioramento è sempre superiore al 120% e arriva a oltre il 280% nel caso del penetratore smussato per una SPR=8. È interessante notare come, mentre i casi con SPR pari a 2 e 4 mostrino un miglioramento simile, il caso con SPR=8 risulta significativamente più alto per i penetratori smussati e emisferici e più basso per quello conico.

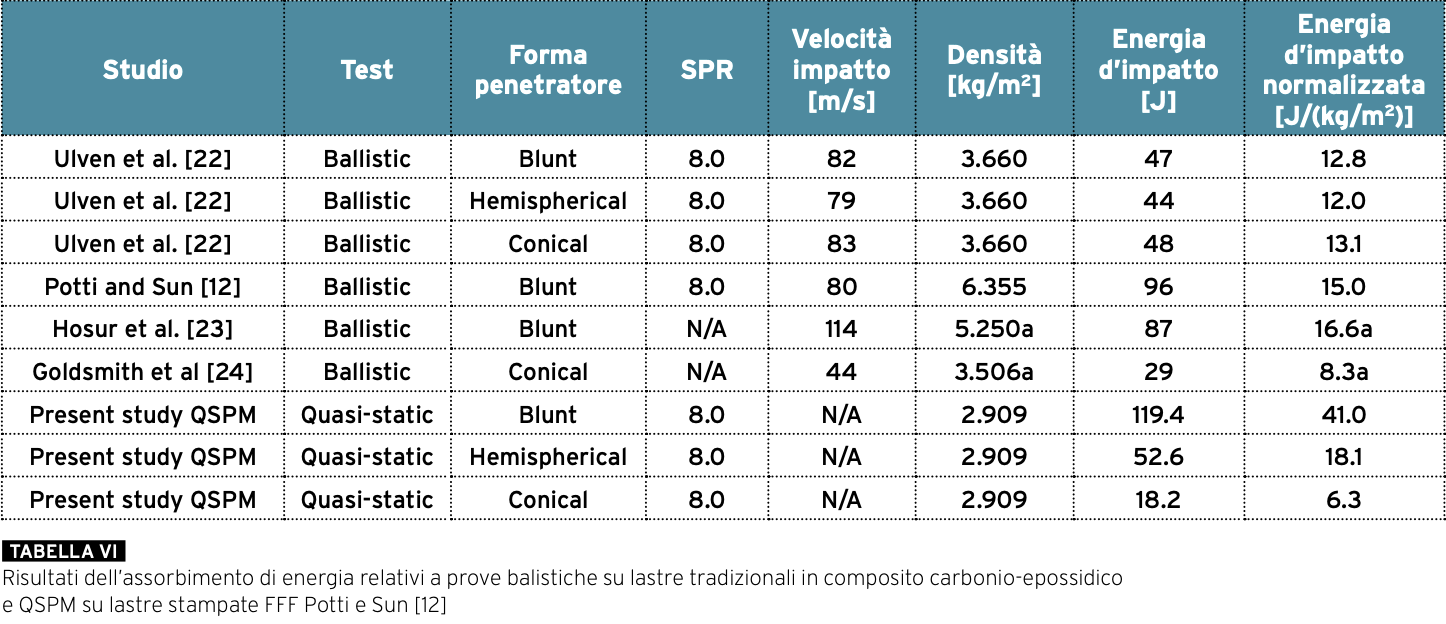

D. Piastre stampate tradizionali vs FFF: Carico dinamico

Effettuare un solido confronto tra piastre in composito prodotte tradizionalmente e piastre stampate FFF non è banale, soprattutto a causa dell’elevata variabilità dei parametri coinvolti nelle diverse procedure sperimentali presentate in letteratura. Tuttavia, si è cercato di capire come questa nuova tecnologia di stampa di compositi si collochi rispetto ai metodi di produzione tradizionali. I dati ricavati dalla letteratura per le lastre in composito carbonio-epoxy sono elencati nella Tabella VI insieme ai risultati del QSPM adottato nel presente studio. Osservando l’energia d’impatto normalizzata, i dati suggeriscono come le piastre stampate FFF rinforzate con il filamento continuo possano avere performance migliori quando sottoposte a impatto rispetto alle piastre in carbonio-epoxy prodotte con tecnologie tradizionali. In particolare, nel caso di penetratore smussato si evidenzia la maggiore differenza di prestazioni balistiche, mentre nel caso di penetratore emisferico, i risultati sembrano essere in linea con quelli relativi a compositi tradizionali. D’altra parte, nel caso di penetratore conico, il nuovo composito AM mostra prestazioni balistiche peggiori rispetto al suo omologo tradizionale. Tuttavia, queste conclusioni devono essere prese con la giusta cautela, poiché il QSPM non è stato validato direttamente mediante test balistici, ma la sua affidabilità è stata valutata indirettamente attraverso il confronto con la letteratura, che a causa della mancanza di studi specifici è stato possibile solo nel caso del penetratore emisferico.

E. Piastre stampate tradizionali e FFF: Carico quasi-statico

Il confronto tra le prestazioni delle lastre composite stampate in FFF e quelle prodotte tradizionalmente è più semplice nel caso di carichi quasi-statici, perché invece di basarsi sui risultati prodotti da un modello è possibile confrontare direttamente i risultati sperimentali, ottenendo così una valutazione più solida. I risultati sperimentali per le prove di indentazione quasi-statica ottenuti nel presente lavoro sono stati confrontati con dati da studi analoghi disponibili in letteratura e riassunti nella Tabella VII. Come si può notare dal confronto con la letteratura, non c’è dubbio che le lastre di composito stampate FFF possiedano una capacità di assorbimento di energia quasi-statica paragonabile a quella del composito fabbricato tradizionalmente.

Conclusioni

A. Incertezza del modello di punzonatura quasi-statico

A causa della mancanza di una validazione sperimentale diretta, non è stato possibile verificare in modo esaustivo l’affidabilità del modello di punzonatura quasi-statico. Tuttavia, grazie al confronto dei risultati con i dati sperimentali disponibili in letteratura è stato possibile stabilire come il QSPM sovrastimi notevolmente le capacità di assorbimento di energia delle piastre rinforzate con fibre corte. Questo, tuttavia, era atteso dal momento che Gama e Gillespie [11] hanno sviluppato questo modello esplicitamente per piastre composite spesse rinforzate con fibre continue. Allo stesso modo, il QSPM è stato validato per le piastre in composito rinforzate con filamenti lunghi (carbonio). I valori ottenuti con il QSPM sono risultati in buon accordo con i dati trovati in letteratura per le lastre in composito stampate in FFF. Tuttavia, il fatto che in letteratura sia presente solo un numero limitato di studi sull’impatto di compositi stampati FFF non ha permesso una validazione completa del QSPM. Infatti, i dati sperimentali che si possono trovare negli studi precedenti riguardano principalmente penetratori con forma emisferica o proiettili sferici. Inoltre, la validazione del QSPM attraverso il confronto con la letteratura risente del fatto che le prove d’impatto che coinvolgono compositi stampati FFF siano caratterizzate da un’enorme variabilità dei parametri di prova, come i materiali, il processo di stampa, la velocità d’impatto, eccetera. Pertanto, per garantire una validazione completa del QSPM per lastre stampate in FFF rinforzate con fibre continue, sarebbe necessaria un’indagine sperimentale diretta mediante test balistici.

B. Aumento delle prestazioni grazie all’aggiunta di fibre continue

Considerando i dati sperimentali ottenuti nel presente lavoro relativi alle piastre in composito stampate in FFF, è possibile affermare come l’aggiunta del filamento continuo di carbonio abbia un effetto significativo sul miglioramento della resistenza all’indentazione e sulle prestazioni balistiche delle piastre. In termini quantitativi, il miglioramento dell’energia assorbita dalla piastra sottoposta ad un carico statico è compreso tra il 120% e il 280%. Per quanto riguarda l’energia assorbita durante un carico dinamico, invece, è difficile fare una valutazione quantitativa affidabile del miglioramento delle prestazioni con l’aggiunta della fibra continua, soprattutto perché il QSPM si è rivelato inefficace nella stima dell’assorbimento di energia quando applicato alle piastre rinforzate con fibre corte. Tuttavia, considerando i dati di letteratura per le piastre rinforzate con fibre corte, è possibile affermare come il miglioramento dell’assorbimento di energia potrebbe ragionevolmente collocarsi intorno a un ordine di grandezza, cioè da 100 J/(kg/m2) a 101 J/(kg/m2).

C. Prestazioni complessive delle lastre FFF rinforzate con fibre continue

Quando si tratta di confrontare le lastre composite stampate in FFF con quelle prodotte tradizionalmente, le prime soffrono della limitata frazione volumica di fibre ottenibile. Ciononostante, i risultati sono promettenti. Per quanto riguarda le prestazioni a impatto, le lastre stampate FFF si comportano in modo comparabile, se non migliore, rispetto alle lastre composite tradizionali. Anche i test di indentazione statica hanno confermato il potenziale di questa nuova tecnologia AM. Infatti, il confronto tra le prove di indentazione statica eseguite su lastre stampate in FFF e realizzate mediante tecniche tradizionali ha rivelato prestazioni in termini di assorbimento di energia paragonabili. Alla luce di quanto detto finora, non c’è dubbio che i compositi stampati in FFF e rinforzati con fibre continue possano essere competitivi in termini di resistenza alla penetrazione rispetto ai compositi prodotti tradizionalmente. Ciò è ancora più impressionante se si considera come i compositi stampati FFF siano caratterizzati da valori inferiori di frazione volumetrica delle fibre, il che significa che è possibile raggiungere livelli di resistenza comparabili con un consumo ridotto di materiali di rinforzo. Tuttavia, i problemi principali che riguardano la stampa FFF di compositi rimangono l’elevato costo del materiale di rinforzo e la bassa velocità di produzione. In media, il filamento di carbonio pre-impregnato CCF-1.5K utilizzato nel presente studio può essere reperito online a un costo stimato di 3000 $/kg, mentre la fibra di carbonio di grado aerospaziale è disponibile a circa 90 $/kg. Entrambi questi problemi, tuttavia, sono in qualche modo compensati dalla libertà di progettazione insita nel processo FFF. Infatti, i componenti che non devono resistere a carichi penetranti non devono necessariamente essere stampati con un riempimento completo, ma il rinforzo può essere posato con precisione solo dove necessario. Il punto di forza di questa nuova tecnica di stampa risiede chiaramente nella possibilità di produrre rinforzi ottimizzati con un peso e quindi costi ridotti. Inoltre, la prospettiva di ottenere una forma netta dopo la stampa consente di ridurre i costi della post-lavorazione, pur non eliminandola del tutto, e i rischi di introdurre difetti nella parte in composito. Ad esempio, le lastre in composito stampate per il presente studio non hanno richiesto alcuna operazione di foratura dei fori perimetrali, riducendo così il rischio di degrado delle proprietà meccaniche e la necessità di macchinari aggiuntivi.

In conclusione, la tecnica di stampa FFF per i compositi rinforzati in continuo ha dimostrato di essere competitiva con i processi di produzione tradizionali per quanto riguarda le condizioni di carico d’impatto e di penetrazione statica, anche se caratterizzata da una minore frazione di volume di fibre. Tuttavia, i principali limiti di questa nuova tecnica AM sono il costo del rinforzo e la bassa velocità di produzione, che limitano l’impiego di questo processo produttivo per grandi lotti di produzione. Detto questo, l’uso della stampa FFF per i compositi può essere implementato adeguatamente per piccoli lotti di produzione con componenti altamente personalizzati. Un altro vantaggio principale di questo processo AM è la relativa facilità di implementazione, poiché il processo non richiede né attrezzature aggiuntive costose né operatori particolarmente qualificati per essere utilizzato in modo proficuo. Queste caratteristiche rendono la stampa composita FFF particolarmente adatta alle piccole aziende, come le start-up, che possono disporre di un numero limitato di risorse per l’allestimento di un piccolo sistema di produzione ad alta flessibilità.

La Bibliografia completa è disponibile su richiesta scrivendo al seguente indirizzo email: emanuela.bianchi@tecnichenuove.com