Si stima che ogni anno, nel mondo, vengano prodotti circa 10 miliardi di cuscinetti. Solo una piccola parte di essi si guasta. La maggior parte (circa il 90%) sopravvive dunque alle apparecchiature in cui è installata. Ogni cedimento produce un’impronta unica, chiamata “pattern”. Ciò permette, esaminando attentamente un cuscinetto danneggiato, di trovare la causa del problema ed intraprendere azioni correttive per prevenire il ripetersi del fenomeno.

di Franco Concli

Un certo numero di cuscinetti (circa il 9,5%) viene sostituito prima del cedimento per motivi di sicurezza (preventiva) e solo lo 0,5% dei cuscinetti vengono sostituiti perché sono effettivamente danneggiati o a seguito di un cedimento. Ciò significa che circa 50.000.000 cuscinetti vengono sostituiti ogni anno a causa di danni e guasti.

Ci sono diverse ragioni per cui i cuscinetti possono essere danneggiati o guastarsi. In generale:

- 1/3 si rompe a causa di cedimenti per fatica

- 1/3 si guasta per problemi di lubrificazione (lubrificante sbagliato, quantità sbagliata, intervallo di lubrificazione errato)

- 1/6 si guasta a causa della contaminazione (guarnizioni inefficaci)

- 1/6 si guasta per altri motivi (manipolazione e montaggio improprio, carico più severo o diverso da quello previsto, accoppiamenti errati o inadeguati)

Le cifre variano a seconda del settore e dell’applicazione; nell’industria del legno e della carta, ad esempio, le principali cause di guasto dei cuscinetti sono la contaminazione e la lubrificazione inadeguata, non la fatica.

Identificare i danni ad i cuscinetti

Ogni cedimento produce un’impronta unica, chiamata “pattern”. Ciò permette, esaminando attentamente un cuscinetto danneggiato, di trovare la causa del problema ed intraprendere azioni correttive per prevenire il ripetersi del fenomeno.

A titolo di esempio, si prenda un’applicazione avente guarnizioni inefficaci. Quando i contaminanti, sotto forma di particelle penetrano nel cuscinetto attraverso le tenute, possono portare ad un danneggiamento dei corpi volventi e delle piste. L’interposizione di particelle dure nel contatto durante il rotolamento crea delle rientranze nelle piste. Quando l’area intorno all’impronta è soggetta a sollecitazioni cicliche si possono verificare fenomeni di fatica superficiale e il metallo inizia a staccarsi dalla pista di rotolamento. Questo fenomeno è chiamato spalling. Una volta che si manifesta questa tipologia ci danneggiamento, il cuscinetto diventa inservibile.

Fattori che influenzano la durata dei cuscinetti

In generale, la vita utile di un cuscinetto in un’applicazione

in un’applicazione può essere calcolata in base alla formula della durata nominale:

dove

L10 è la durata nominale

C è il carico nominale dinamico di base [N]

P è il carico dinamico equivalente sui cuscinetti [N]

p è l’esponente dell’equazione della durata di vita ((3 per i cuscinetti a sfera, 10/3 per i cuscinetti a rulli) [-]

Quando sostituire un cuscinetto?

Il lasso di tempo che intercorre tra l’inizio del danneggiamento e l’inservibilità del cuscinetto può variare notevolmente. A velocità elevate possono bastare pochi secondi. Nei macchinari a rotazione lenta e di grandi dimensioni, possono essere necessari mesi,

La domanda è “Quando sostituire il cuscinetto?” Per rispondere sarebbe opportuno monitorare le condizioni del cuscinetto. Se un cuscinetto danneggiato non viene diagnosticato e sostituito prima del cedimento, possono verificarsi danneggiamenti secondari anche al sistema ed ai suoi componenti. Inoltre, in presenza di cedimenti improvvisi del cuscinetto, può risultare difficile, se non impossibile, determinare la causa del guasto.

Ispezione durante funzionamento

I segnali precoci di danneggiamento dei cuscinetti consentono all’utente di intervenire per sostituire i cuscinetti durante la manutenzione programmata, evitando così costosi fermi macchina non programmati. I parametri più importanti per un monitoraggio delle condizioni si un sistema l’emissione acustica, la temperatura e le vibrazioni.

I cuscinetti usurati o danneggiati presentano solitamente “sintomi” identificabili. Le cause di emissione acustica, aumento di temperatura e vibrazioni posson essere molteplici e devono essere analizzate nel dettaglio.

Per motivi pratici (o economici), non tutti i sistemi possono prevedere strategie avanzate di monitoraggio dello stato dei cuscinetti. In questi casi, i problemi possono essere rilevati osservando o ascoltando la macchina. L’utilizzo dei sensi umani per rilevare i problemi dei macchinari, tuttavia, ha un beneficio limitato. Quando si verifica un deterioramento tale da rendere evidente il cambiamento, il danno può già essere troppo esteso. Il vantaggio di utilizzare tecnologie oggettive, come l’analisi delle vibrazioni sta nella possibilità di rilevare la presenza di danneggiamenti già nelle fasi iniziali, ovvero prima che questi costituiscano un vero problema.

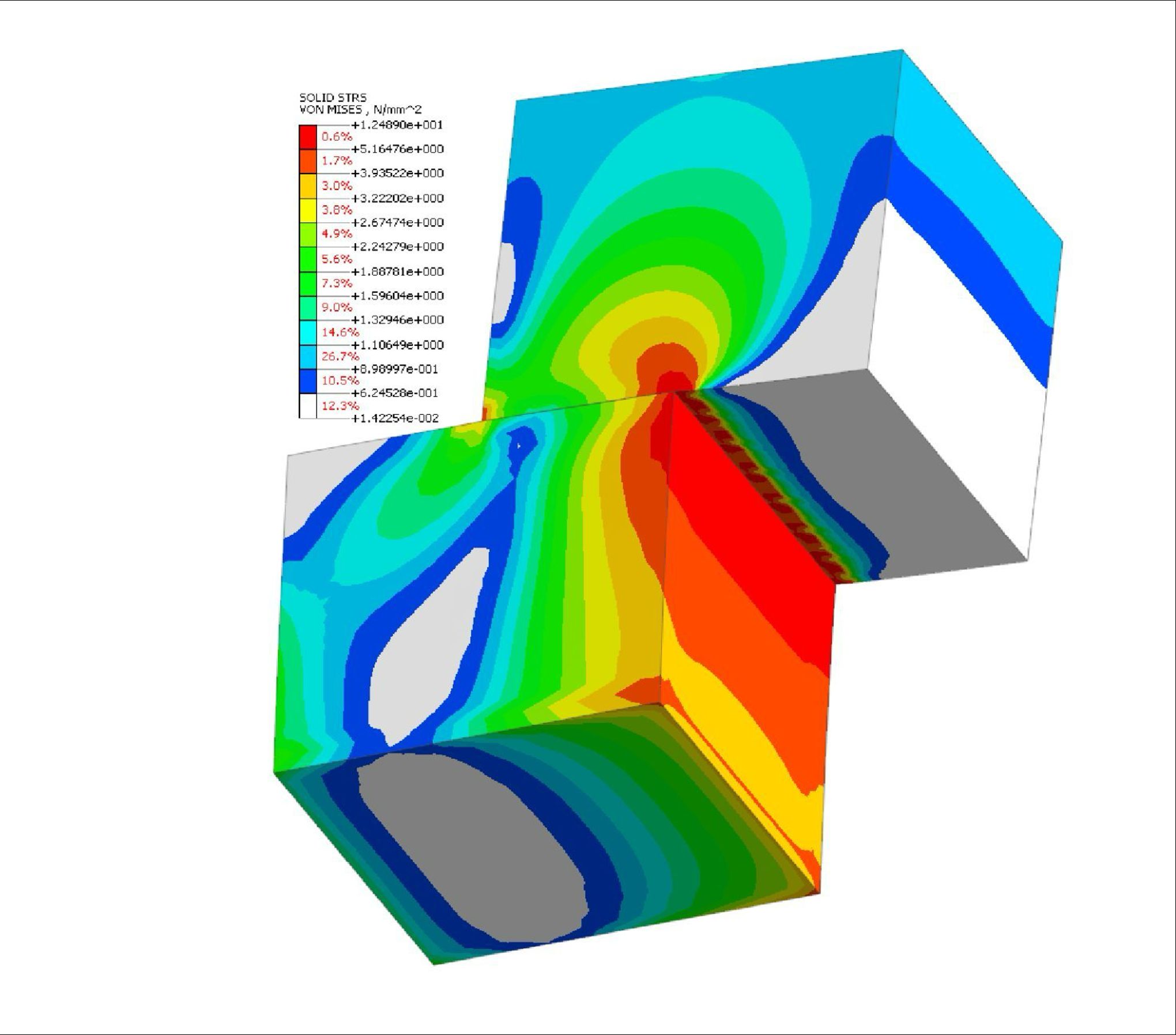

La Fig. 2 mostra l’avanzamento del danneggiamento evidenziandone le varie fasi:

- Il cuscinetto presenta un’incipiente usura abrasiva.

- Spalling iniziale

- Spalling (sviluppato al punto che la sua presenza può essere rilevata mediante il monitoraggio delle vibrazioni).

- Lo spalling molto esteso che provoca alti livelli di vibrazioni e rumore e un aumento della temperatura di esercizio.

- Si verifica un danno grave: cedimento per fatica dell’anello interno del cuscinetto.

- Si verifica un cedimento catastrofico con un danneggiamento secondario di altri componenti della macchina.

Monitoraggio di rumore e vibrazioni

Un metodo comunemente utilizzato per cercare di identificare il deterioramento o un danno in un cuscinetto è il rumore. I cuscinetti in buone condizioni producono un rumore “soffice” che spesso viene accomunato alle fusa di gatto. Stridii, cigolii e altri suoni irregolari indicano solitamente che i cuscinetti versano in cattive condizioni o comunque hanno un problema. La necessità di monitorare le vibrazioni deriva da tre fatti fondamentali:

- Tutte le macchine vibrano.

- L’insorgere di un problema meccanico è generalmente accompagnato da un aumento dei livelli di vibrazione.

- La natura del guasto può essere determinata dalle caratteristiche (frequenze) delle vibrazioni.

Monitoraggio della temperatura

È importante monitorare non solo le vibrazioni, ma anche la temperatura di esercizio dei cuscinetti. Se le condizioni di funzionamento non sono state modificate, un aumento (più o meno repentino) della temperatura è spesso indice di un imminente danneggiamento del cuscinetto. Tuttavia, va tenuto presente come un aumento naturale della temperatura di uno o due giorni si verifica in modo sistematico subito dopo la prima messa in funzione della macchina così come immediatamente dopo ogni intervento di lubrificazione (soprattutto nel caso di lubrificazione a grasso).

Monitoraggio delle condizioni di lubrificazione

I cuscinetti possono raggiungere i massimi livelli di prestazione solo con una lubrificazione adeguata. Le condizioni di lubrificazione di un cuscinetto devono essere monitorate attentamente. Lo stato stesso del lubrificante deve essere valutato periodicamente, preferibilmente prelevando campioni e facendoli analizzare.

I produttori di cuscinetti spesso propongono linee guida generali per le attività di ispezione della lubrificazione:

- Verificare la presenza di perdite di lubrificante nelle aree circostanti le posizioni dei cuscinetti.

- Mantenere i collari di protezione e le tenute a labirinto riempiti di grasso per garantire la massima protezione.

- Controllare che i sistemi di lubrificazione automatica funzionino correttamente e forniscano lubrificante ai cuscinetti.

- Controllare il livello del lubrificante nei pozzetti e nei serbatoi e, se necessario, rifornirli.

- Se si utilizza la lubrificazione manuale a grasso, ri-lubrificare secondo il un programma specifico che dipende dalla tipologia di cuscinetto ed impiego.

- Se si utilizza la lubrificazione a olio, sostituire l’olio regolarmente.

- Assicurarsi sempre che venga utilizzato il lubrificante specificato dal produttore.

Ispezioni durante l’arresto del sistema

Una macchina non in funzione, rappresenta un’occasione per valutare le condizioni dei cuscinetti, delle tenute, degli alloggiamenti e del lubrificante. Un’ispezione generale può essere effettuata rimuovendo il coperchio o la calotta dell’alloggiamento. Se un cuscinetto sembra danneggiato, deve essere smontato e ispezionato a fondo.

L’allineamento degli alberi e delle cinghie e un’ispezione approfondita delle fondamenta e dell’esterno della macchina possono essere eseguiti anch’essi durante un fermo-macchina.

Qualsiasi condizione anomala, che si tratti di uno spessore mancante o di una fondazione deteriorata, può influire negativamente sulle prestazioni della macchina. Prima si identifica un problema, prima si può iniziare l’azione correttiva. È molto meno costoso sostituire i cuscinetti e i componenti associati durante un arresto regolarmente programmato rispetto a quanto verrebbe a costare un fermo-macchina non programmato.

Ispezione dei cuscinetti

I cuscinetti non sono sempre facilmente accessibili. Tuttavia, quando i cuscinetti sono parzialmente esposti, è possibile effettuare controlli visivi. Il momento più pratico per ispezionare i cuscinetti è durante la manutenzione ordinaria.

Quando si ispeziona un cuscinetto montato, si raccomanda di seguire le linee guida che tutti i produttori di cuscinetti mettono a disposizione. Ad esempio, SKF raccomanda

Preparazione

- Pulire la superficie esterna della macchina.

- Rimuovere il coperchio dell’alloggiamento per esporre il cuscinetto.

- Prelevare campioni di lubrificante da analizzare (Per la lubrificazione a olio, prelevare campioni dalla coppa/serbatoio. Per i cuscinetti aperti lubrificati a grasso, prelevare campioni da varie posizioni all’interno del cuscinetto. Ispezionare visivamente le condizioni del lubrificante. Spesso le impurità possono essere rilevate stendendo uno strato sottile di lubrificante su un foglio di carta ed esaminandolo sotto una luce.).

- Pulire le superfici esterne esposte del cuscinetto con un panno che non lasci pelucchi.

Ispezione

- Ispezionare le superfici esterne esposte del cuscinetto per verificare la presenza di corrosione da sfregamento e l’assenza di cricche.

- Per i cuscinetti sigillati, ispezionare le tenute per verificare l’assenza di usura o danni.

- Se possibile, ruotare l’albero molto lentamente e verificare se il cuscinetto oppone una resistenza irregolare (un cuscinetto non danneggiato gira senza problemi).

I cuscinetti aperti lubrificati a grasso in alloggiamenti dedicati, possono solitamente essere sottoposti a un’ispezione in situ più dettagliata. In tal caso è opportuno:

- Rimuovere tutto il grasso intorno al cuscinetto.

- Rimuovere il più possibile il grasso dal cuscinetto con un raschietto non metallico.

- Pulire il cuscinetto con un solvente a base di petrolio spruzzando il solvente nel cuscinetto (ruotare l’albero molto lentamente mentre lo si pulisce e si continui a spruzzare finché il solvente non smette di raccogliere sporco e grasso. Per i cuscinetti di grandi dimensioni che contengono un di lubrificante fortemente ossidato, è consigliato pulirli con una soluzione alcalina forte contenente fino al 10% di soda caustica e 1% di agente umettante).

- Asciugare il cuscinetto con un panno che non lascia pelucchi o con aria compressa pulita e priva di umidità (ma non far ruotare o girare il cuscinetto).

- Ispezionare le piste di rotolamento del cuscinetto, le gabbie e i corpi volventi per verificare la presenza di graffi, striature, scolorimento e aree “a specchio”.

- Se possibile, misurare il gioco interno radiale del cuscinetto (per determinare se si è verificata usura) e verificare che rientri nelle specifiche.

- Se le condizioni del cuscinetto sono soddisfacenti, applicare immediatamente il grasso appropriato al cuscinetto e chiudere l’alloggiamento. Se il cuscinetto è danneggiato, smontarlo e proteggerlo dalla corrosione e condurre un’analisi completa.

Raccomandazioni generali

- Scattare fotografie durante il processo di ispezione per documentare le condizioni del cuscinetto, del lubrificante e della macchina in generale.

- Controllare lo stato del grasso in diversi punti e confrontarlo con quello fresco (si consiglia di conservare un campione rappresentativo del grasso per ulteriori analisi).

- Alcuni cuscinetti di grandi e medie dimensioni sono adatti al ricondizionamento.

Conclusioni

I cuscinetti svolgono un ruolo essenziale nel funzionamento di numerosi macchinari e, nonostante la loro elevata affidabilità, una piccola percentuale di essi subisce guasti o danneggiamenti. La maggior parte dei cedimenti è riconducibile a cause prevedibili, come fatica dei materiali, problemi di lubrificazione o contaminazione, rendendo la manutenzione preventiva un fattore cruciale per prolungarne la durata.

L’adozione di strategie di monitoraggio avanzate, come l’analisi delle vibrazioni, della temperatura e dell’emissione acustica, consente di identificare precocemente eventuali anomalie, prevenendo guasti improvvisi e riducendo i costi legati ai fermi macchina. Inoltre, un’ispezione regolare dei cuscinetti, sia durante il funzionamento, sia nei periodi di arresto, permette di individuare segnali di usura e di intervenire tempestivamente.

Infine, una corretta lubrificazione e una manutenzione adeguata sono fondamentali per garantire prestazioni ottimali. Seguendo le raccomandazioni dei produttori e applicando procedure di ispezione e sostituzione mirate, è possibile ottimizzare la vita utile dei cuscinetti e garantire l’affidabilità dei sistemi in cui sono impiegati.