Secondo questo principio le deviazioni di forma non sono più limitate dalle tolleranze dimensionali, queste ultime controllano soltanto le dimensioni locali reali di un elemento (misurate tra due punti) ma non i suoi errori di forma. Al contrario, le norme ASME utilizzano come default la “Rule #1” il principio di inviluppo, secondo cui non deve essere superato l’inviluppo della forma perfetta corrispondente alla condizione di massimo materiale di un elemento (fig. 1).

la forma perfetta al massimo.

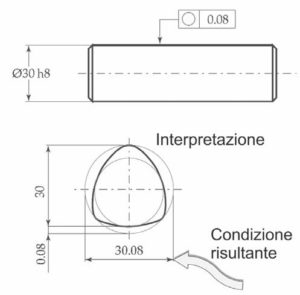

L’esigenza di inviluppo può anche essere applicata con le norme ISO, tramite il simbolo E cerchiato, posto accanto alla quota. A questo proposito si consideri l’albero in figura 2: sembra paradossale, ma il disegno è corretto secondo le norme ISO, ma è errato secondo le ASME; infatti, per il principio di indipendenza, poiché le tolleranze geometriche non risultano più vincolate da quelle dimensionali, la tolleranza geometrica può anche essere maggiore di quella dimensionale e l’albero, ove tutte le sezioni siano al massimo materiale, può avere una forma lobata all’interno della tolleranza di circolarità. La condizione risultante rappresenta il limite del pezzo (external boundary) dovuto agli effetti combinati delle dimensioni, delle tolleranze dimensionali e di quelle geometriche. Al contrario, secondo le norme ASME il disegno è errato poiché l’albero ha la forma perfetta al massimo materiale e quindi la tolleranza di forma (0.08) non può essere maggiore di quella dimensionale (0.033).

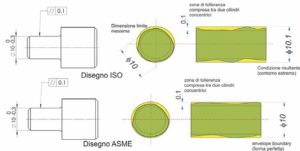

L’esempio in figura 3 mostra un esempio di indicazione di una tolleranza di circolarità di 0,2 su un pezzo cilindrico; in ogni sezione perpendicolare all’asse, la zona di tolleranza è compresa tra due cerchi concentrici distanti 0,2 mm. Nel caso delle norme ISO: 1) La condizione risultante (10.2) si calcola addizionando la dimensione di massimo materiale (10) alla tolleranza di forma (0.2). 2) La tolleranza di circolarità può essere maggiore di quelle dimensionale. 3) La distanza tra due punti opposti della superficie cilindrica deve essere compresa tra 10 e 9.9 mm (local size) Nel caso delle norme ASME: 1) La tolleranza di forma non influenza l’esigenza di inviluppo, cioè forma perfetta al massimo materiale (10). 2) La tolleranza di circolarità deve essere minore di quella dimensionale 3) La distanza tra due punti opposti della superficie cilindrica deve essere compresa tra 10 e 9.7 mm (local size)

Naturalmente le stesse considerazioni valgono per la tolleranza di cilindricità (fig. 4) nella quale la zona di tolleranza è compresa tra due cilindri concentrici distanti 0.1 mm. A tutti i lettori poniamo questo quesito: nel caso dello standard ASME, se il pezzo venisse prodotto a una dimensione di 9.95 mm, con un errore di cilindricità di 0.06 (minore di quello indicato nel disegno) il pezzo verrebbe accettato o scartato?