Le tecnologie Additive offrono un grande vantaggio in termini di libertà di forma. È possibile creare parti complesse ed intricate senza aumentare esponenzialmente i costi come succederebbe con altre tecnologie. Le tecnologie a fusione del letto di polvere (PBF) di metallo non fanno eccezione, ma è necessario conoscere le caratteristiche del processo per progettare componenti capaci di ottenere il miglior risultato.

Sebbene sia spesso possibile adattare componenti progettati per processi tradizionali per la stampa in Additive, la soluzione migliore risulta essere una ri-progettazione “intelligente” del componente in vista della produzione Additive. Questa ri-progettazione permette di semplificare la produzione, ma anche di ottenere vantaggi specifici sulla parte finale come una riduzione del peso e un aumento delle performance meccaniche.

Il processo di stampa 3D PBF in breve

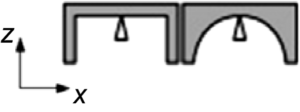

Nei processi PBF una fonte di energia localizzata fonde selettivamente il letto di polvere strato dopo strato fino ad ottenere il componente finale. Questo processo presenta per sua natura due problemi principali che devono essere gestiti per minimizzarne l’impatto sulla parte finale. Il primo problema è quello degli stress residui: il rapido e ripetuto riscaldamento e raffreddamento degli strati uno sopra all’altro genera delle tensioni all’interno del materiale che possono creare deformazioni o rotture nella parte. Il secondo problema sono i cosiddetti “overhang”, ovvero zone fuse che non sono sorrette da altro materiale precedentemente solidificato, ma solamente da polvere. Questa polvere non conduce efficacemente il calore, quindi tali zone rimangono calde più a lungo creando potenziali difetti e una peggior finitura superficiale.

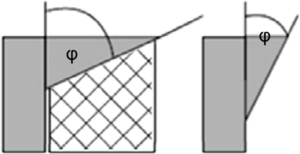

I problemi sopra citati possono essere superati grazie ad un’attenta analisi da parte del progettista. È possibile ridurre le conseguenze di tali problemi grazie ad una corretta orientazione e strategia di supporti per il pezzo. In generale è necessario supportare strutture a sbalzo che formano un angolo superiore ai 45° rispetto alla verticale. Tali zone presentano una peggior finitura superficiale. Inoltre, i supporti richiedono un post processo per essere rimossi oltre a sprecare materiale e tempo durante la produzione. Orientando in maniera “intelligente” durante il processo è possibile migliorare la qualità finale della parte ed aumentare la produttività.

Il progettista può considerare i vincoli sopra citati per creare una parte ottimizzata per la produzione in Additive. Risulta fondamentale riuscire a creare una parte il più possibile autoportante ovvero che, grazie a strutture che non presentano angoli estremi, possono essere costruite senza supporti. Inoltre, variazioni graduali delle sezioni ed eliminazione del materiale dove non necessario permettono di ridurre gli stress residui. I supporti vanno limitati per quanto possibile e, quando necessari, devono essere accessibili dall’operatore per la rimozione.