Cosa si intende per fluidodinamica numerica (CFD)? Quali benefici può portare al progettista? Questo articolo vuole indagare i numerosi aspetti della CFD.

La CFD, ossia la “Computational Fluid Dynamics”, è, per definizione, lo studio della dinamica dei fluidi attraverso l’utilizzo del computer. Le equazioni che descrivono il moto di un fluido vengono quindi risolte attraverso tecniche di calcolo numerico.

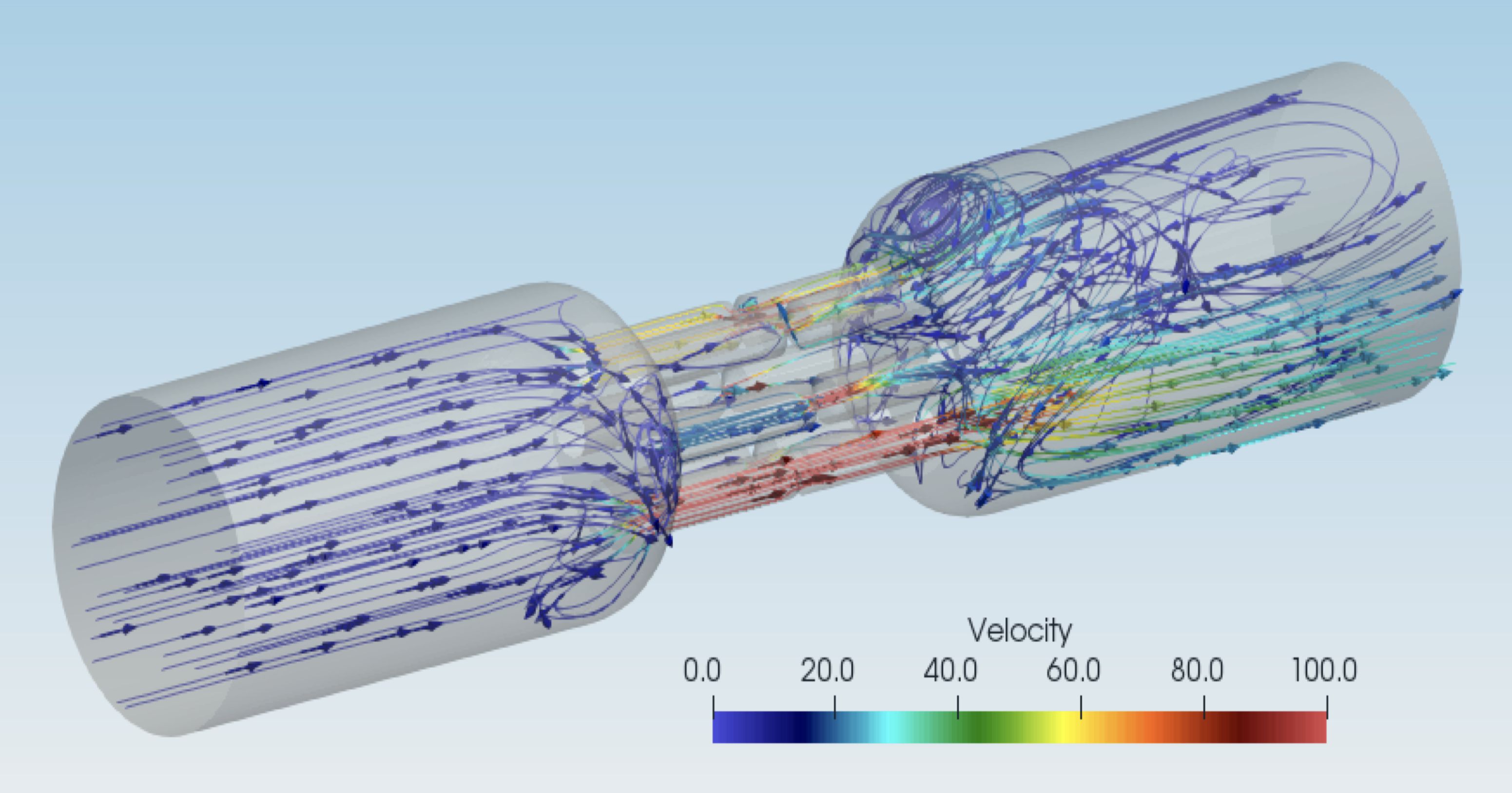

Attraverso l’uso della CFD, è possibile analizzare il moto di un fluido all’interno di un prodotto (fluidodinamica interna), oppure al suo esterno (fluidodinamica esterna).

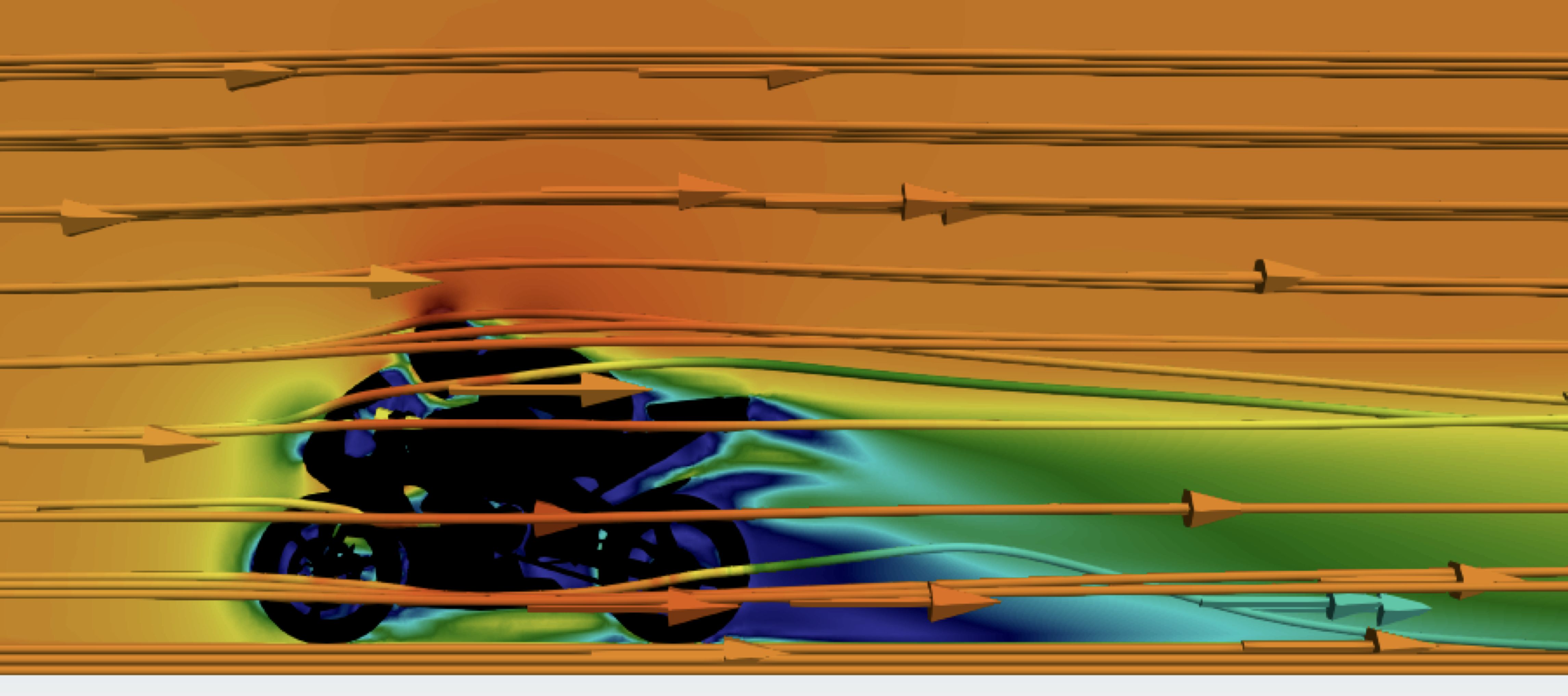

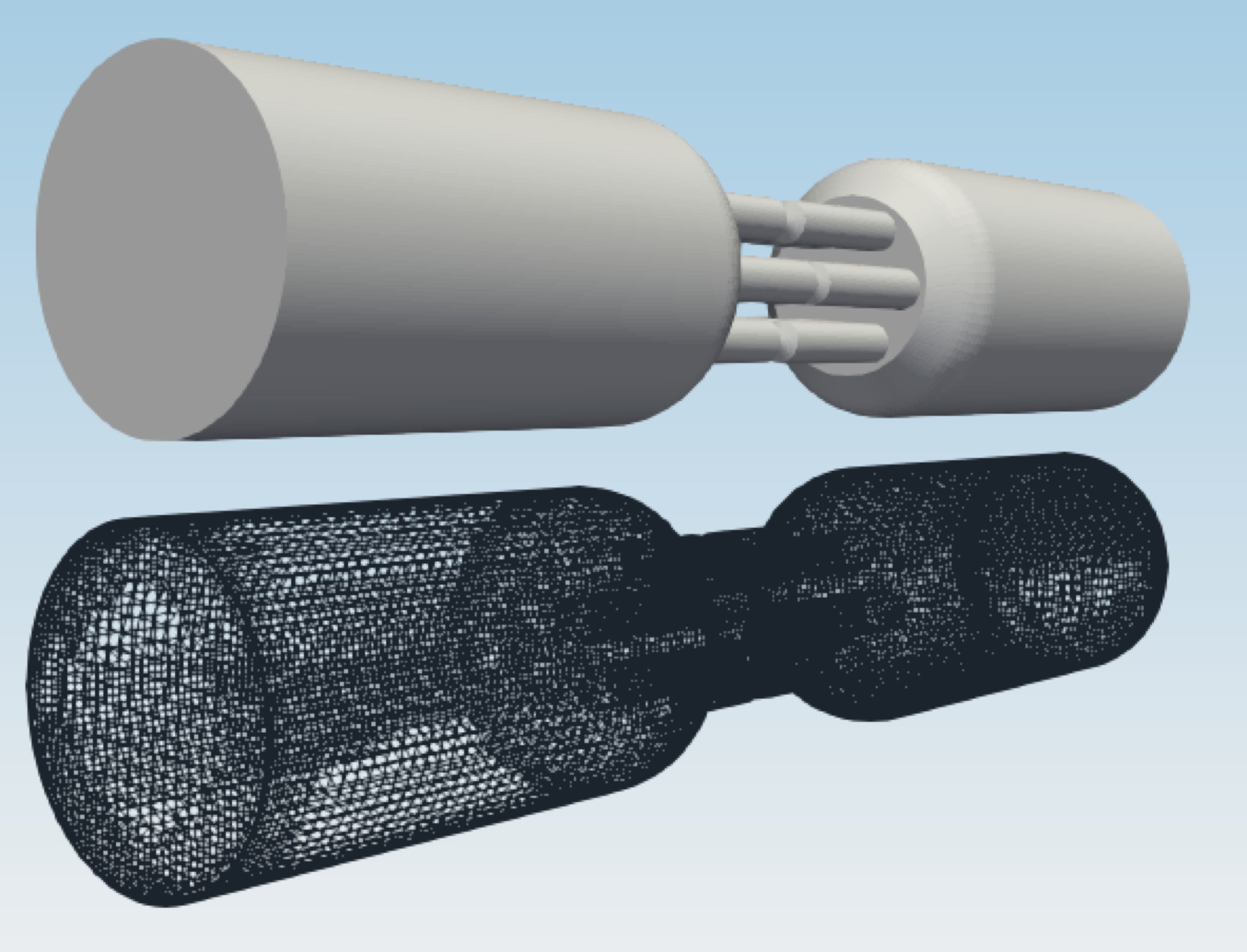

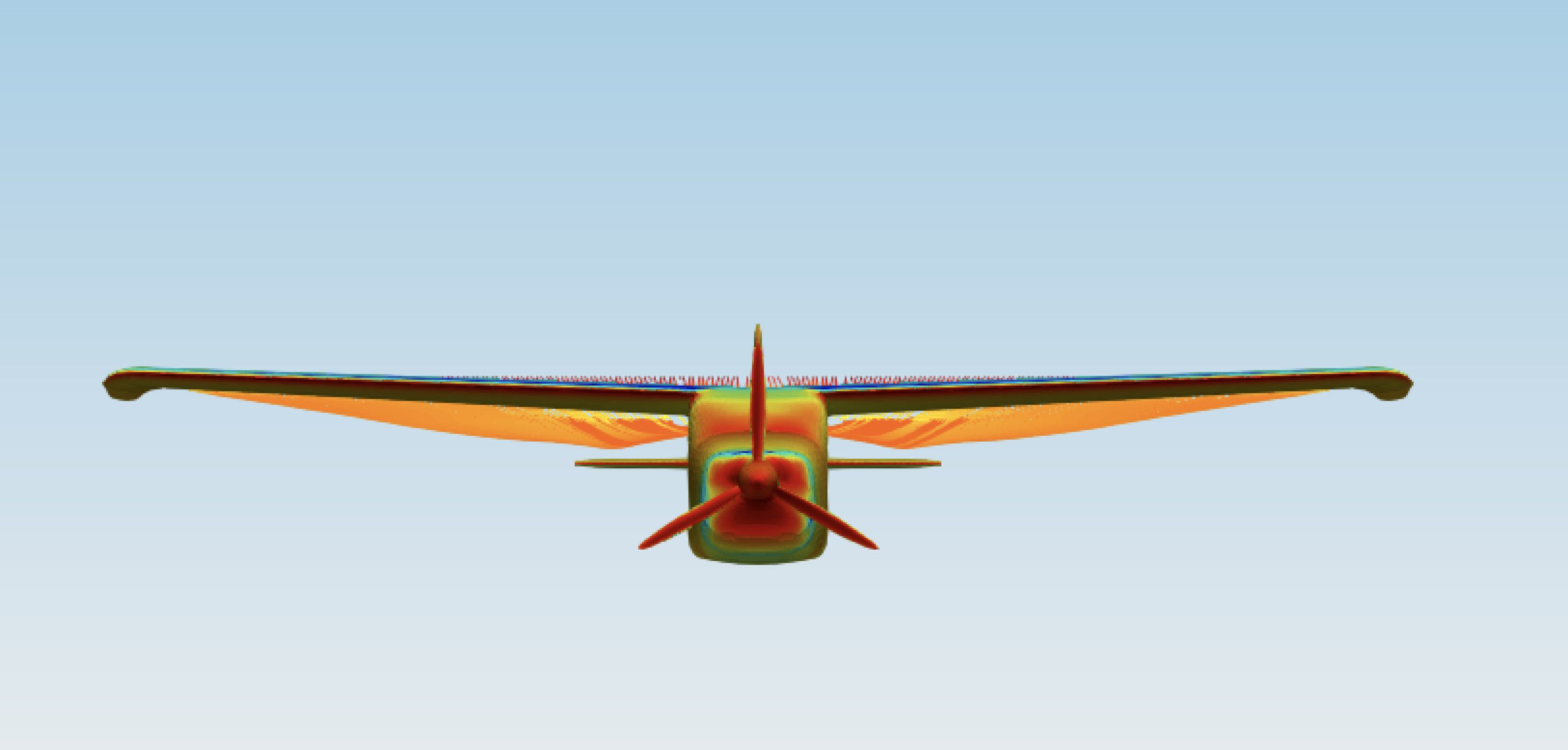

Nel primo caso, la CFD è ampiamente utilizzata per progettare condotti (Figura 1, valvole, pompe e motori, nel secondo per lo studio di grattacieli e per l’aerodinamica di veicoli (Figura 2) e aerei. Oltre a poter visualizzare le linee di flusso, le zone di ristagno, i vortici, etc. come nelle immagini precedenti, è anche possibile calcolare varie grandezze fisiche come ad esempio: portata, velocità, pressione, temperatura.

Inoltre, è possibile anche conoscere le performance del nostro progetto e capire se soddisfa le specifiche richieste.

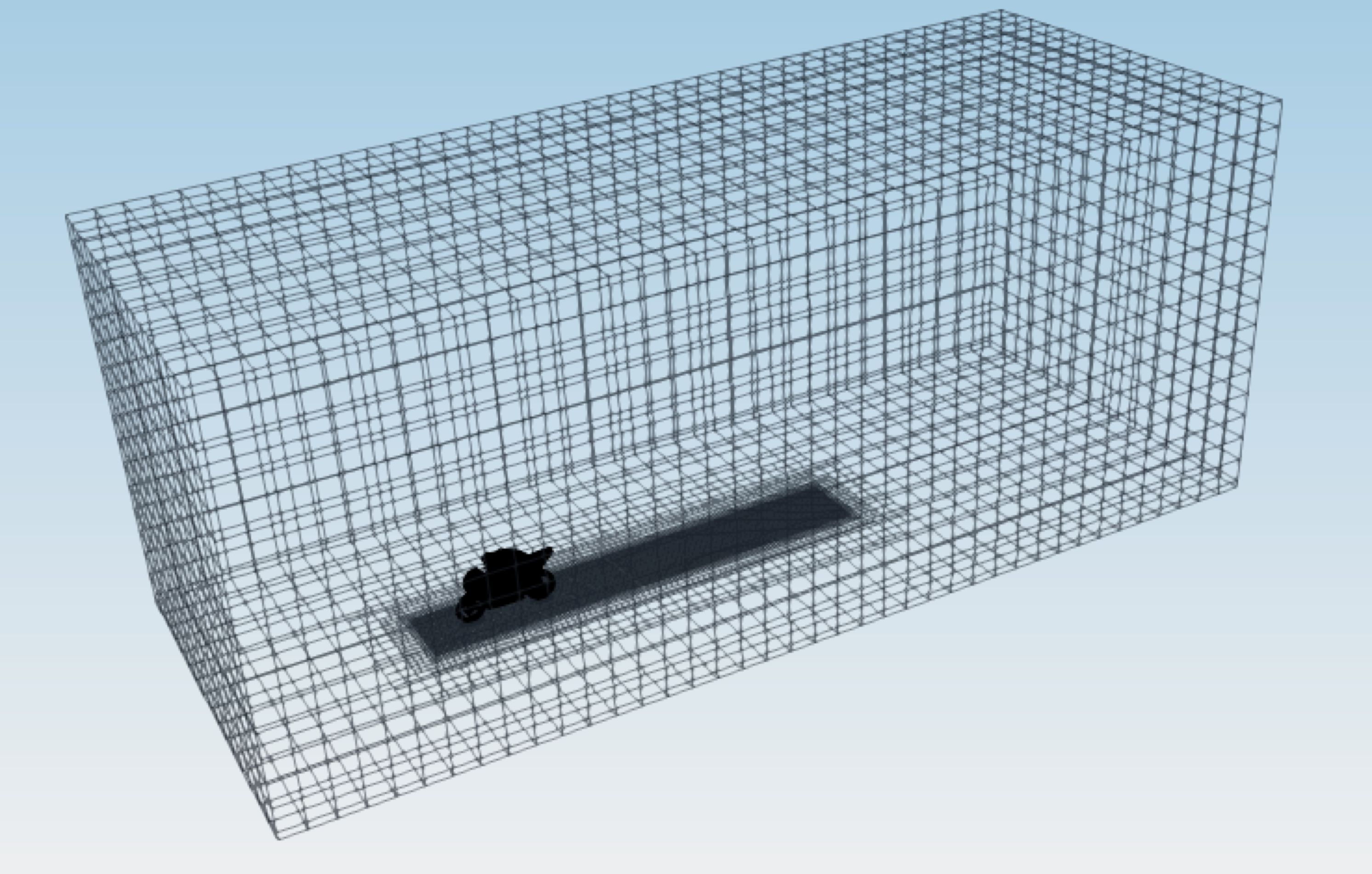

La CFD è in pratica uno strumento di calcolo sostitutivo delle prove in galleria del vento o dei test di laboratorio, utilizzabile anche senza produrre un modello fisico. L’analogia con la galleria del vento può essere facilmente compresa osservando la Figura 3 che mostra il dominio della simulazione fluidodinamica dell’aerodinamica di una moto.

Si è notato che le aziende che hanno introdotto la simulazione nei loro processi industriali hanno raggiunto gli obiettivi prefissati in termini di time-to-market, riduzione dei costi e qualità dei loro prodotti. I risultati mostrano un aumento di oltre il 20% rispetto ai loro competitors che non hanno introdotto l’uso della CFD.

Si è potuta ottenere anche una maggiore consapevolezza da parte dei progettisti del legame tra specifiche tecniche e funzionalità di prodotto.

Come funziona un’analisi CFD?

L’analisi CFD, come già spiegato brevemente prima, fornisce al progettista l’analisi del movimento del fluido, all’interno o all’esterno della geometria da progettare.

Permette quindi di conoscere in ogni punto (e in ogni instante, nel caso di analisi tempovarianti o transitorie), la velocità (modulo, direzione, verso), pressione, temperatura, densità e anche composizione chimica del fluido, senza dover ricorrere a test di laboratorio o prove sul campo.

Per poter capire quali sono le potenzialità della simulazione fluidodinamica e per poter poi avere un dialogo più proficuo con l’analista, è bene avere delle conoscenze di base di come funzioni un’analisi CFD.

Il moto dei fluidi è ben descritto dalle equazioni di Navier-Stokes, che però non sono risolvibili analiticamente se non per situazioni e geometrie molto semplici.

Esse si basano sulle leggi fondamentali della fluidodinamica, dette leggi di conservazione, e in particolare:

- la conservazione della massa (la massa entrante deve essere uguale a quella uscente)

- la conservazione della quantità di moto (la quantità di moto di un sistema isolato rimane costante nel tempo)

- la conservazione dell’energia (l’energia di un sistema rimane costante).

All’aumentare della complessità del fenomeno da studiare, per risolvere queste equazioni bisogna utilizzare un approccio di tipo numerico; in poche parole, si inizia ipotizzando un primo campo di moto che poi viene corretto iterativamente fino un risultato con un errore ritenuto accettabile.

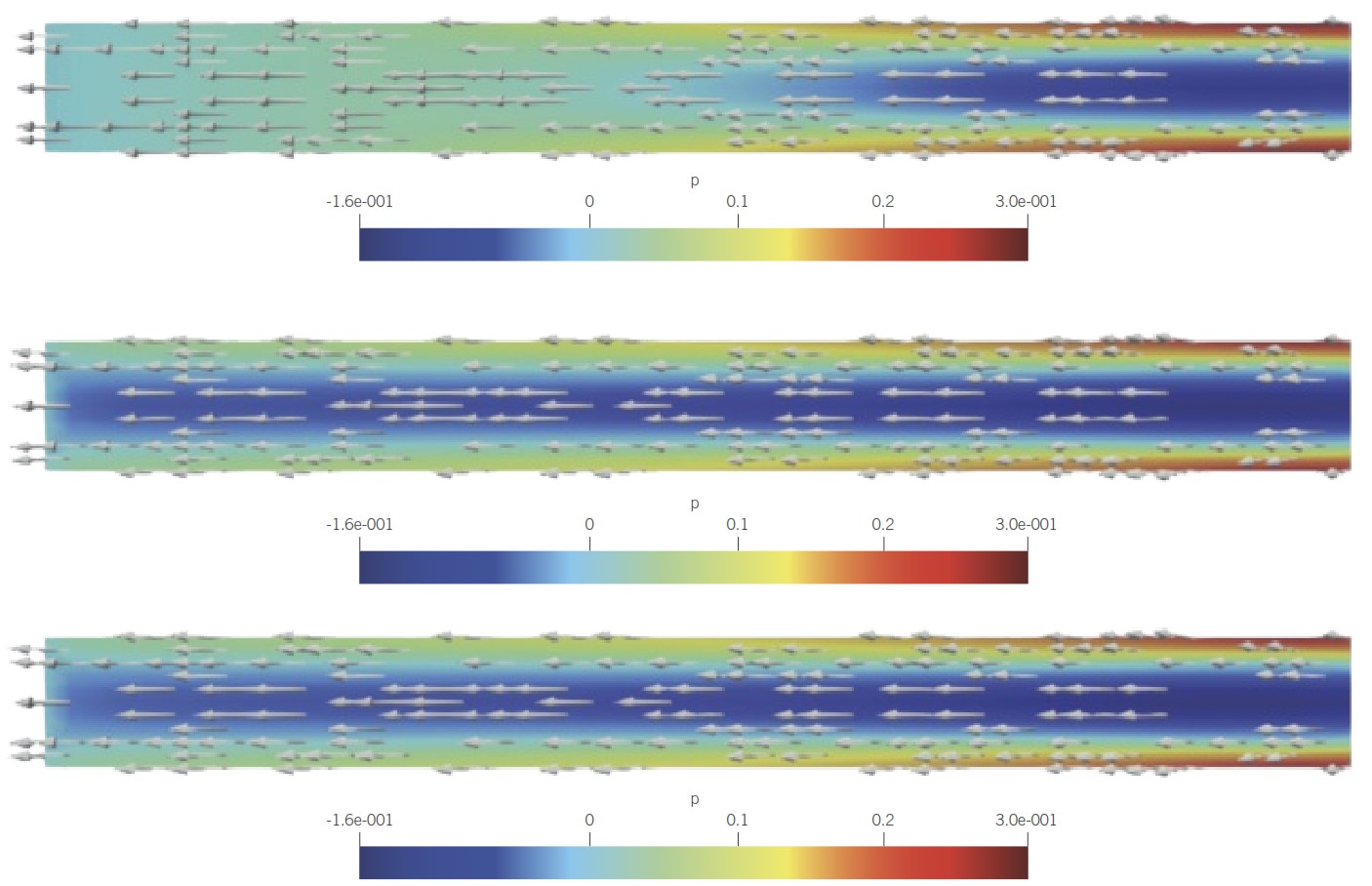

Questo processo può essere facilmente compreso osservando la Figura 6.

In esse è rappresentata la storia della ricerca del risultato di una simulazione del moto dell’acqua attraverso una tubazione rettilinea. Inizialmente, appunto, tutto il dominio ha una pressione relativa pari a 0 Pa, equivalente quindi alla pressione atmosferica. Siccome questo campo di pressione non soddisfa le equazioni di Navier-Stokes, il solutore calcola una nuova soluzione, molto differente dalla prima. Anche per questa l’errore risulta troppo elevato. Questo processo continua fino a che l’errore non risulta accettabile. Questo può essere verificato anche visivamente osservando che la soluzione proposta differisce di poco da quelle precedenti.

Per risolvere queste equazioni, si deve passare da un approccio continuo a uno discretizzato. Per far questo, di solito si suddivide la geometria da studiare in celle di forma definita e dimensioni ridotte, come si può vedere nella Figura 7.

Al diminuire della dimensione delle celle utilizzate, la soluzione trovata avrà un’approssimazione minore, ma richiederà un costo computazionale più elevato.

Il numero e la qualità delle celle influenza in maniera significativa il risultato finale.

Per questo, in ambito accademico, è necessario effettuare la stessa analisi con diverse quantità di celle, in modo da poter essere certi che il risultato finale non ne sia dipendente.

Questo richiede un tempo e un costo che non è possibile o consigliabile utilizzare in ambito industriale, dove si preferisce affidarsi alle conoscenze e all’esperienza dell’analista.

Normalmente, per un problema di tipo industriale si utilizzano da qualche milione fino a qualche decina di milioni di celle.

Esistono delle norme di best-practise, spesso fornite anche dalle aziende produttrici dei software, che permettono di sapere con buona probabilità la correttezza del risultato finale. Ogni azienda, per migliorare e validare le proprie procedure, effettua poi regolarmente delle prove comparative.

Normalmente, la fase di creazione di questo dominio discreto (chiamato mesh) è quella più complicata e spesso bisogna effettuare un buon numero di tentativi per trovare il settaggio corretto.

Ovviamente conta ancora tanto l’esperienza e le capacità dell’analista, ma si stanno implementando algoritmi basati sull’ottimizzazione anche con l’uso dell’intelligenza artificiale. Bisogna infatti avere un numero relativamente ridotto di celle ma comunque discretamente regolari e che approssimino bene la geometria da analizzare.

Quali problemi fisici possono essere studiati con la CFD? Come si possono suddividere le simulazioni fluidodinamiche?

A seconda del problema fisico, le analisi CFD si possono classificare per diversi criteri, a seconda di come vengono trattate le diverse variabili.

- Simulazioni tempovarianti o stazionarie

Una divisione generale può essere fatta fra analisi transitorie o tempovarianti (transient) e stazionarie (steady). In queste ultime, la variabile tempo è ipotizzata costante o meglio pari a infinito. I risultati trovati sono infatti quelli a regime. Questa è ovviamente una semplificazione, ma questo tipo di analisi risulta più semplice e richiede meno tempo rispetto a quelle transitorie e, per molte applicazioni industriali, i risultati trovati differiscono solo di qualche punto percentuale dalla realtà.

Infatti, in parole semplici, per effettuare un’analisi transitoria, bisogna suddividere il tempo, durante il quale si vuole vedere il campo di moto, in tanti piccoli intervalli (chiamati timestep) e per ognuno di essi si deve trovare una soluzione stazionaria. L’accuratezza dell’analisi è inversamente proporzionale alla grandezza degli intervalli di tempo. Anche in questo caso, esistono delle norme che aiutano l’analista nella scelta del timestep corretto.

Essendo analisi che richiedono tempi di calcolo molto più lunghi (e quindi costi maggiori), si cerca di usarle solo dove sia strettamente necessario.

Sono fondamentali però quando si vuole conoscere il transitorio, per esempio, come durante il riempimento di uno stampo o l’accensione di un macchinario o quando si ha a che fare con grandezza dipendenti dal tempo, per esempio, la resistenza in un campo di moto particolarmente vorticoso.

L’analisi stazionaria, infatti, in questo caso può fornire solo un valore medio, rischiando quindi di fornire dei risultati troppo approssimati.

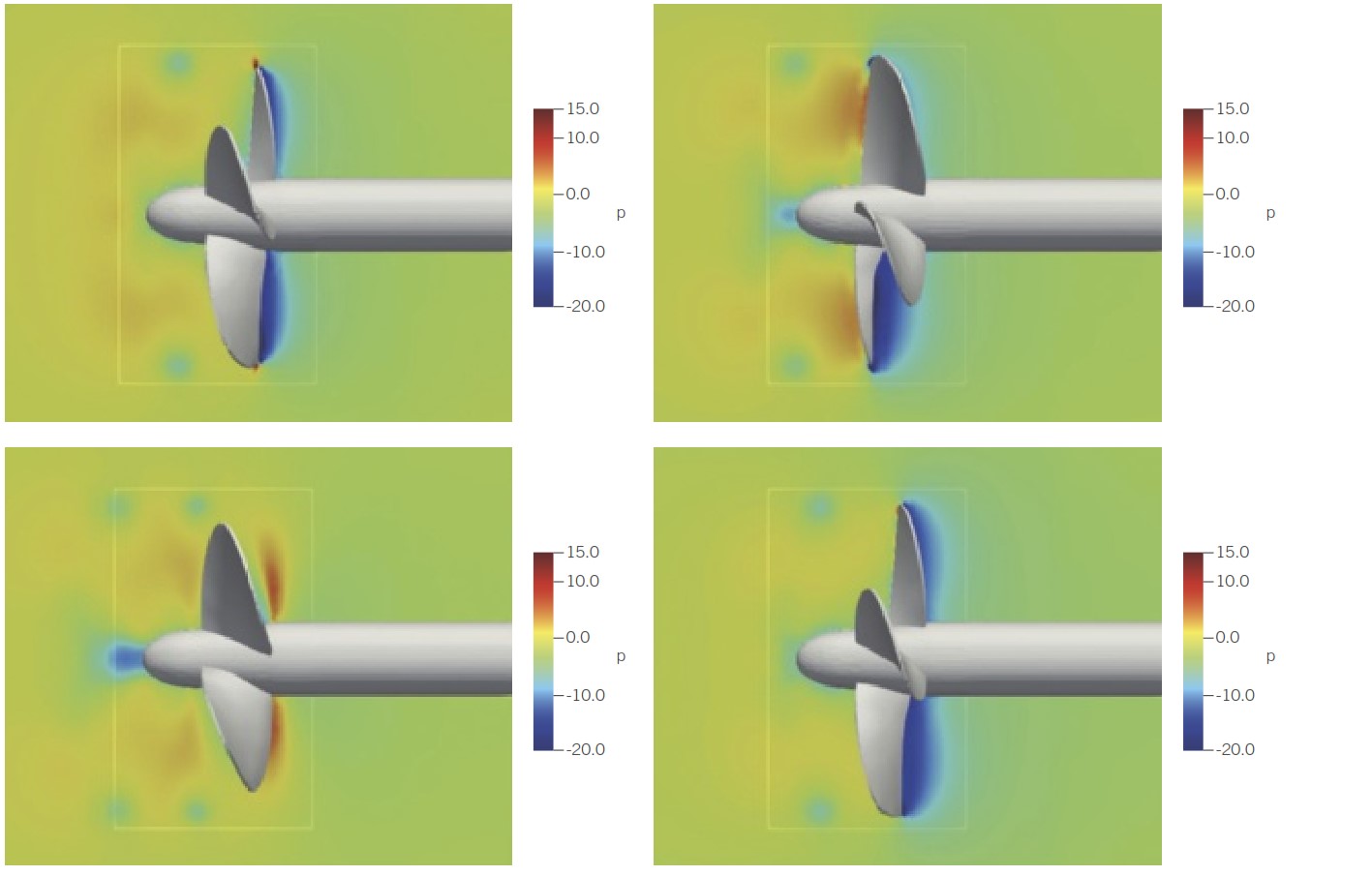

Un caso particolare sono le analisi con oggetti in movimento rotante, per esempio turbine o pompe in generale.

Nonostante a prima vista sembri impossibile calcolare con simulazioni stazionarie il campo di moto generato da un oggetto rotante, esistono delle tecniche di calcolo che, attraverso la modifica del campo di moto per tenere conto della velocità tangenziale e della accelerazione di Coriolis, permettono il conseguimento di risultati molto accurati pur con tempi di calcolo piuttosto ridotti.

In questo caso, le grandezze calcolate saranno delle grandezze medie, mentre, nel caso di analisi transitorie, è possibile vedere le fluttuazioni sul campo di moto dovute alla non regolarità della rotazione, come nel caso mostrato nella Figura 8.

- Simulazioni con fluidi comprimibili o incomprimibili

Un’altra suddivisione può essere effettuata pensando a come vengono trattati altre

caratteristiche del fluido. In particolare, si può fare una divisione fra simulazioni con l’uso di fluidi comprimibili o incomprimibili.

Nel primo caso la densità viene considerata variabile, mentre nel secondo constante. Di conseguenza, nel primo caso, non bisogna calcolare la sua variazione e quindi il calcolo risulta più veloce.

La discriminante comunemente utilizzata per decidere se effettuare un’analisi comprimibile è data dal numero di Mach. Quando il massimo numero di Mach all’interno del dominio risulta essere minore di 0.3-0.4, allora gli effetti della comprimibilità possono normalmente essere trascurati.

- Simulazioni con scambio di calore

Un’altra macro-suddivisione può essere creata pensando a come viene considerata la temperatura.

In effetti, molti casi comunemente studiati (moto di un veicolo, moto all’interno di una valvola, moto generato da una pompa, etc..) possono essere considerati isotermi e quindi a temperatura costante. Questo caso, analogo a quello di fluido incomprimibile, ci permette di non dover calcolare le variazioni di temperatura e di non dovere tenere conto dei suoi effetti, per esempio, nel calcolo della densità o di altre variabili.

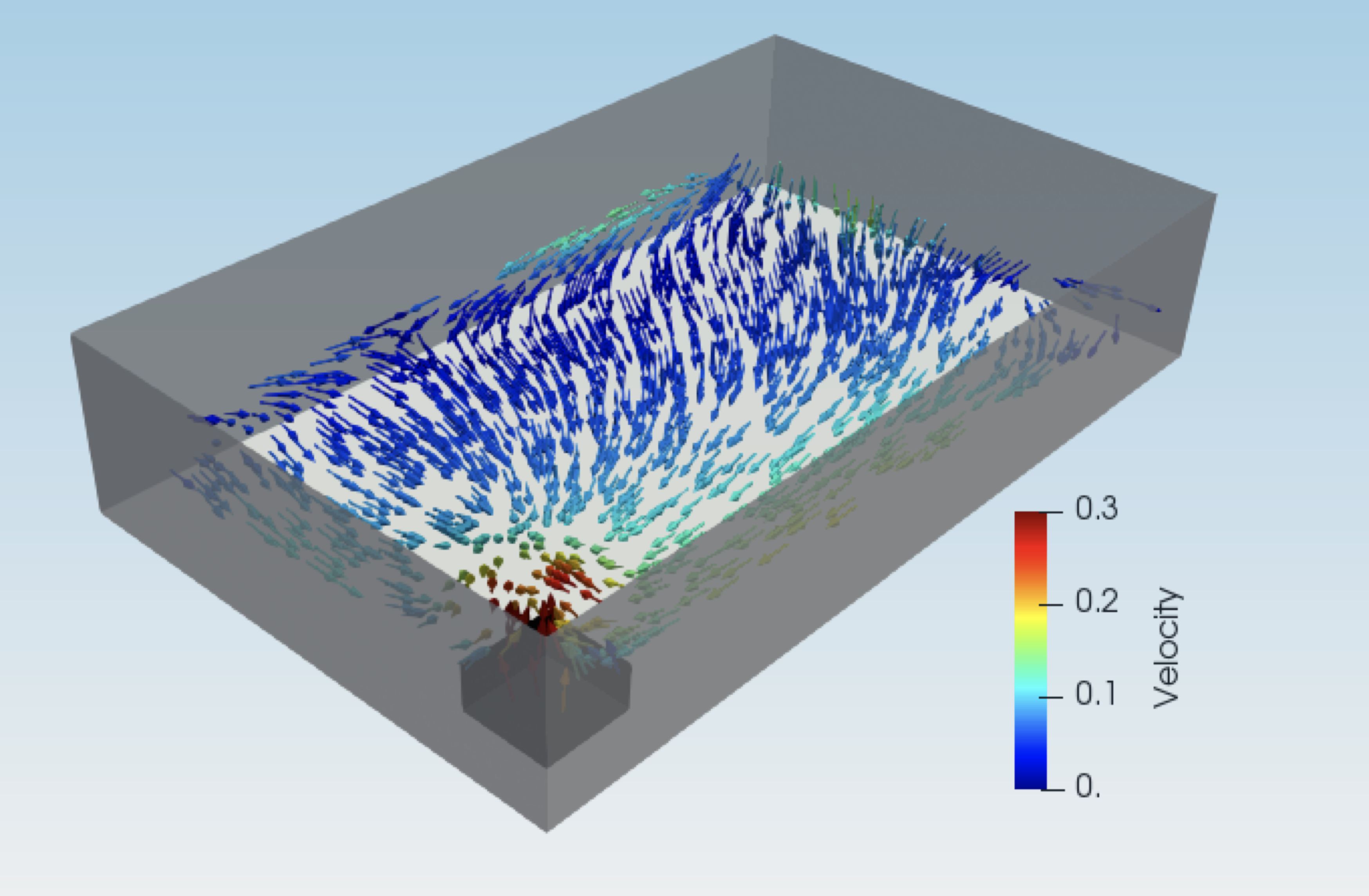

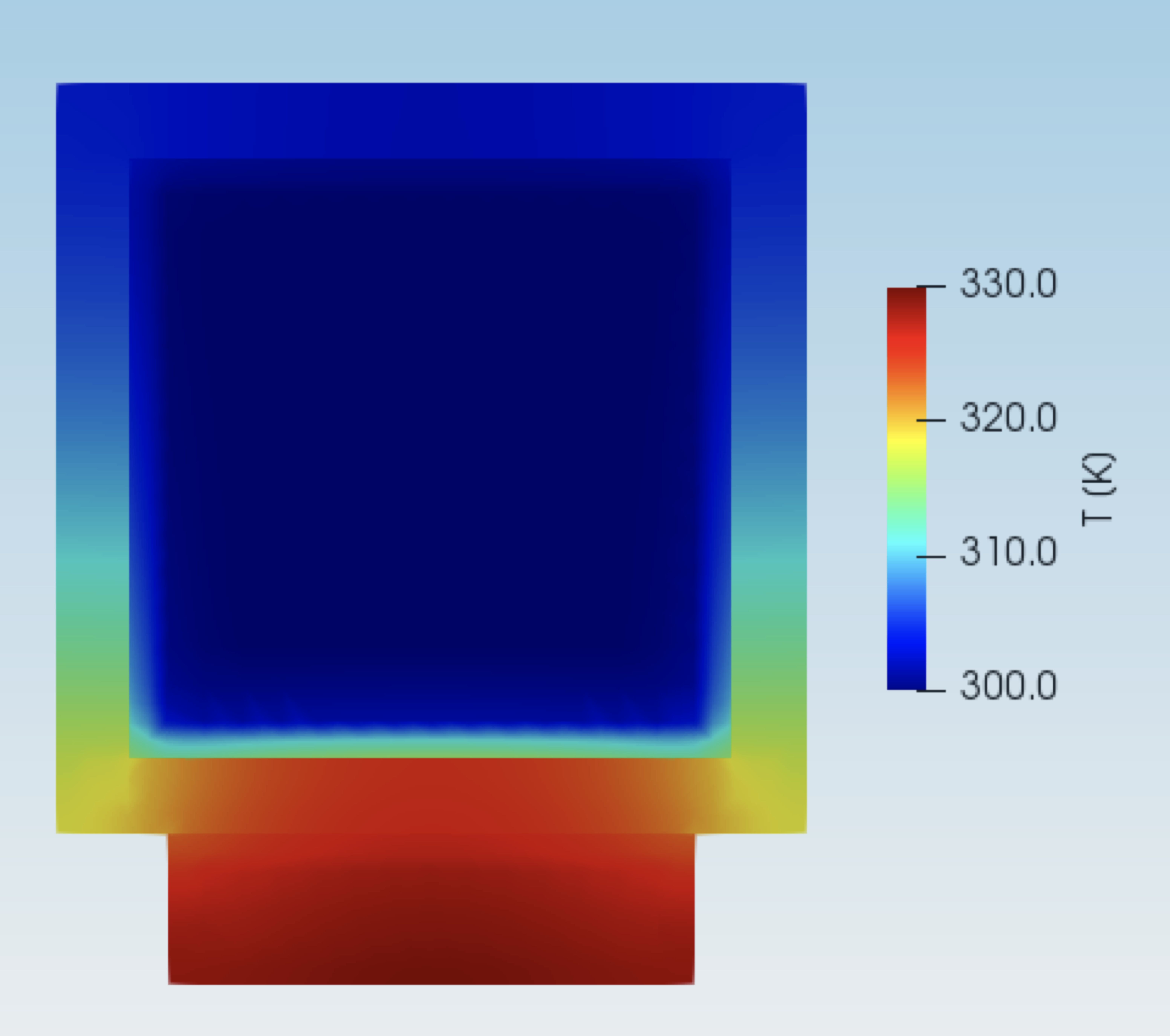

In altre circostanze, invece, questa semplificazione non è possibile, per esempio, nello studio dei moti convettivi o nella progettazione di sistemi di raffreddamento o riscaldamento in generale. Nella figura 9, si può osservare il moto all’interno di un prodotto generato da un componente elettronico (colorato in nero) a temperatura maggiore di quella ambientale. Nella figura 10, si può vedere lo scambio termico fra un componente a temperatura di 330 K (il rettangolo rosso in basso) e un tubo con acqua corrente a 300 K (il rettangolo blu scuro).

- Simulazioni con uno o più fluidi

Un’altra macrosuddivisione può essere effettuata considerando il numero di fluidi considerati.

Nel caso, infatti, in cui vengano considerati due o più fluidi diversi (normalmente aria e acqua, ma anche diverse decine di specie chimiche, nel caso di analisi di combustione), si parla di analisi multifase. In questa categoria possono anche rientrare quelle simulazioni nei quali avviene un cambiamento di fase, come, per esempio, l’analisi della condensazione del vapore acqueo o dell’evaporazione dell’acqua.

Analisi particolarmente complicate sono quelle nelle quali è presente la combustione, utilizzate per la progettazione dei motori, delle turbine o dei bruciatori.

Nelle analisi multifase, tutte le celle vengono riempite con percentuali diverse per ogni fluido. La somma totale delle percentuali di tutti i componenti presenti in una cella deve essere ovviamente pari a 100%. Più componenti sono presenti, più piccole sono le percentuali, più l’errore numerico risulta influente e quindi l’analisi più complessa.

Ovviamente, è possibile che una simulazione appartenga a più categorie. Spesso, infatti, viene effettuata anche un’analisi transitoria, comprimibile, non isoterma e multifase, ma appena possibile, l’analista cerca di semplificare la fisica per poter effettuare analisi più semplici e con tempistiche ridotte, cercando di comprendere quale sia il migliore rapporto fra accuratezza e complessità.

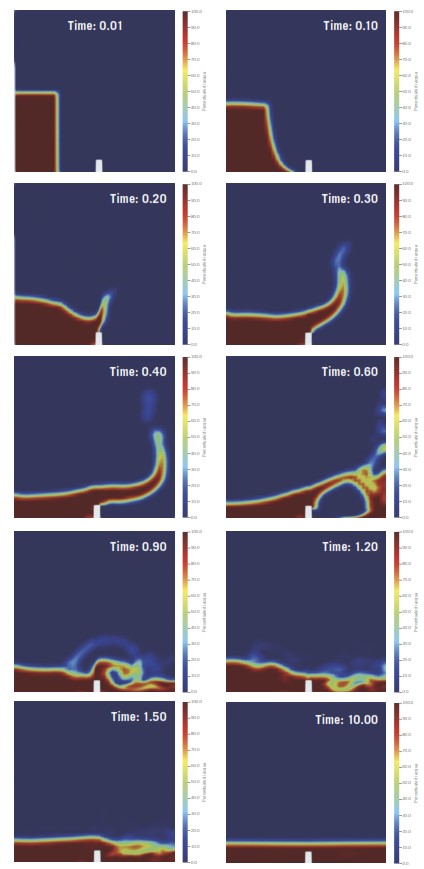

Un caso di analisi multifase tempovariante (transient) è quello riportato nella figura 11. In questo caso, è stato studiato il moto di una colonna d’acqua (in rosso) in presenza di un ostacolo. Si può vedere in rosso le celle dove è presente solo acqua, in verdino quelle dove c’è acqua e aria al 50% (normalmente considerate facenti parte della superficie libera) e quelle blu, dove è presente solo aria.

Conclusioni

Questa breve introduzione alla fluidodinamica non ha ovviamente la pretesa di insegnare ad effettuare un’analisi completa, ma avere delle conoscenze, che possono permettere al progettista di comunicare con lo stesso linguaggio dell’analista, migliora lo scambio di informazioni, riduce i tempi morti e possibili misunderstanding.

In questa breve panoramica, si è anche voluto incuriosire il progettista mostrandogli le potenzialità di uno strumento che si è già ampliamente dimostrato essere utile come ausilio per la progettazione. Effettuare un’analisi CFD, permette, non solo conoscere le performance del nostro progetto prima che venga prodotto (anche solo come prototipo), ma consente anche di osservare nel dettaglio ogni fenomeno, anche in posizioni difficilmente raggiungibili dalla strumentazione e quindi comprendere le cause di un eventuale malfunzionamento e/o dove e come è consigliabile intervenire.

In questa maniera, il progettista che si avvale della simulazione fluidodinamica può creare oggetti e macchinari con performance migliori e con costi decisamente inferiore rispetto alla concorrenza.