Affinché il settore dei trasporti in India possa raggiungere gli ambiziosi obiettivi dell’elettrificazione, i produttori devono accelerare lo sviluppo di componenti essenziali come i sistemi di gestione delle batterie (BMS): Exicom ottimizza le prestazioni dei BMS utilizzando la simulazione multifisica per comprendere il comportamento termico di diversi progetti di celle e pacchi batteria.

di Neena Picardo

L’India è un mercato in rapida crescita per i veicoli elettrici (EV): uno studio prevede che entro il 2030 oltre il 30% dei veicoli venduti in India sarà elettrico. I pacchi batteria che alimentano i veicoli elettrici sono uno dei principali motori della rivoluzione della mobilità elettrica in India. Per monitorare e gestire le prestazioni e la sicurezza dei pacchi batteria, questi ultimi sono solitamente dotati di un sistema di gestione (battery management system, BMS). Il BMS è un sistema elettronico che monitora la tensione, la temperatura, il flusso di refrigerante e lo stato di salute della batteria e prevede una serie di altri parametri di prestazione, come la variazione di corrente e la generazione di calore, aiutando a ottenere prestazioni ottimali da un pacco batteria.

Il ruolo della simulazione nello sviluppo di BMS precisi

Exicom Tele-Systems Pvt progetta, sviluppa e distribuisce soluzioni energetiche, comprese le più recenti tecnologie per le batterie agli ioni di litio. Fino a oggi ha implementato soluzioni di batterie agli ioni di litio per un totale di oltre 1,8 GWh, un risultato tra i più alti al mondo per una singola azienda. Exicom offre anche soluzioni di ricarica e BMS per i veicoli elettrici a due ruote e i veicoli elettrici leggeri, che stanno trainando la crescita della mobilità elettrica in India. Le innovative soluzioni BMS di Exicom sono apprezzate per le loro prestazioni e la loro durata.

Presso il centro di ricerca e sviluppo di Exicom a Gurugram, in India, il team tecnologico guidato dal Dr. Parmender Singh ha sviluppato un BMS che può essere utilizzato per monitorare e gestire con precisione le batterie agli ioni di litio in applicazioni con un ampio intervallo di tensione (fino a 1000 V). Questo BMS è oltretutto indipendente dalla chimica della cella: può essere utilizzato con batterie agli ioni di litio di diverso tipo, incluse tecnologie basate su litio ferrofosfato (LFP), ossido di nichel manganese cobalto (NMC) e ossido di nichel cobalto alluminio (NCA).

La precisione del BMS dipende dalla qualità e dall’accuratezza degli input inseriti per programmare o calibrare il sistema. Ad esempio, il BMS include una serie di sensori termici distribuiti sul pacco batterie. Per monitorare con precisione la distribuzione della temperatura di un pacco batterie e prevedere le prestazioni corrispondenti, è indispensabile che i sensori siano collocati nelle posizioni giuste. Ciò richiede una comprensione dettagliata del profilo termico di ciascuna cella della batteria e di come il calore varia all’interno del pacco. È qui che COMSOL Multiphysics svolge un ruolo fondamentale, consentendo un calcolo accurato e la raccolta degli input, come le informazioni sul profilo termico, necessari per sviluppare un BMS di precisione chirurgica.

Previsione e prevenzione di potenziali thermal runaway

Il team del dottor Singh in Exicom ha utilizzato COMSOL Multiphysics per eseguire una serie di analisi sul comportamento termico delle celle delle batterie. I tecnici hanno inoltre usato la simulazione per analizzare potenziali cortocircuiti esterni, che potrebbero provocare il thermal runaway, un processo di autoriscaldamento incontrollato che può danneggiare le apparecchiature o addirittura causare incendi.

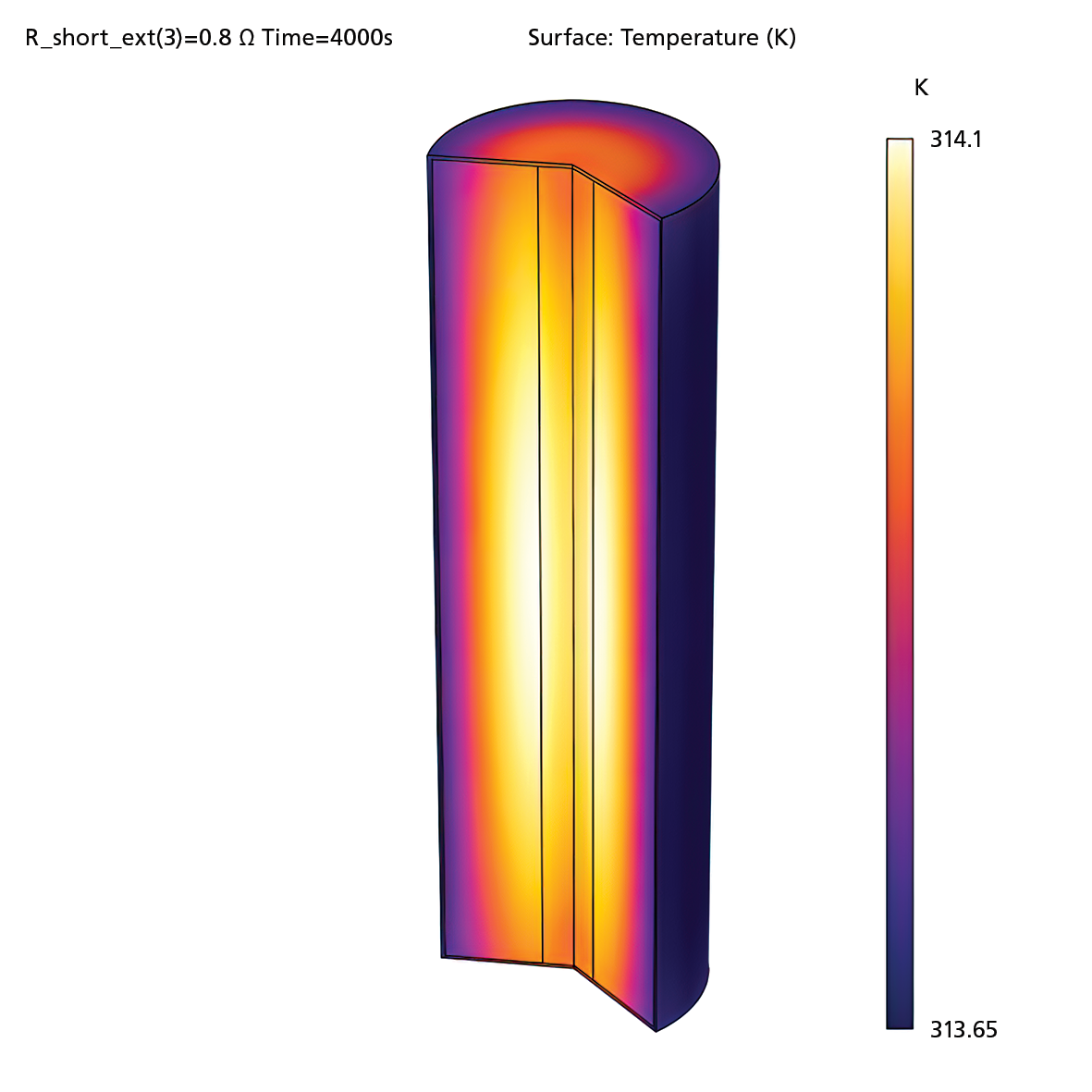

Il team di Exicom ha iniziato analizzando il calore generato nelle celle cilindriche con diversi fattori di forma e ha poi esteso questo modello a livello del pacco utilizzando il profilo di calore generato per le celle. “Eravamo particolarmente interessati a migliorare il gradiente di temperatura attraverso il pacco per le batterie raffreddate ad aria”, spiega il dottor Singh.

I risultati della modellazione termica a livello di cella per celle cilindriche durante una scarica a 1C sono mostrati nella Figura 1. Il valore massimo si osserva al centro della cella, dove si trova il materiale attivo.

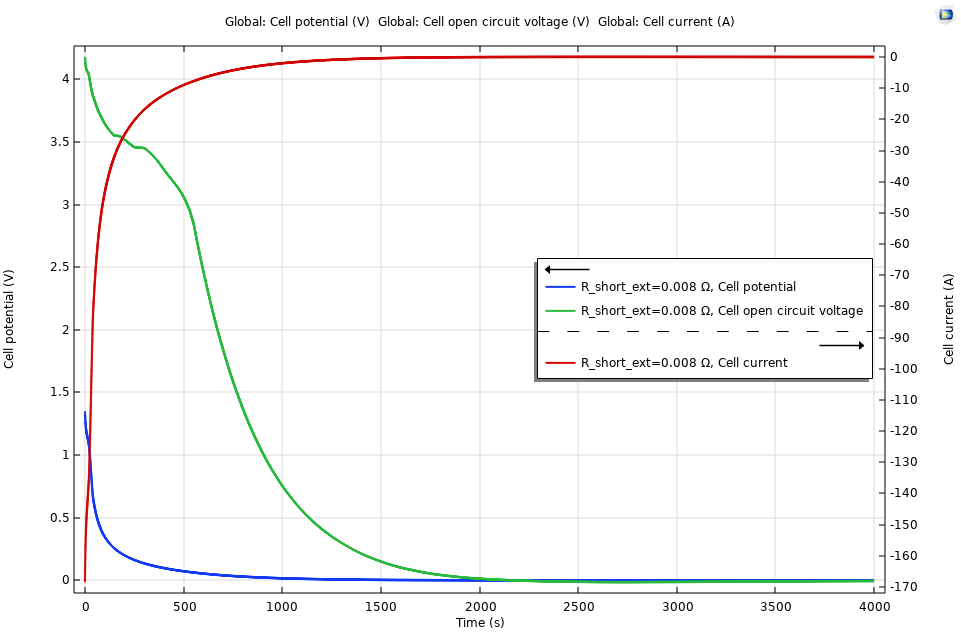

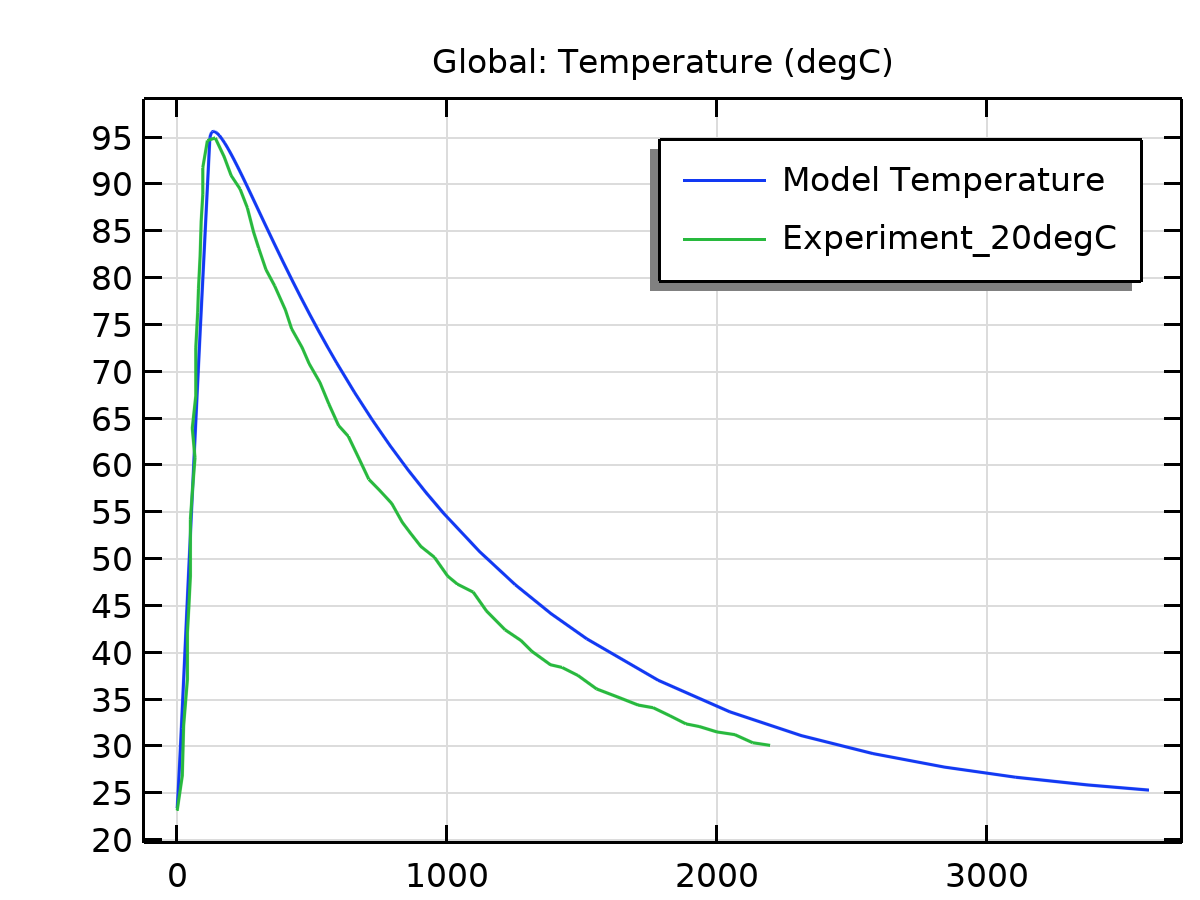

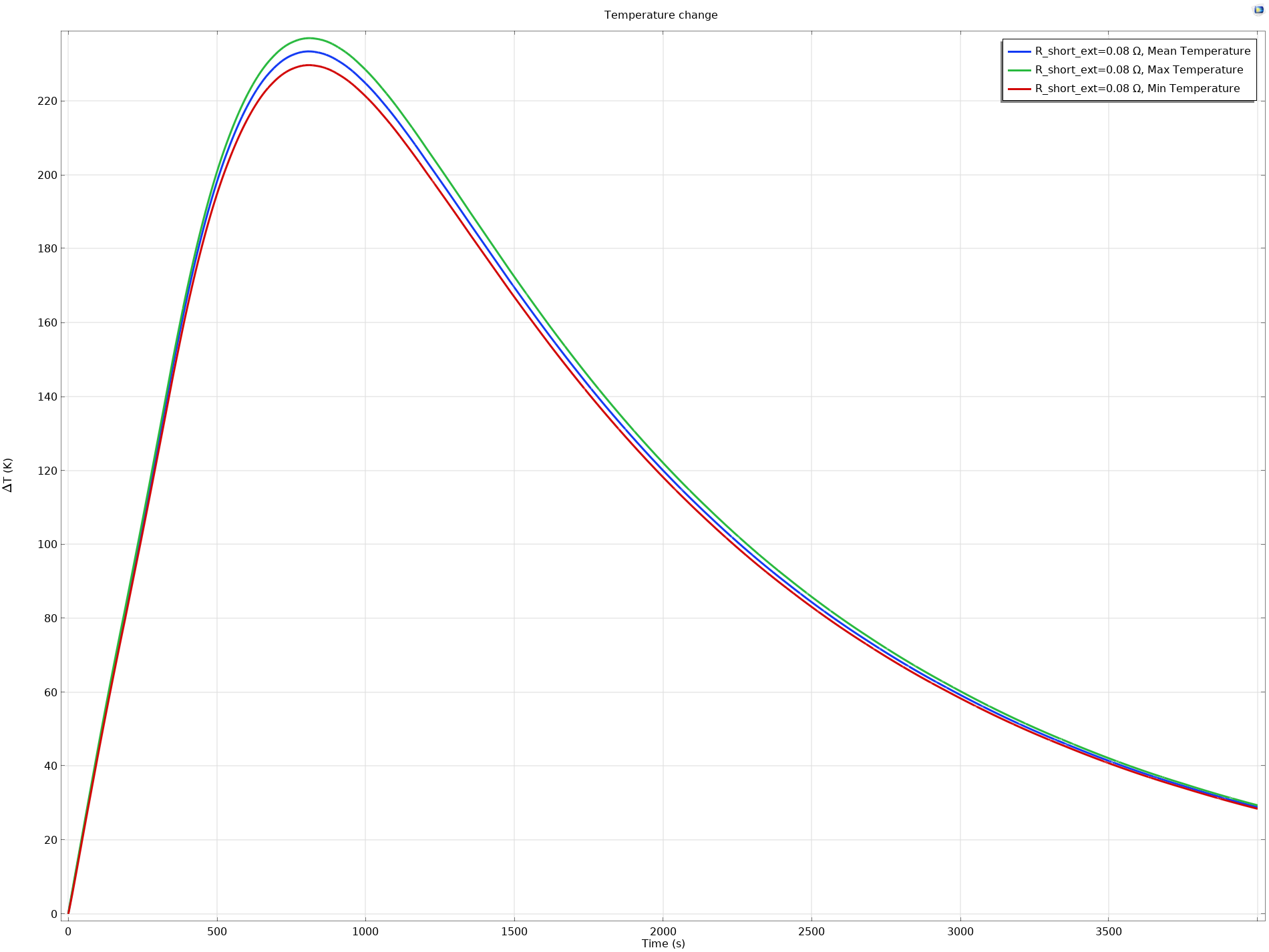

Si è osservato che i risultati della simulazione, validati con i dati sperimentali, si trovano entro i limiti di errore del ±5% al profilo di carica-scarica standard. Il modello della simulazione è stato poi ulteriormente esteso per la scarica 2C al 100% dello stato di carica (SOC) secondo la norma UL1642, definita per i test di cortocircuito esterno.

I terminali positivo e negativo della cella sono stati cortocircuitati attraverso una resistenza di 80 ±20 mΩ. Il modello termico basato sull’approccio a parametri concentrati del software COMSOL è stato validato rispetto ai dati sperimentali per i profili di carica-scarica della cella. Sono stati inoltre sviluppati:

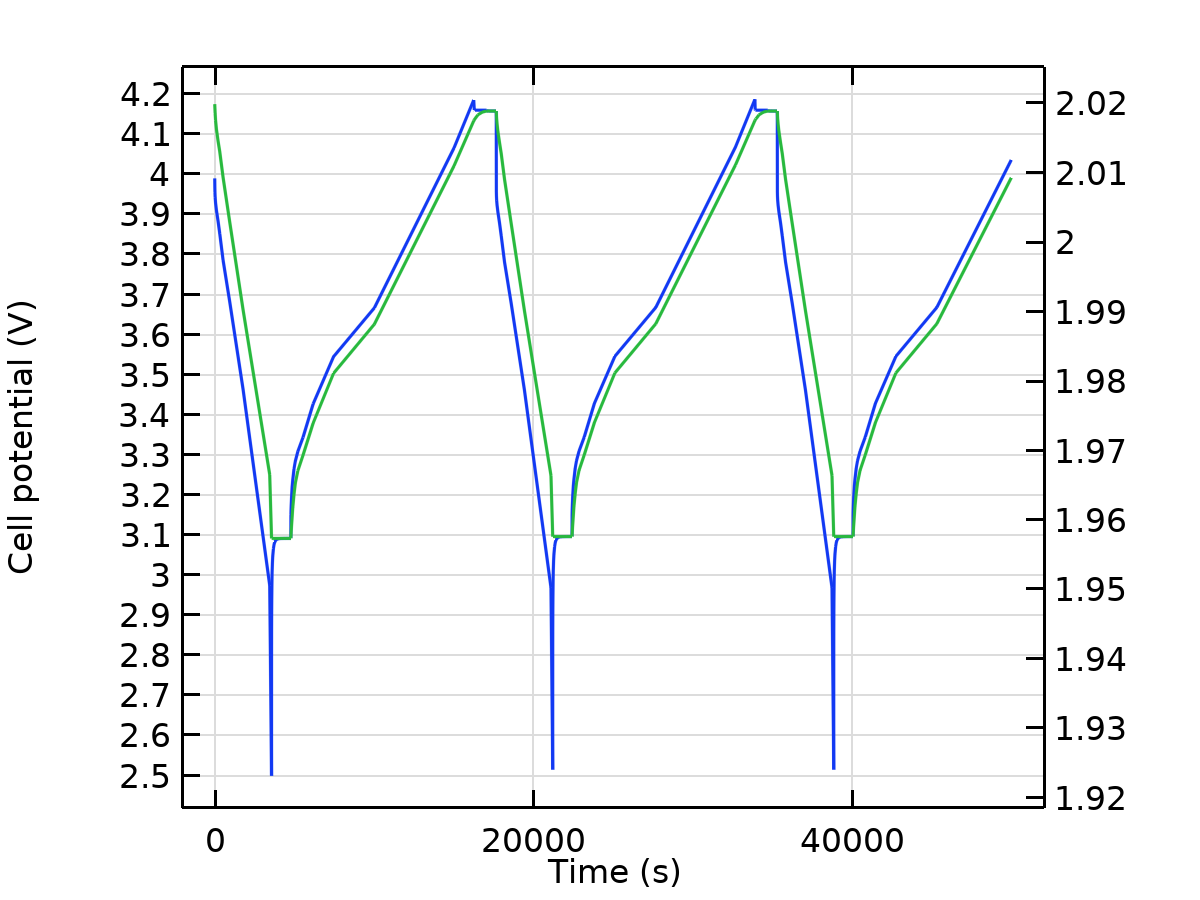

- Modelli di capacity-fade che descrivono l’invecchiamento durante i cicli e la vita per celle cilindriche grazie alle funzionalità di ottimizzazione disponibili in COMSOL.

- Un modello pseudo bidimensionale (P2D) ad alta fedeltà per celle cilindriche derivato dai parametri elettrochimici estratti.

Si è così scoperto che l’approccio a parametri concentrati permette di costruire modelli di simulazione utilizzando un numero limitato di parametri, tra cui la geometria delle celle, lo spessore degli elettrodi, la conducibilità termica, la capacità termica, il ciclo di guida e la tabella della tensione a circuito aperto (OCV)-SOC. I produttori di pacchi batteria possono fornire senza difficoltà queste quantità.

L’estrazione sperimentale di questi parametri richiede molto tempo ed è soggetta a errori dovuti alla variabilità delle condizioni sperimentali. Ad esempio, la temperatura ambientale fluttua, per cui l’estrazione di un profilo termico accurato di una cella richiede l’esecuzione di un’ampia serie di test a diverse temperature ambientali. Grazie alla simulazione, tuttavia, il dottor Singh e il suo team sono riusciti a programmare facilmente questi esperimenti. Hanno potuto studiare in modo efficiente i profili di carica e scarica, il comportamento termico a diverse velocità di carica e scarica e il thermal runaway (Figura 2) dovuto a cortocircuiti esterni o interni per celle basate su diverse chimiche (Figura 3).

Sono stati in grado di identificare i punti caldi nel pacco batterie e di classificare capacità e vita delle celle con un alto grado di precisione. Questi risultati hanno avuto applicazioni dirette nella riduzione del tempo del ciclo di sviluppo del BMS, in quanto i punti caldi indicavano il miglior posizionamento dei sensori termici all’interno del BMS per un funzionamento più efficiente. Secondo il dottor Singh, “COMSOL è uno strumento a elementi finiti intuitivo e adattabile per la progettazione di batterie e la modellazione termica”.

Prospettive future: migliorare la predizione dell’invecchiamento delle batterie

Oltre all’aspetto termico, il dottor Singh ha ampliato l’uso delle simulazioni per studiare un altro importante fenomeno: l’invecchiamento delle batterie. Durante la vita di una batteria, il suo stato di salute (state of health, SOH) si deteriora progressivamente a causa di cambiamenti fisici e chimici irreversibili, come la crescita di una patina nell’elettrolita (in gergo SEI, solid electrolyte interphase), che degrada la porosità della cella; questo a sua volta induce aumenti della polarizzazione e della resistenza interna.

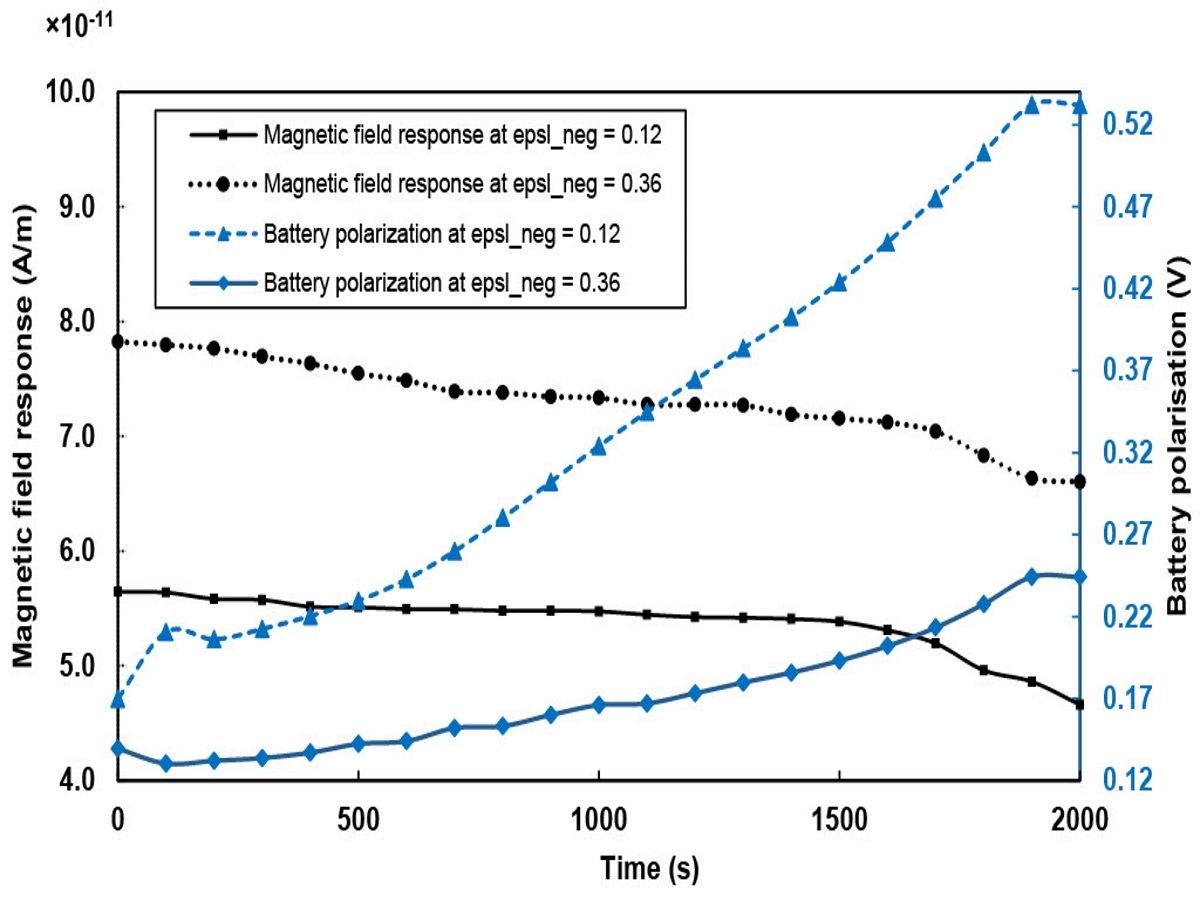

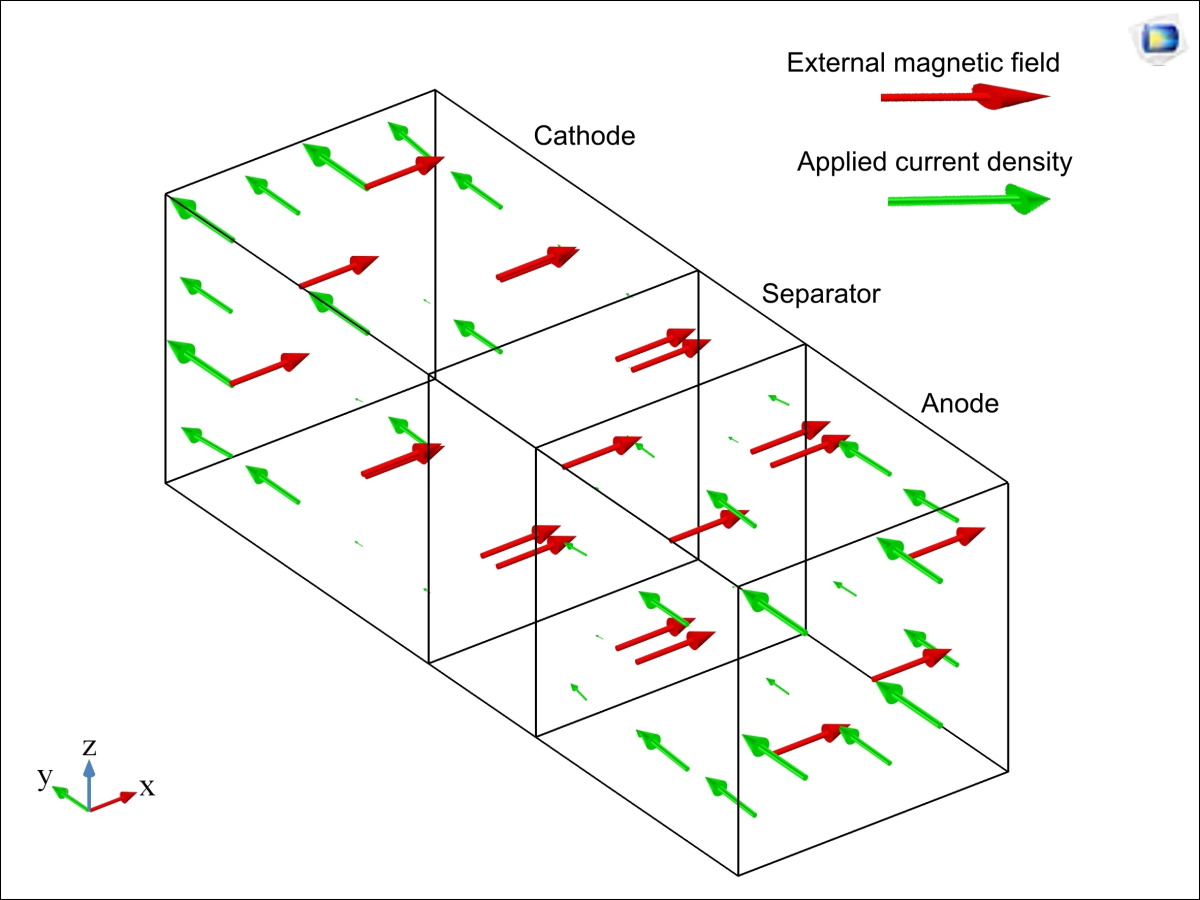

L’indagine dei campi magnetici (magnetic field probing, MFP) è un metodo non invasivo per monitorare la SEI di una batteria. Per dimostrare il potenziale del metodo MFP, il dott. Singh ha sviluppato un modello multifisico in COMSOL per valutare la risposta del campo magnetico, la polarizzazione della batteria e la resistenza interna della risposta degli ioni di litio (Figura 4).

Il team ha osservato che la variazione della porosità dell’elettrodo è significativamente correlata all’andamento dei campi magnetici. Sebbene questa ricerca sia attualmente nelle sue fasi preliminari, le potenziali applicazioni sono di vasta portata. “Ci aspettiamo che ulteriori studi su questo fenomeno consentano di sviluppare e implementare funzioni di monitoraggio dell’invecchiamento delle batterie e meccanismi di protezione migliori contro questo fenomeno nel BMS stesso”, dichiara il dottor Singh.

Il team di Exicom sta attualmente lavorando alla modellazione elettrochimica P2D per l’analisi termica e del capacity-fading a livello di cella. La loro intenzione è ampliare ulteriormente il modello con equazioni esotermiche aggiuntive agli elettrodi e allo strato SEI per una maggiore precisione durante il runaway termico. Si prevede inoltre di utilizzare il modello concentrato della perdita di capacità sia sul ciclo che sulla vita. In futuro, si prevede anche di implementare un modello di ordine ridotto per SOC e SOH e di esportare il modello in MATLAB per la generazione di codice fino al livello ASIC.

Con l’accelerazione della transizione verso la mobilità elettrica in India e nel mondo, si prevede che la ricerca sulla tecnologia delle batterie crescerà notevolmente nei prossimi anni. La simulazione offre un vantaggio cruciale alle aziende nel settore della mobilità elettrica per fornire soluzioni più efficaci e migliorare il time to market dei loro prodotti.