La simulazione del processo produttivo può sicuramente essere l’arma vincente del progettista. Un contributo di Federico Capasso.

Di Federico Fracasso, Technical Product Manager, EnginSoft

Progettare correttamente un sistema di trasmissione, sotto-assieme o singolo componente, non significa solamente conoscere i carichi ai quali sarà soggetto in esercizio. Significa anche conoscere le condizioni iniziali dei componenti costituenti l’assieme, in termini di reali caratteristiche meccaniche e tensioni residue derivanti dal processo produttivo. In quest’ottica, la simulazione numerica del processo produttivo può sicuramente essere l’arma vincente del progettista

Perché la simulazione di processo

La progettazione dei sistemi di trasmissione si avvantaggia, sempre più in larga misura nei tempi recenti, del supporto prezioso e talvolta fondamentale della simulazione numerica. Strumenti di progettazione avanzata supportano il progettista nell’analisi del comportamento meccanico dei componenti costituenti, della distribuzione dei lubrificanti e delle risposte NVH del sistema in esercizio. Tuttavia, molto spesso tali valutazioni non tengono conto delle reali caratteristiche del componente, in quanto modellato con caratteristiche meccaniche standard spesso uniformi ed esente da tensioni residui derivanti dal processo produttivo. La simulazione del processo produttivo fornisce il tassello mancante al quadro generale, permettendo al progettista di sviluppare un’analisi più completa, precisa e affidabile.

Al contempo, il fornitore di tali componenti può trarre sicuro vantaggio dall’adozione di tali metodologie per ottimizzare i propri processi produttivi in termini di risposta alle richieste dei clienti e di qualità di fornitura, con sensibili riduzioni di scarti, consumi di materiale ed energia, campionature e rilavorazioni delle attrezzature.

La simulazione di processo si pone quindi come anello di congiunzione tra progettazione di prodotto e di sistema produttivo, fornendo un linguaggio visuale, oggettivo ed universale di comunicazione tra due mondi apparentemente lontani e permettendo di conseguenza lo sviluppo di reali e vantaggiose pratiche di co-design.

I processi produttivi

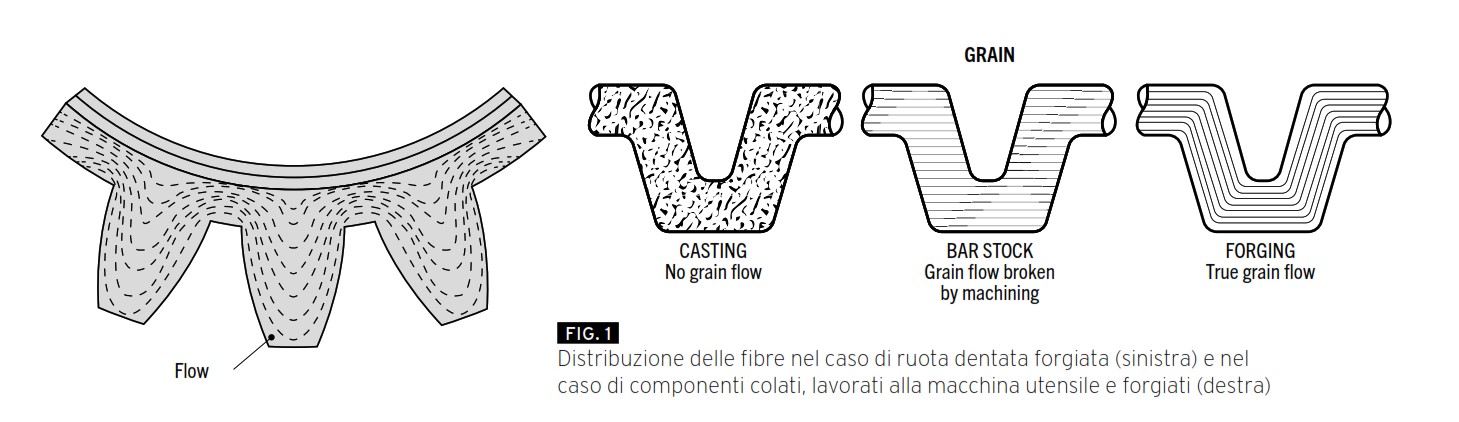

I principali processi produttivi per l’ottenimento di componenti destinati alle trasmissioni di potenza sono la deformazione plastica (a caldo o a freddo), la colata e l’asportazione di truciolo. Ciascun processo presenta vantaggi e svantaggi, conseguentemente la scelta della metodologia produttiva deve seguire logiche di producibilità, economicità e qualità. Data la varietà di componenti dedicati al mondo delle trasmissioni meccaniche, limiteremo la nostra trattazione all’ambito delle ruote dentate e degli alberi di trasmissione ove i processi di deformazione plastica permettono di ottenere le proprietà meccaniche migliori in quanto le fibre del materiale vengono deformate seguendo la forma del pezzo, come riportato in Figura 1.

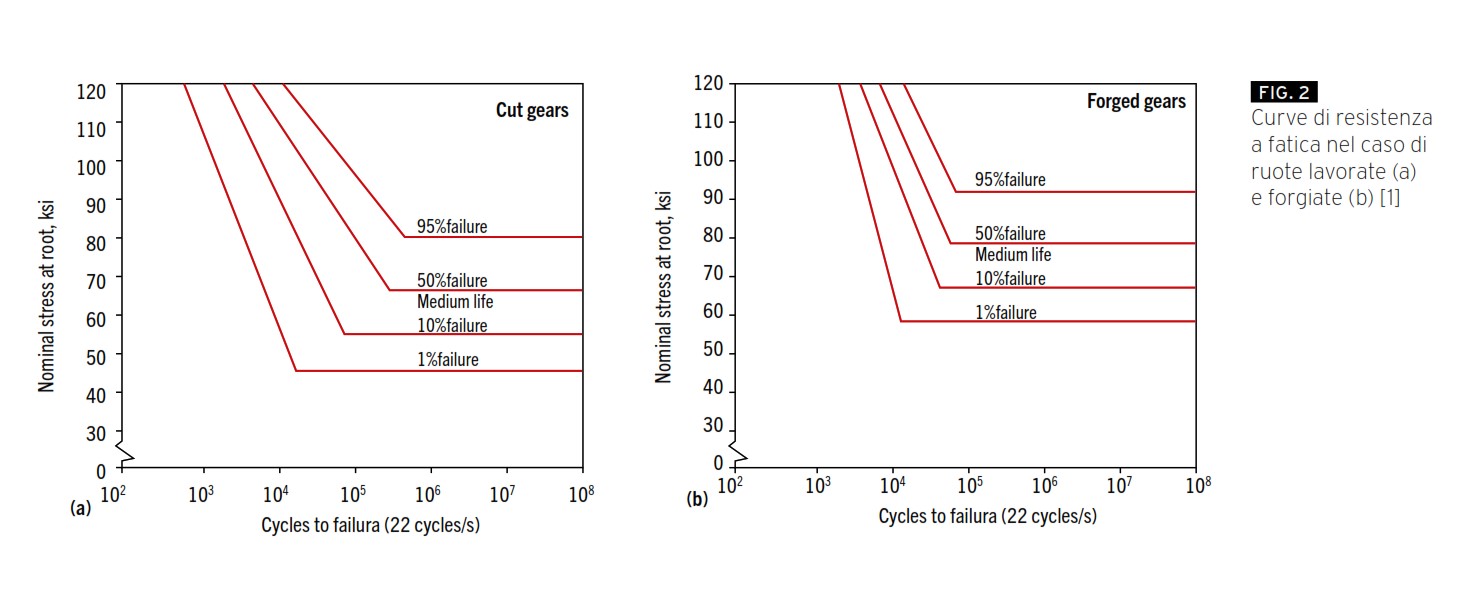

In questo modo, le fibre del materiale si dispongono nella migliore direzione per sopportare i carichi esterni, traducendosi in migliori caratteristiche meccaniche quali, ad esempio, la resistenza a fatica, come riportato in Figura 2.

Componenti finiti in unica operazione possono essere ottenuti mediante lavorazioni alla macchina utensile, le quali presentano sostanziali risparmi sulle attrezzature ma maggior consumo di materiale e proprietà meccaniche finali generalmente inferiori.

La simulazione dei processi di deformazione plastica

Analizzeremo in questa sezione i principali processi di deformazione plastica utilizzati per produrre componenti destinati alla trasmissione di potenza e i vantaggi derivanti dalla loro simulazione in fase di progettazione.

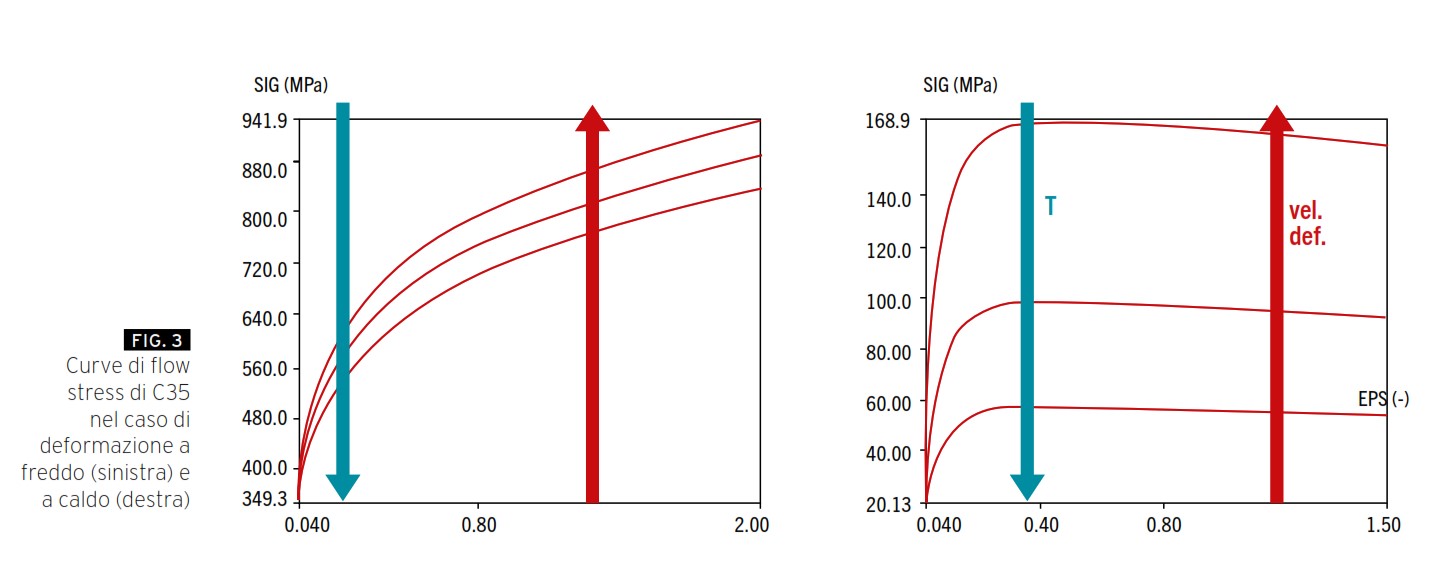

I processi di deformazione plastica si dividono essenzialmente in due categorie: a freddo o a caldo. Il processo può svolgersi “a freddo” nel caso il rapporto tra la temperatura del pezzo in deformazione e la temperatura del materiale costituente sia inferiore a 0.3. Si definisce invece un processo “a caldo” nel caso tale rapporto sia superiore a 0.6. Al fine di ottenere un modello preciso del processo in esame, l’utilizzo di una realistica modellazione di materiale è fondamentale. Diverse sono le equazioni disponibili, in funzione dei contributi importanti che influenzano la reologia del materiale.

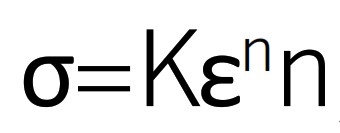

Nel caso di stampaggio a freddo, si può tralasciare l’influenza della temperatura e della velocità di deformazione, in quanto l’influenza maggiore è data dalla deformazione plastica e quindi dall’incrudimento. Si parla di comportamento elasto-plastico e si utilizzano quindi formulazioni bilineari o esponenziali, la cui più conosciuta è

con K ed n coefficienti di incrudimento caratteristici del materiale.

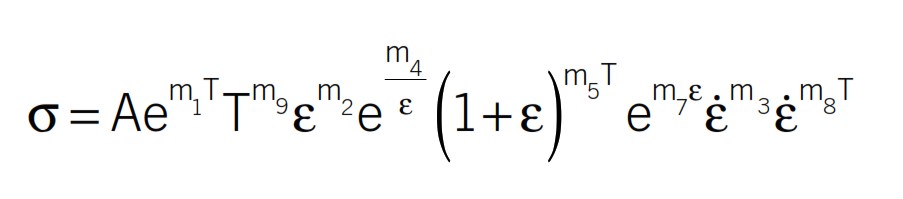

Nel caso di deformazione a caldo, l’effetto della temperatura e della velocità di deformazione presentano un’influenza maggiore rispetto al livello di deformazione raggiunta. Inoltre, il metallo ad alta temperatura può presentare comportamenti viscosi, motivo per il quale si parla di caratterizzazione elasto-visco-plastica. Risulta quindi necessario un modello reologico del materiale più complesso, quale ad esempio il modello di Hansel – Spittel (estensione del modello di Norton-Hoff):

dove T è la temperatura del materiale, m1 e m9 definiscono la sensitività alla temperatura, m5 combina gli effetti di temperatura e deformazione, m8 combina gli effetti di temperatura e velocità di deformazione, m2, m4 e m7 definiscono la sensitività alla deformazione e m3 definisce la sensitività alla velocità di deformazione. Tale modello può essere ovviamente utilizzato anche nel caso di deformazione a freddo, con opportuno settaggio dei coefficienti riportati. Annullando tutti i coefficienti ad esclusione di A e m2 ci si riconduce al modello riportato poc’anzi per la deformazione a freddo. Confrontando il modello di Hansel – Spittel nelle due configurazioni, risulta evidente il peso delle relative componenti, come riportato in Figura 3.

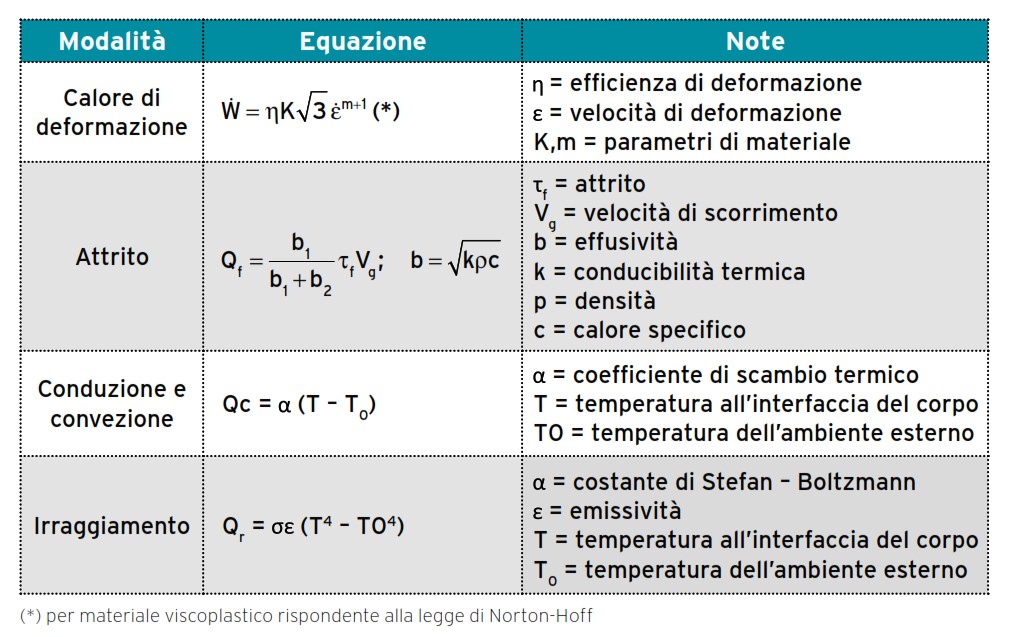

Alle equazioni costituenti il materiale si vanno ad aggiungere le equazioni governanti i fenomeni di attrito e di scambio termico tra pezzo ed attrezzature.

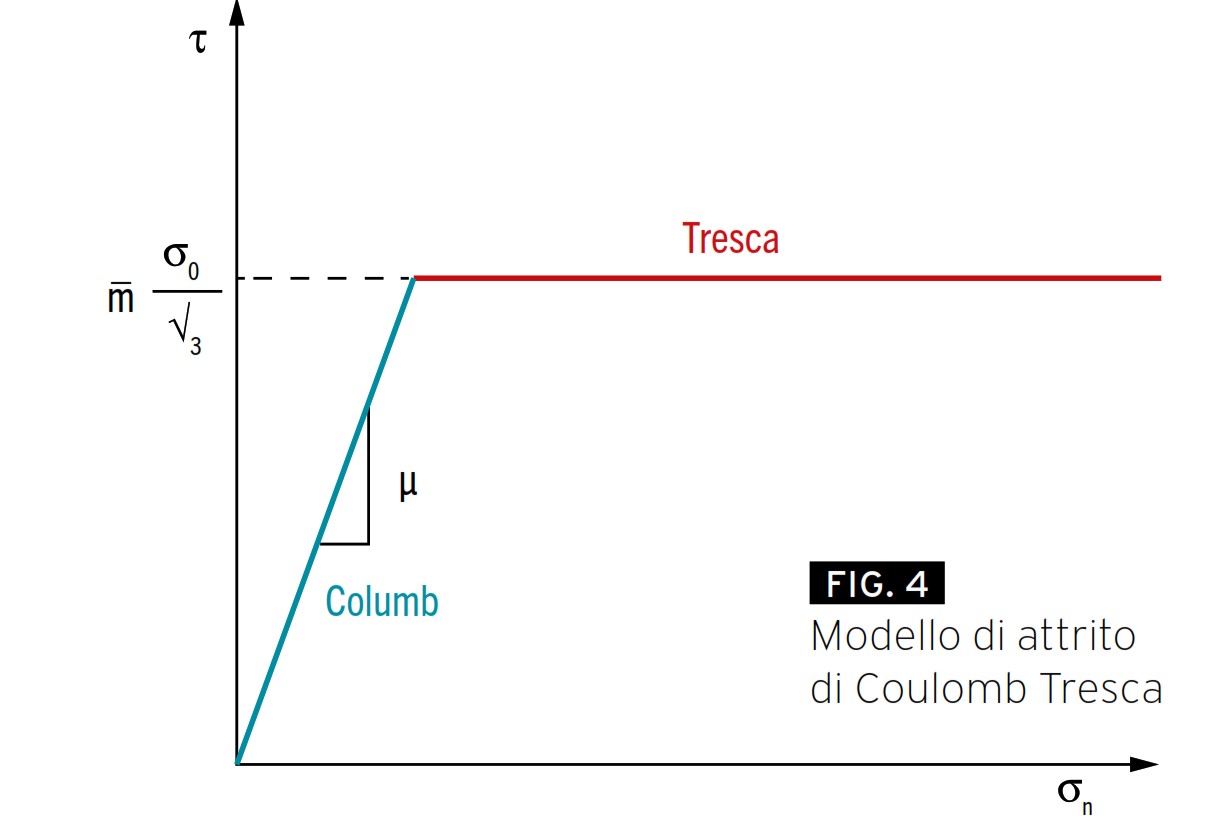

In merito all’attrito, il modello più comunemente usato è quello di Coulomb, che prevede un aumento lineare delle forze di attrito all’aumentare della pressione di contatto tra pezzo e stampi. Tuttavia tale modello non considera l’effetto di mitigazione derivante dall’aumento dell’area di contatto, dai fenomeni di plasticizzazione delle superfici e di riduzione della rugosità superficiale nel caso di elevate pressioni di contatto. In tal caso, si utilizza un modello ibrido, definito di Coulomb-Tresca, il quale considera gli effetti di scorrimento a taglio del materiale. Il modello così definito è riportato in Figura 4.

In merito allo scambio termico, vi sono da considerare i contributi riportati nella seguente tabella:

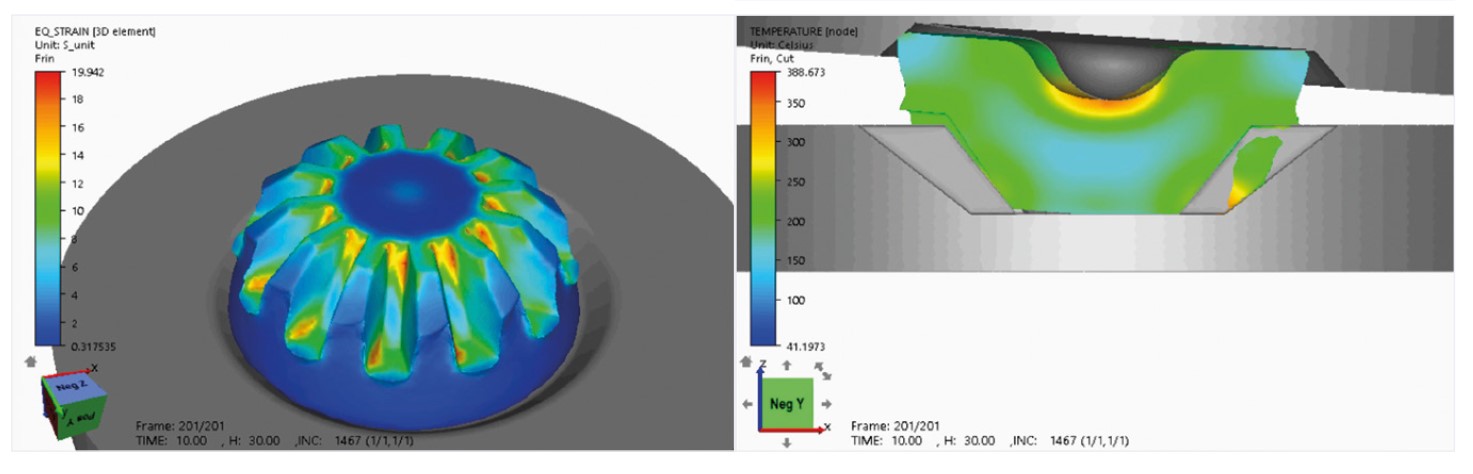

Risulta quindi evidente l’utilità, e talvolta la necessità, di avvalersi di soluzioni virtuali che sfruttino approcci termo-meccanici accoppiati, al fine di poter valutare correttamente il flusso di materiale durante il processo deformativo e, conseguentemente, i relativi campi termici e tensoriali. Solo così sarà possibile considerare la mutua influenza dei vari fenomeni presenti ed ottenere soluzioni precise anche in casi complessi.

Il progettista del processo produttivo può tranne notevoli vantaggi dall’implementazione di strumenti dedicati alla simulazione di deformazione plastica. Le analisi più comuni riguardano infatti la valutazione del corretto quantitativo di materiale da inserire tra gli stampi al fine di ottenere un completo riempimento della cavità, nonché l’analisi del comportamento delle attrezzature in termini di tonnellaggio pressa, usura e vita a fatica degli stampi.

Dal punto di vista del prodotto finale, si possono ottenere interessanti informazioni relative al livello di incrudimento del materiale in lavorazione e alla distribuzione di tensioni residue sul componente. Può essere inoltre analizzata la distribuzione della dimensione di grano cristallino, il quale influenza direttamente le proprietà meccaniche del materiale ed il comportamento a trattamento termico.

Stampaggio

Il processo di stampaggio di un materiale metallico si basa sulla deformazione plastica impressa ad un semilavorato iniziale a mezzo di due o più stampi opportunamente sagomati. Il processo di stampaggio permette di ottenere sia componenti quasi finiti, quali alberi o ruote dentate, sia semilavorati per successive operazioni alla macchina utensile, quali ad esempio anelli ed alberi preformati. Il processo viene solitamente sviluppato mediante presse meccaniche, quali eccentrico o ginocchiera, presse idrauliche o presse ad energia, quali bilanciere o presse a vite. La tipologia di pressa utilizzata è solitamente determinata dalle dimensioni del pezzo in lavorazione.

La simulazione di stampaggio (Figura 5) permette di anticipare eventuali problematiche in fase di stampaggio, quali mancati riempimenti e ripieghe di materiale, ottimizzando quantitativo di materiale, design delle attrezzature e utilizzo delle presse di produzione.

Formatura orbitale

A differenza del processo di stampaggio tradizionale, dove il contatto pezzo-stampi si sviluppa contemporaneamente sull’intera superficie, il processo di formatura orbitale permette di deformare progressivamente il componente grazie al movimento orbitale dell’utensile formatore. L’area di contatto si riduce quindi ad una porzione del totale, riducendo conseguentemente le forze necessarie alla formatura. Inoltre, grazie alle ridotte forze di attito generate nel processo, la formatura orbitale permette di ottenere maggiori deformazioni in senso radiale in un’unica operazione, a differenza del processo di stampaggio trazionale, ove talvolta si richiedono operazioni in sequenza con ricotture intermedie per eliminare l’incrudimento generato sul materiale.

La simulazione di formatura orbitale (Figura 6) permette di ottimizzare le cinematiche pressa quali di angolo di inclinazione del piatto formatore, di velocità di rotazione e di avanzamento, nonché la geometria degli utensili formatori al fine di ottenere la migliore qualità del componente finito.

Formatura assiale

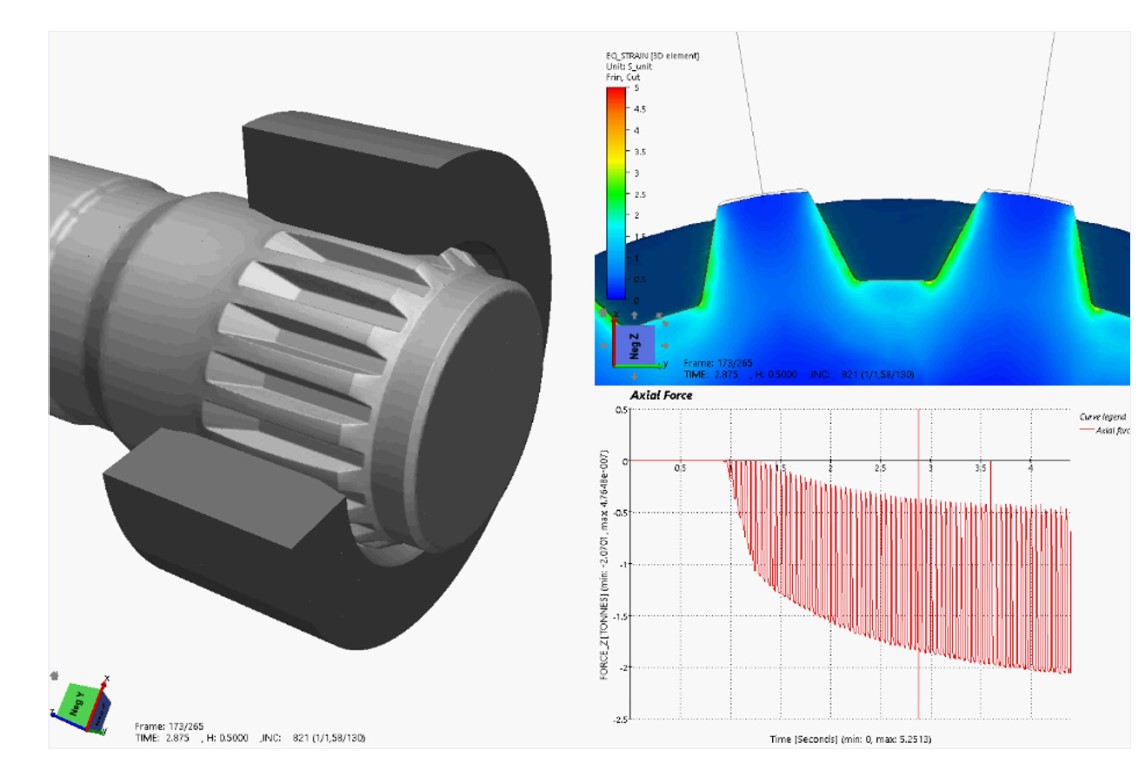

La formatura assiale permette l’ottenimento di profili scanalati interni ed esterni mediante applicazione ripetuta di piccole deformazioni a freddo, con tolleranze di precisione da IT 5 a IT 6. La qualità superficiale del profilo risulta essere notevolmente superiore rispetto ai processi quali estrusione o rullatura, i quali possono influenzare rettilineità, coassialità e cilindricità del profilo. Il processo si basa sull’utilizzo di un moto oscillatorio dell’utensile con frequenze comprese tra 5 e 20 Hz e ridotte velocità di avanzamento. In questo modo è possibile controllare il movimento di crescita del profilo, evitando trascinamenti di materiale e deformazioni del pezzo in lavorazione.

La simulazione di formatura assiale (Figura 7) permette l’ottimizzazione delle geometrie degli utensili e la gestione delle cinematiche di processo, analizzando il corretto riempimento dei denti del profilo scanalato, il rispetto delle specifiche di tolleranza geometrica e la distribuzione di incrudimento e tensioni residue sul componente.

Formatura rotazionale

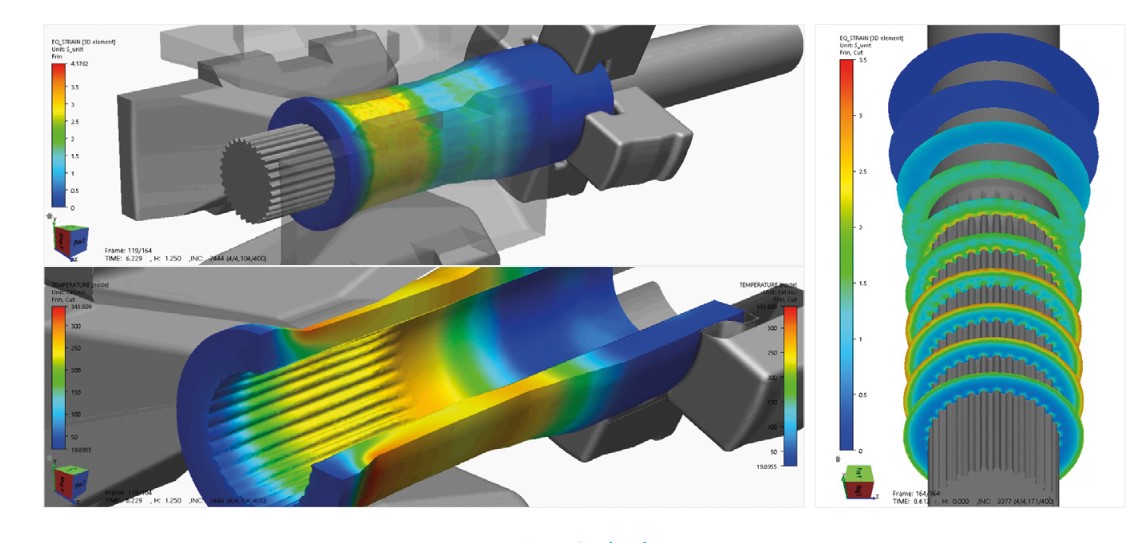

La formatura rotazionale, o rotary swaging, è un processo che permette la deformazione incrementale di componenti cilindrici a sezione piena o cava al fine di modificarne le dimensioni radiali ed assiali. Tale processo può essere utilizzato anche per l’ottenimento di profili scanalati interni, come nel caso di alberi scanalati (Figura 8).

In questo processo, due o più utensili vengono movimentati in senso radiale ad altissima frequenza (fino a migliaia di colpi al minuto) mentre il componente in deformazione viene fatto muovere in senso assiale (fino a pochi decimi di millimetro per colpo). In questo modo è possibile ottenere componenti finiti ad elevate prestazioni e con notevole economicità di materiale e tempi di lavorazione.

La simulazione di processo permette quindi di valutare la corretta messa a punto del processo produttivo, in termini di frequenza di colpi e velocità di avanzamento, al fine di ottenere un componente completamente rispondente alle specifiche geometriche. Dal punto di vista del prodotto, il designer può valutare la reale distribuzione di incrudimento nonché le tensioni residue presenti, variabili entrambe influenzanti il comportamento in esercizio del componente

Simulazione del processo produttivo: conclusioni

È stato evidenziato come la simulazione di processo si ponga come valido aiuto non solo a coloro che si occupano della definizione e relativa ottimizzazione dei cicli produttivi, ma anche dei progettisti di prodotto chiamati a considerare le reali caratteristiche meccaniche e metallurgiche dei componenti. La simulazione permette di considerare gli effetti del processo produttivo sul componente, ottimizzandone il design e il conseguente comportamento in esercizio.

I vantaggi dell’adozione della simulazione di processo possono essere riassunti in:

- produzione più efficiente

- migliori performance di prodotto, in termini di qualità e costi

- riduzione del time-to-market, grazie alla riduzione/eliminazione delle fasi di testing e campionatura

- incremento di know-how aziendale condiviso e non basato solo sull’esperienza

- miglior dialogo tra cliente e fornitore e possibilità di sviluppare processi di co-design vista l’adozione di un linguaggio comune

Nota

Tutte simulazioni riportate in questo articolo sono state sviluppate utilizzando il software commerciale Forge, sviluppato da TRANSVALOR S.A. e supportato in Italia da EnginSoft SpA.

Riferimenti

[1] – Russel T., Davis L., Precision Flow Forged Gears – Gear Manufacture and Performance, American Society for Metals, 1974, p 229–239