Il ruolo di Kistler all’interno dell’unità dimostrativa “Fabbrica Digitale” è quello di fornire i sensori piezoelettrici e la relativa elettronica CoMo Injection per il controllo della pressione nella cavità dello stampo. La misura della pressione in cavità consente di avere informazioni importanti in merito al processo di stampaggio, al controllo della produzione e all’analisi della qualità del prodotto; inoltre diversi parametri macchina possono essere ottimizzati grazie alla misura di pressione in cavità. I sensori installati in ciascuna cavità dello stampo prevedono un ingombro minimo (fino ad un diametro frontale minimo di 1 mm), per consentire un agevole inserimento nella figura dello stampo. L’ unità di controllo CoMo Injection (modello 2869B) installata a bordo pressa, che integra al suo interno l’elettronica ed il software, ha la possibilità di ricevere in ingresso fino a 16 segnali di pressione e a 8 segnali di temperatura. Per il progetto all’interno dell’unità dimostrativa saranno controllate contemporaneamente le 2 cavità dello stampo mediante 2 sensori di pressione di diametro frontale 4 mm (modello 6157BAG). Di ciascuna cavità, in tempo reale, verrà mostrata sul display touch screen la curva di pressione rilevata durante ogni ciclo di stampaggio e tramite opportuni controlli sarà gestita la separazione dei pezzi buoni dagli scarti. CoMo Injection è in grado di controllare direttamente il processo di iniezione potendo monitorare direttamente la pressione in cavità stampo e dialogare con la pressa, ad esempio, fornendo l’istante in cui commutare la pressione di iniezione in pressione di mantenimento. Il CoMo Injection permette di impostare più criteri di controllo per ogni singolo parametro monitorato. In questo modo, tramite le uscite digitali verso la pressa e le unità ausiliarie che la asservono (robot e manipolatori), la separazione tra pezzi considerati buoni e scarti avviene in modo automatico alla fine di ogni ciclo di stampaggio.

Il ruolo di Kistler all’interno dell’unità dimostrativa “Fabbrica Digitale” è quello di fornire i sensori piezoelettrici e la relativa elettronica CoMo Injection per il controllo della pressione nella cavità dello stampo. La misura della pressione in cavità consente di avere informazioni importanti in merito al processo di stampaggio, al controllo della produzione e all’analisi della qualità del prodotto; inoltre diversi parametri macchina possono essere ottimizzati grazie alla misura di pressione in cavità. I sensori installati in ciascuna cavità dello stampo prevedono un ingombro minimo (fino ad un diametro frontale minimo di 1 mm), per consentire un agevole inserimento nella figura dello stampo. L’ unità di controllo CoMo Injection (modello 2869B) installata a bordo pressa, che integra al suo interno l’elettronica ed il software, ha la possibilità di ricevere in ingresso fino a 16 segnali di pressione e a 8 segnali di temperatura. Per il progetto all’interno dell’unità dimostrativa saranno controllate contemporaneamente le 2 cavità dello stampo mediante 2 sensori di pressione di diametro frontale 4 mm (modello 6157BAG). Di ciascuna cavità, in tempo reale, verrà mostrata sul display touch screen la curva di pressione rilevata durante ogni ciclo di stampaggio e tramite opportuni controlli sarà gestita la separazione dei pezzi buoni dagli scarti. CoMo Injection è in grado di controllare direttamente il processo di iniezione potendo monitorare direttamente la pressione in cavità stampo e dialogare con la pressa, ad esempio, fornendo l’istante in cui commutare la pressione di iniezione in pressione di mantenimento. Il CoMo Injection permette di impostare più criteri di controllo per ogni singolo parametro monitorato. In questo modo, tramite le uscite digitali verso la pressa e le unità ausiliarie che la asservono (robot e manipolatori), la separazione tra pezzi considerati buoni e scarti avviene in modo automatico alla fine di ogni ciclo di stampaggio.

Home » Sensori di pressione in cavità e unità di controllo CoMo Injection per il controllo della produzione al 100%

Sensori di pressione in cavità e unità di controllo CoMo Injection per il controllo della produzione al 100%

Condividi

Articoli correlati

White Paper | Capire e mitigare la cavitazione nella progettazione delle macchine a fluido

E’ possibile prevedere l’insorgere di bolle di cavitazione nelle macchine a fluido e correggere il progetto evitando le cadute di prestazione che ne conseguono? Sì, è possibile. Lo spieghiamo in questo White Paper tecnico, oggi scaricabile gratuitamente. Le macchine a

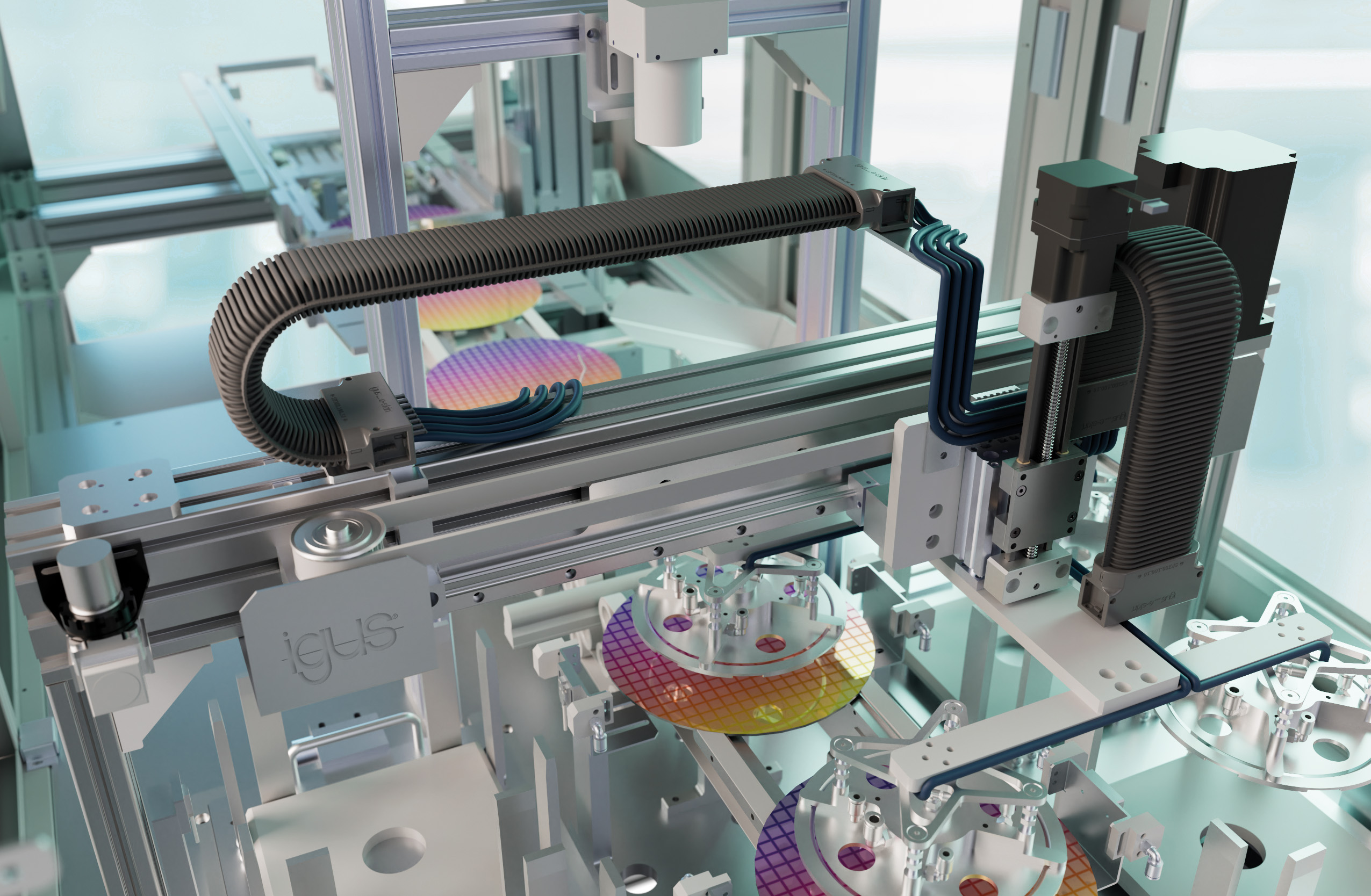

contenuto sponsorizzatoigus presenta la nuova catena portacavi e-skin soft ESD per applicazioni in cleanroom

Il mercato delle auto elettriche è in continua espansione e, con esso, cresce di pari passo la richiesta di batterie agli ioni di litio. Parallelamente, anche l’utilizzo sempre più diffuso dell’Intelligenza Artificiale sta determinando un incremento esponenziale della domanda di

L’Additive Manufacturing contro l’erosione nella pressofusione di alluminio

L’Additive Manufacturing (AM) metallico è stato accolto per la sua capacità di realizzare canali di raffreddamento ottimizzati. Tuttavia, la nuova frontiera non è (solo) raffreddare meglio, ma resistere di più. Si tratta di utilizzare la stampa 3D per creare inserti

Ferrari Hypersail: dalle hypercar alla vela

Un monoscafo foiling da 30 m progettato dal team del cavallino rampante, completamente auto‑alimentato da energie rinnovabili, che fonde tecnologie automotive e nautiche d’avanguardia Nel panorama attuale della vela oceanica, le barche da regata stanno attraversando un momento di profonda trasformazione.