Lo sviluppo di codici commerciali facili da utilizzare e dotati d’interfacce grafiche intuitive ha reso possibile la diffusione del FEM come strumento di progetto. Tale facilità d’utilizzo, tuttavia, nasconde alcune insidie da valutare con attenzione. Vediamo qualche accortezza che gli utilizzatori di software FEM dovrebbero ricordare prima di giudicare i risultati ottenuti.

di Gianni Cornalba

Progettisti e ingegneri usano ormai correntemente il metodo degli elementi finiti come strumento di progettazione avanzato. Con gli sviluppi del metodo, infatti, è possibile simulare differenti fenomeni fisici e compiere differenti tipi di analisi (statiche, dinamiche, termiche, elettriche, fluidodinamiche,…), grazie all’analogia formale che esiste tra i differenti fenomeni simulati e alla conseguente possibilità di approssimarli usando analoghi approcci che li riducono a sistemi di equazioni algebriche. Tale flessibilità, unitamente alle sempre maggiori possibilità di software e hardware e allo sviluppo d’interfacce grafiche facili da usare e molto intuitive, ha reso possibile la diffusione del metodo degli elementi finiti come strumento d’analisi in sede di progettazione e la sua integrazione nel ciclo di sviluppo del prodotto, con gli indubbi vantaggi ben noti tutti. Tuttavia, a tale facilità di utilizzo e a tale potenza di calcolo, corrisponde una certa pericolosità d’impiego, legata poco alla sensazione di familiarità che tali strumenti possono indurre nell’utente, portandolo a sottostimare le conseguenza che scelte non corrette in sede di impostazione del modello possono generare nei risultati. Insomma, di fronte a un procedimento lineare e guidato, si può essere indotti a fidarsi eccessivamente di ciò che il computer elabora, dimenticando che i protagonisti del progetto e delle analisi sono sempre coloro che usano gli strumenti, non questi ultimi.

Di fatto, molte volte, i corsi che vengono organizzati per introdurre un analista FEM all’utilizzo di un software pongono più l’accento sul software e sulle operazioni da eseguire per definire il modello, eseguire l’analisi e visualizzare i risultati piuttosto che sul metodo, sulle approssimazioni che ogni scelta di modellazione comporta e sulle conseguenze che queste hanno sui risultati. Se l’analista ha poca esperienza, può essere indotto a pensare che sia sufficiente schiacciare il tasto RUN per lanciare l’analisi (e questo è vero) e ottenere risultati affidabili, ai quali far riferimento per proseguire la progettazione del prodotto. Insomma, fidarsi dell’attendibilità di un software, qualunque esso sia. Sia ben chiaro, nessuno di loro mente; solo, un’eccessiva fiducia nello strumento può portare a utilizzi impropri e a delusioni cocenti. L’affidabilità di un calcolo a elementi finiti dipende, più che dallo strumento (tutti sono ormai più collaudati, almeno per le analisi più comuni) da come la simulazione viene impostata. Il che implica la corretta impostazione di diverse proprietà.

Tra queste, senz’altro quelle legate al materiale. Si pensi, ad esempio, alla simulazione di una semplice trave d’acciaio, della quale si vogliono calcolare gli sforzi e gli spostamenti. Se si utilizza un modulo elastico di 200 GPa e si confrontano i risultati con l’evidenza sperimentale, sicuramente si troveranno differenze, in quanto il modulo elastico non sarà esattamente pari al valore impostato. Se poi si considerano analisi più complicate, come quelle che coinvolgono il contatto tra i vari elementi di una struttura o un meccanismo, le incertezze relative ai materiali aumentano e le conseguenze sui risultati ben più marcate: si pensi, ad esempio, alla necessità di impostare correttamente il coefficiente d’attrito, notoriamente ben difficile da stimare e dipendente da molteplici fattori.

Altri fattori d’incertezza possono derivare dal valore dei carichi applicati, molte volte solo stimati e non noti da misure o calcoli accurati, oppure all’applicazione dei vincoli, che, pur corretti globalmente, possono generare soluzioni localmente affette da errori.

Ma i quesiti a cui dare risposta e che più direttamente sono legati alle scelte di modellazione a elementi finiti sono quelli che coinvolgono la definizione della mesh.

Come devo configurarla? E’ necessario affinarla? In che modo le condizioni al contorno e le singolarità geometriche si riflettono sulla bontà dei risultati? Come posso eseguire un’analisi di convergenza degli stessi?

Sono alcune delle domande che sorgono spontaneamente quando si elabora un modello FEM. Al riguardo è diffusa l’opinione che utilizzando mesh con un gran numero di elementi di piccole dimensioni, il che vuol dire realizzare modelli con un gran numero di gradi di libertà e dal maggiore tempo di calcolo, si ottengano risultati migliori. Ma, seguendo tale indicazione, è frequente il caso in cui i risultati ottenuti siano “strani” e non convincano: logica conseguenza è che tale indicazione non è sempre corretta e può indurre a errori “grossolani” e, allo stesso tempo, difficilmente individuabili.

Solo avendo ben presente la natura degli errori legati al procedimento risolutivo di un calcolo FEM si può ben comprendere come muoversi nel definire la mesh ottimale. Due sono gli errori che si commettono: quelli legati al metodo numerico di soluzione e quelli legati alla discretizzazione del caso. I primi sono legati all’algoritmo numerico (diretto o iterativo)utilizzato per risolvere il sistema di equazioni definito con il modello; i secondi dipendono dalle dimensioni degli elementi finiti in cui il pezzo di interesse è stato suddiviso. In genere l’accuratezza aumenta diminuendo la dimensione degli elementi; tuttavia ciò può essere controproducente.

Sebbene i moderni codici di calcolo presentino algoritmi automatici per l’affinamento iterativo della mesh, il loro impiego può condurre a tempi complessivi di analisi lunghi, senza che l’utente riesca a padroneggiare il problema.

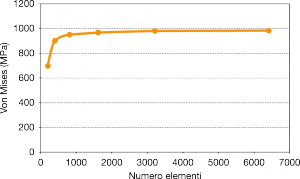

Un metodo “manuale” per eseguire un’analisi di convergenza dei risultati e che può aiutare ad accelerare l’iter progettuale consiste nell’eseguire una prima analisi, anche grossolana, per individuare le zone critiche. Quindi si eseguono analisi infittendo la mesh in queste zone (elaborando opportune zone di transizione tra le parti infittite e le altre) e si tracci un diagramma dei risultati ottenuti (si può considerare lo sforzo di von Mises come variabile di riferimento): quanto la variazione tra due modelli successivi è inferiore al 5%, si può considerare che la mesh ottenuta sia corretta per la simulazione di interesse. Esistono casi, tuttavia, in cui la procedura (come, del resto, quelle automatiche) non funziona: è il caso di modelli con singolarità, per i quali la soluzione diverge. Un caso comune di questo tipo è legato a geometrie in cui raggi di raccordo, sono semplificati con spigoli vivi, oppure a particolari condizioni di vincolo e all’applicazione di carichi concentrati.

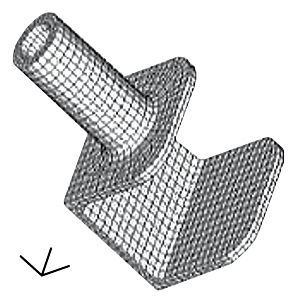

In tali casi è bene pensare a una più accurata discretizzazione della geometria e delle condizioni di vincolo e di carico, in modo da evitare tali situazioni.

Figura 1 – Lo sviluppo di interfacce grafiche semplici ha contribuito alla diffusione dle FEM in ambito industriale.

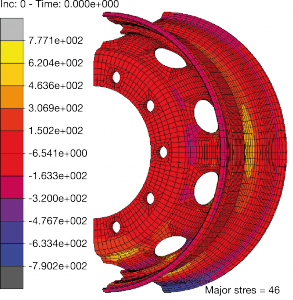

Figura 2 – L’analisi di elementi caratterizzati da un elevato effetto di intaglio richiede lo sviluppo di schematizzazioni con fittezza della mesh crescente.

Figura 3 – In molte analisi la convergenza dei risultati verso un valore asintotico al crescere della fittezza della mesh nei punti critici è indice d’adeguatezza della schematizzazione adottata.

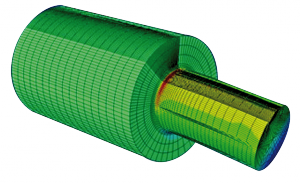

Figura 4 – La corretta modellazione di dettagli geometrici quali i raggi di raccordo evita l’insorgere di singolarità numeriche.