I materiali polimerici sono soggetti a forme di danneggiamento che si manifestano come cricche microscopiche, molto spesso difficili da rilevare con gli strumenti a disposizione. Questi danneggiamenti, anche se dimensionalmente molto modesti, possono compromettere l’integrità strutturale e la funzionalità del materiale polimerico estendendosi gradualmente fino a rottura. Rivestimenti polimerici danneggiati possono perdere la loro funzione protettiva, avviando corrosione o altre forme di degrado ambientale, causando perfino decadimento delle prestazioni meccaniche del substrato metallico. La ricerca qui presentata introduce un innovativo sistema a base di microcapsule in grado di indicare i danni in polimeri e compositi polimerici in modo autonomo, senza bisogno di strumenti esterni. L’indicazione fornita dal sistema è di tipo visivo e viene attivata dalla reazione chimica tra il materiale incapsulato nelle microcapsule e il materiale del rivestimento, quando la microcricca indotta dal danneggiamento fa rompere le microcapsule. In questo meccanismo, l’indicatore (2’,7’-dichlorofluorescein (DCF)) viene usato come agente indicante a causa della sua elevata reattività con una varietà di ammine producendo un evidente cambiamento di colore. La soluzione DCF è inizialmente di colore giallo chiaro, ma si trasforma in una sospensione rossa opaca subito dopo contatto con una goccia di ammina.

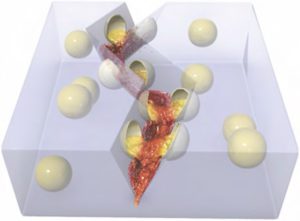

Il concetto della indicazione rapida e visiva del danno è illustrato nella Figura 1. Microcapsule contenenti DCF dissolto in un solvente non tossico (ethyl phenyl acetate) sono omogeneamente disperse in un rivestimento epossidico su un substrato. Danni meccanici (ad esempio graffi, microcricche o I abrasioni) causano la rottura delle microcapsule e il rilascio del materiale incapsulato. Un cambiamento di colore repentino e molto evidente dal giallo chiaro al rosso brillante viene generato quando il DCF entra in contatto con il materiale a matrice epossidica, trattato con indurimenti a base di ammine. A causa del rilascio altamente localizzato e del minimo assorbimento del materiale incapsulato nel rivestimento polimerico, il cambiamento del colore rimane limitato alla regione danneggiata. Il meccanismo di indicazione è estremamente stabile e senza degrado nel corso di 8 mesi per entrambi aree danneggiati e intatti del rivestimento polimerico.

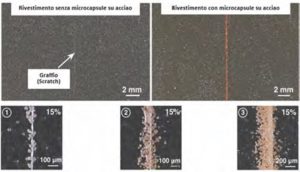

epossidici. a) immagine con ingrandimento ottico

del rivestimento epossidico controllo senza capsule

(a sinistra) e il rivestimento epossidico con 10 %

in peso microcapsule (a destra) sui substrati di

acciaio con graffi identici. Le immagini 1, 2, e 3

mostrano l’indicazione dei graffi di diversa profondità in un rivestimento epossidico con 15 % in peso microcapsule. Da sinistra a destra, le profondità sono 75, 150, e 370 micron.

Nella figura 2 le microcapsule sono state mescolate con resina epossidica e rivestite (circa. 350 micron di spessore) su un substrato di acciaio. Successivamente i rivestimenti sono stati graffiati con una lametta. La regione danneggiata ha immediatamente cambiato colore. Nella Figura 2b, una serie di graffi con varie profondità sono stati creati su un provino mantenendo la percentuale 5 % in peso delle microcapsule. Aumentando la profondità del taglio, molte più capsule sono danneggiate e l’intensità del colore è significativamente migliorata. I risultati fanno vedere che in tutti i sistemi di rivestimento, il cambiamento del colore dovuto alla presenza del danno è visibile a occhio nudo, facile da individuare e altamente stabile. Quest’approccio dimostra che il rivestimento polimerico in grado di auto-segnalare piccoli danni in ordine di grandezza di 10 micron di larghezza. La capacità di rilevare i danni in modo rapido, prima di guasto catastrofico, può migliorare la sicurezza e ha il potenziale per ridurre i costi della manutenzione. Molteplici sono, quindi, i possibili campi di applicazione del sistema.