Resistenza alla flessione a piede dente degli ingranaggi: il downsizing o miniaturizzazione è una tendenza sempre più diffusa in molti settori industriali. L’industria automobilistica sta spingendo la progettazione dei suoi componenti verso soluzioni sempre più compatte, leggere, efficienti ed affidabili

In passato, le trasmissioni per l’automotive sono state progettate e prodotte con ingranaggi aventi moduli tipicamente compresi tra 3 e 10mm. A questo proposito, i principali standard europei per la progettazione di ingranaggi quali la normativa ISO 6336 (basata sulla tedesca DIN 3990), sono validati appunto nella gamma da 3 a 10 mm. Inoltre, è noto come, aumentando le dimensioni dell’ingranaggio, il fattore dimensionale YX (per la flessione) si riduca. Tuttavia, i progressi in termini di materiali e conoscenze progettuali hanno reso possibile la realizzazione di riduttori miniaturizzati con ingranaggi con moduli normali inferiori a 3 mm aventi affidabilità comparabile (o superiore) alle soluzioni del passato. In questo scenario, comprendere come la dimensione influenzi (positivamente) la capacità di carico a flessione a piede dente per moduli inferiori a 5 mm è fondamentale per massimizzare l’efficacia del progetto in caso di downsizing delle trasmissioni. In questo articolo si riportano i risultati di uno studio sperimentale su ingranaggi realizzati in 39NiCrMo3 aventi un modulo normale pari a 2 mm per verificare la capacità di carico a flessione.

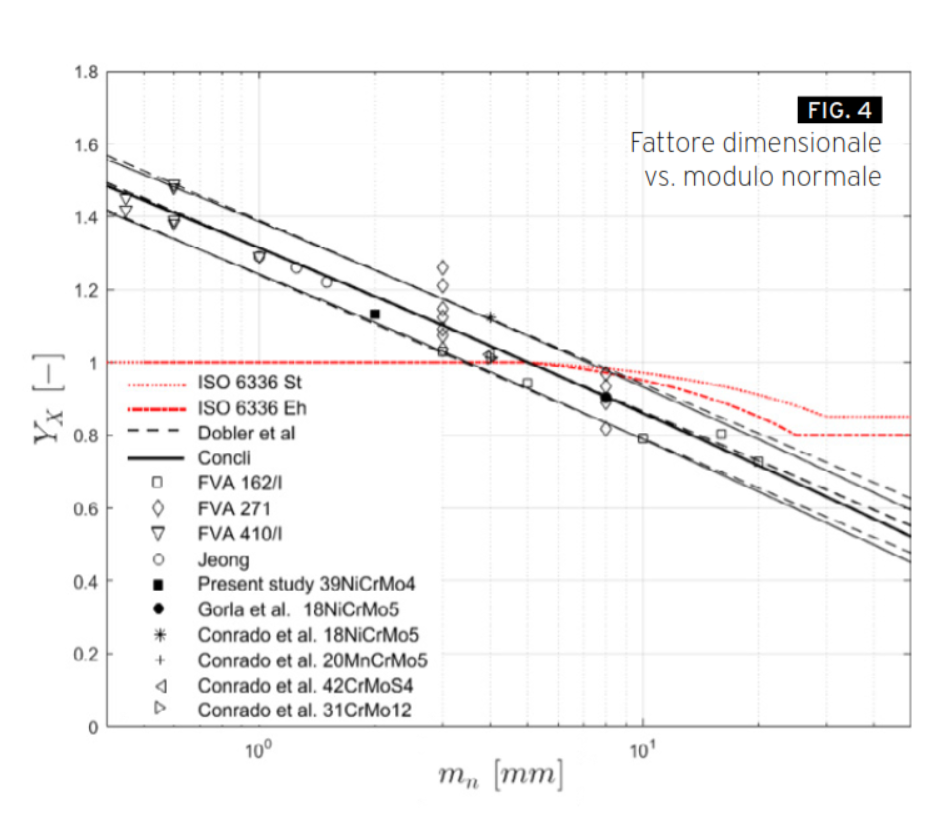

Sulla base delle evidenze sperimentali e dei dati aggiuntivi presi da letteratura, nonché da studi passati dell’autore, viene proposta una formula estesa per il fattore dimensionale YX (secondo la normativa ISO 6336).

Introduzione

Negli ultimi anni, il downsizing sta emergendo come una tendenza a livello globale. La miniaturizzazione dei sistemi meccanici, almeno nel settore automobilistico, è spinta dalle sempre più severe restrizioni ambientali come gli standard EuroX; ridurre le dimensioni ed il peso della trasmissione ha un impatto significativo sui consumi di carburante e sulle emissioni inquinanti [1], [2]. In altri settori come la meccatronica, la compattezza e un’alta densità di potenza sono fondamentali per aumentare l’efficacia dei robot [3]–[7]. In queste come in molte altre applicazioni, il design degli ingranaggi si sta spostando su moduli sempre più piccoli, molto al di sotto dei tradizionali 5 mm [8]–[10]. Sono disponibili molti standard per la progettazione di ingranaggi come l’europeo ISO 6336 [11], il tedesco DIN 3990 [12] e l’americano ANSI/AGMA 2001 [13]. Tuttavia, sia l’approccio europeo che quello tedesco si basano su prove sperimentali effettuate su ingranaggi aventi un modulo normale mn = 5 mm.

In passato, Steutzger [14] ha dimostrato come una maggiore dimensione dell’ingranaggio promuova una diminuzione della capacità di carico a flessione. Sebbene questo effetto sia ben supportato dall’evidenza per moduli oltre 5 mm [15]–[18], pochi sono i dati disponibili al di sotto di tale soglia [19]. Se questo effetto venisse confermato, una conclusione diretta sarebbe che gli ingranaggi piccoli risultano sempre sovrastimati se progettati sulla base di tali standard. Pertanto, applicando una formulazione specifica per il fattore dimensionale YX per moduli di dimensioni inferiori a 5 mm esisterebbe un margine di miglioramento.

Il principio di funzionamento delle normative per ingranaggi come ISO 6336 [11] e DIN 3990 [12] si basa sul confronto tra lo sforzo che si verifica nel componente ![]() e una sollecitazione ammissibile (ammissibile)

e una sollecitazione ammissibile (ammissibile) ![]() . Il calcolo della sollecitazione effettiva

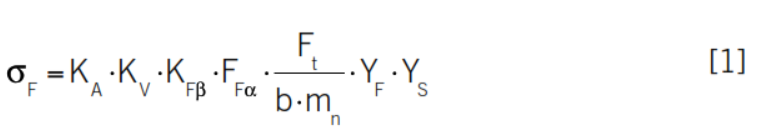

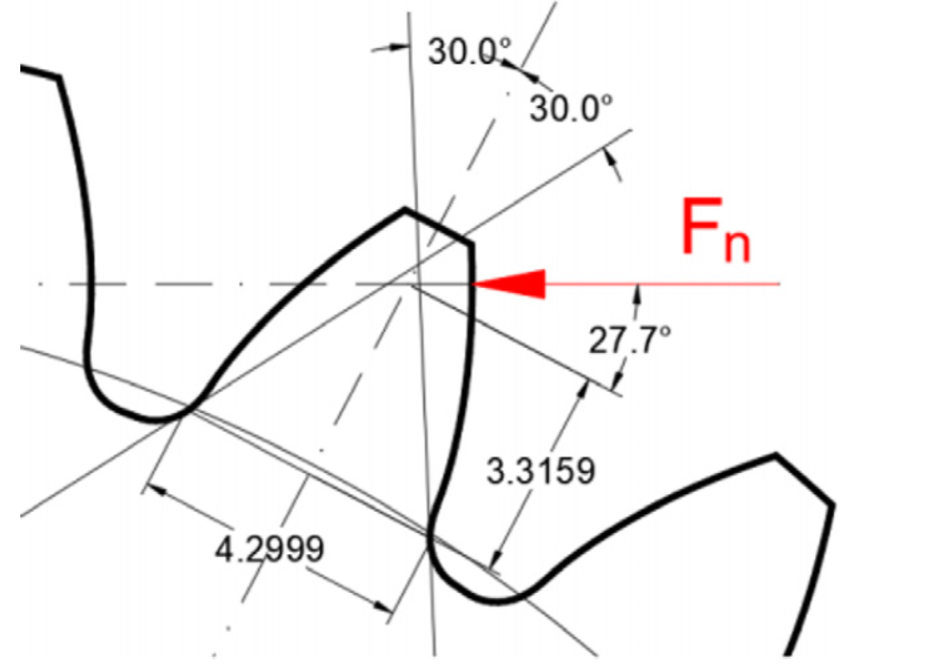

. Il calcolo della sollecitazione effettiva ![]() per ingranaggi cilindrici si basa sulla teoria di de Saint-Venant: i denti sono idealizzati come travi a sbalzo caricate in punta con una forza tangenziale Ft ruotata di un angolo

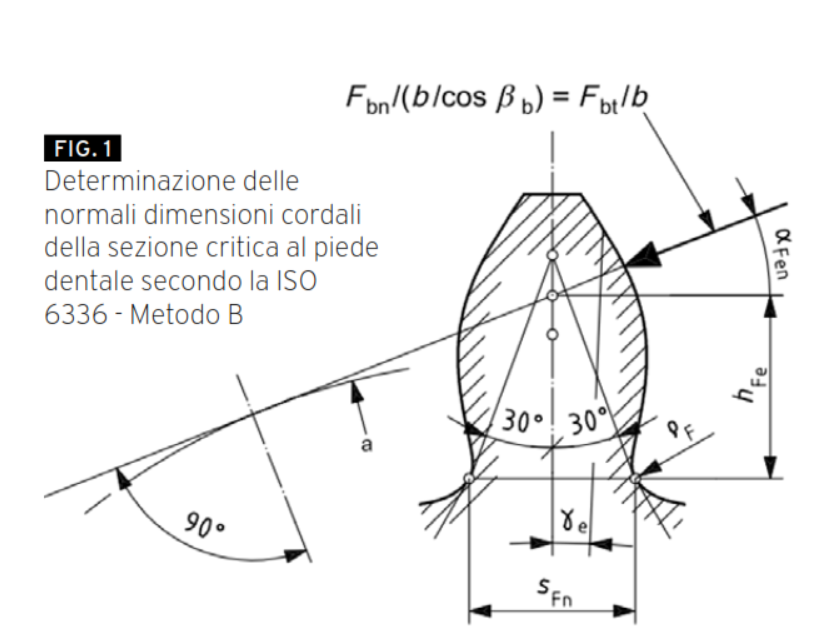

per ingranaggi cilindrici si basa sulla teoria di de Saint-Venant: i denti sono idealizzati come travi a sbalzo caricate in punta con una forza tangenziale Ft ruotata di un angolo ![]() rispetto all’asse del dente (Figura 1).

rispetto all’asse del dente (Figura 1).

La determinazione della dimensione cordale normale nella sezione critica SFe e del braccio del momento flettente hFe secondo la ISO 6336 – Metodo B è mostrata nella figura 1.

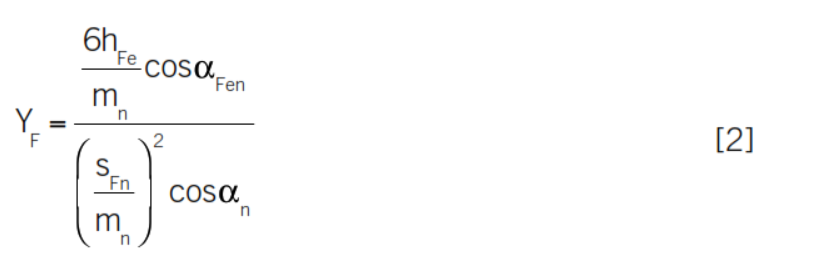

Dove YF è definito come in Eq. 2

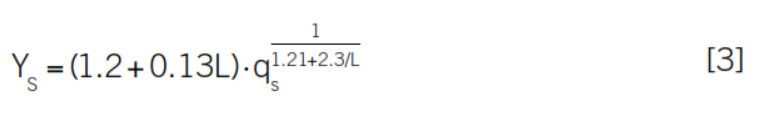

In cui YF è il fattore di forma che tiene conto dell’influenza della forma del dente considerando che il carico viene applicato nel punto di contatto singolo esterno. Ys è il fattore di correzione della sollecitazione e considera gli effetti dell’intaglio dovuto alla variazione della sezione al piede del dente e viene utilizzato per compensare gli errori introdotti dal metodo utilizzato per determinare la sezione più critica (linee oblique come prescritto dalla ISO 6336 – Figura 1). Ys è definito come in Eq.3

dove (Eq.4)

è la sensibilità all’intaglio ed è definita come in Eq.5

Il fattore KA, chiamato fattore di applicazione, viene utilizzato per tenere conto dell’effetto dei sovraccarichi esterni. Dipende dall’applicazione specifica. Il fattore dinamico Kv considera i carichi dinamici interni al sistema. I fattori KFb e KFa sono utilizzati per modellare la distribuzione irregolare del carico nei contatti lungo la larghezza di fascia e nella direzione trasversale. Questi possono essere causati, ad esempio, da errori di produzione o deflessione del sistema sotto carico.

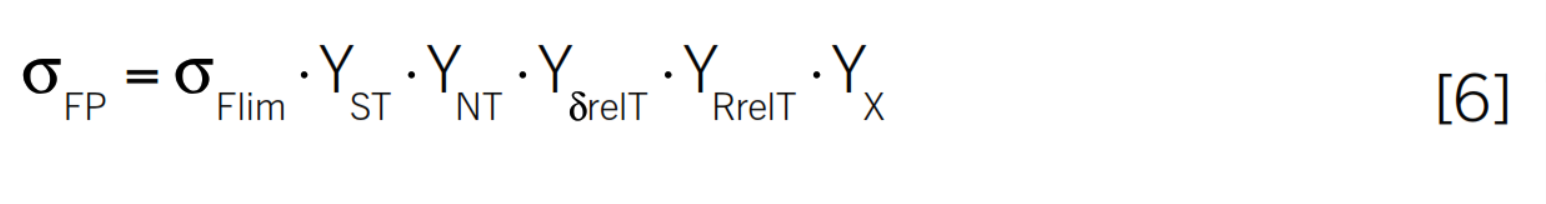

La sollecitazione ![]() così calcolata viene confrontata con la sollecitazione ammissibile

così calcolata viene confrontata con la sollecitazione ammissibile ![]() (Eq.6). Il valore limite per la sollecitazione al piede dovrebbe preferibilmente essere ottenuto da prove sperimentali che utilizzino ingranaggi come provini. In questo modo, la maggior parte degli effetti, come ad esempio quello di intaglio dato dal raccordo, sono automaticamente inclusi nei risultati. Secondo l’ISO 6336 – Metodo B, la sollecitazione di flessione ammissibile sFP può essere calcolata a partire dalla sollecitazione sFlim che rappresenta il limite del materiale.

(Eq.6). Il valore limite per la sollecitazione al piede dovrebbe preferibilmente essere ottenuto da prove sperimentali che utilizzino ingranaggi come provini. In questo modo, la maggior parte degli effetti, come ad esempio quello di intaglio dato dal raccordo, sono automaticamente inclusi nei risultati. Secondo l’ISO 6336 – Metodo B, la sollecitazione di flessione ammissibile sFP può essere calcolata a partire dalla sollecitazione sFlim che rappresenta il limite del materiale.

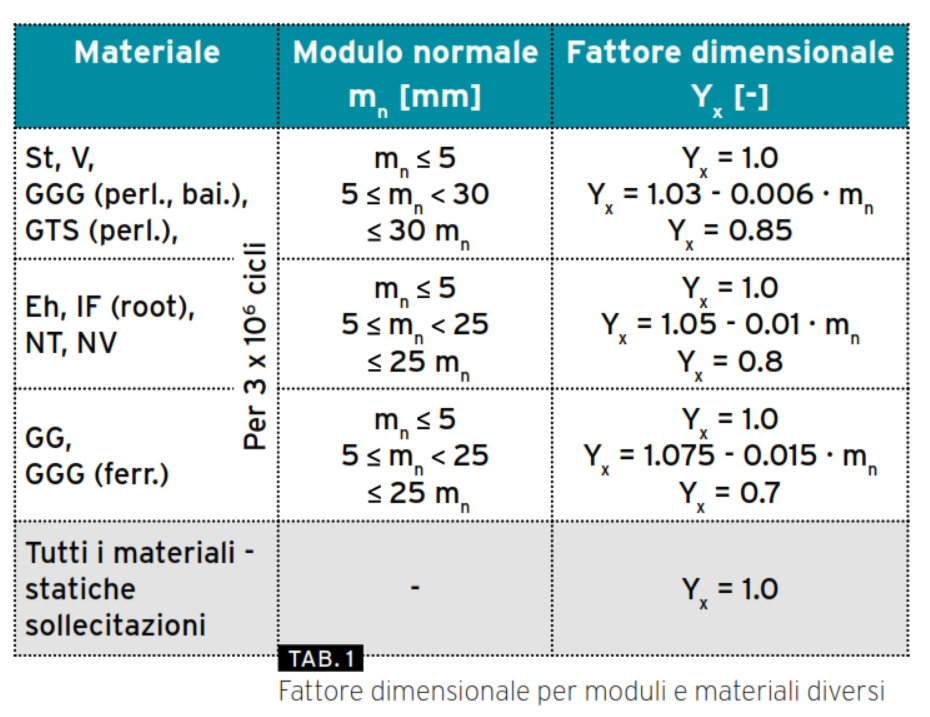

YST e YNT sono rispettivamente il fattore di correzione dello sforzo e il fattore di durata, entrambi rilevanti per le dimensioni dell’ingranaggio di prova rispetto a quello di riferimento. ![]() è il fattore di sensibilità relativo e il fattore di superficie relativo. Infine, Yx è il fattore dimensionale, che viene utilizzato per considerare l’influenza delle dimensioni dei denti sulla resistenza a flessione. Yx considera l’influenza delle dimensioni sulla probabile distribuzione dei punti deboli nella struttura del materiale, i gradienti di sollecitazione che, in conformità alla teoria [20], [21], diminuiscono con dimensioni crescenti, la qualità del materiale determinata dall’estensione e dall’efficacia dei trattamenti termici, la presenza di difetti, ecc. [11]. Secondo lo standard ISO 6336 – Metodo B, il fattore dimensionale può essere stimato in funzione del materiale e del modulo normale secondo la tabella 1.

è il fattore di sensibilità relativo e il fattore di superficie relativo. Infine, Yx è il fattore dimensionale, che viene utilizzato per considerare l’influenza delle dimensioni dei denti sulla resistenza a flessione. Yx considera l’influenza delle dimensioni sulla probabile distribuzione dei punti deboli nella struttura del materiale, i gradienti di sollecitazione che, in conformità alla teoria [20], [21], diminuiscono con dimensioni crescenti, la qualità del materiale determinata dall’estensione e dall’efficacia dei trattamenti termici, la presenza di difetti, ecc. [11]. Secondo lo standard ISO 6336 – Metodo B, il fattore dimensionale può essere stimato in funzione del materiale e del modulo normale secondo la tabella 1.

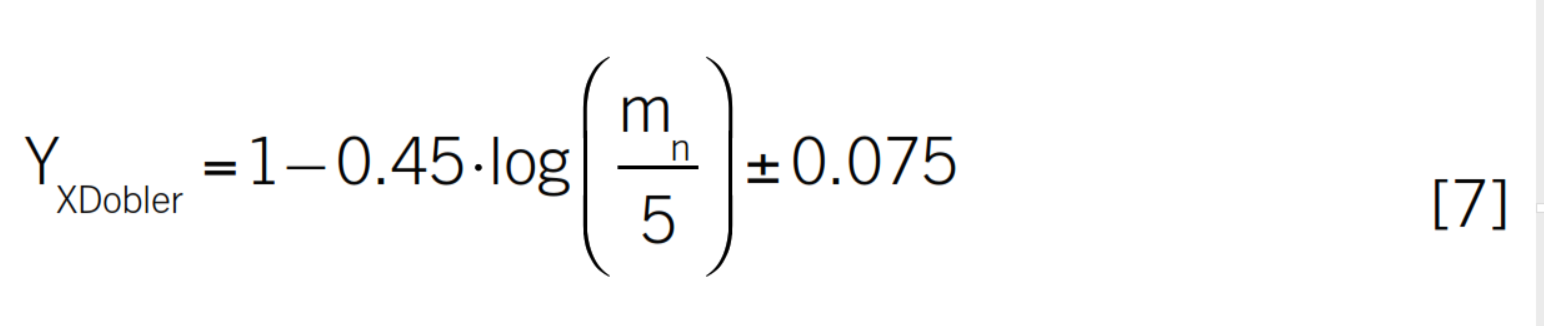

Si può apprezzare come, indipendentemente dal materiale considerato, il fattore dimensionale sia sempre uguale a 1.0 per ingranaggi con un modulo inferiore a 5 mm. Dobler [19] hanno eseguito test sistematici su ingranaggi di piccole dimensioni realizzati in 16MnCr5 con un modulo normale . Gli ingranaggi sono stati cementati a 700-750 HV. Il trattamento si è esteso fino ad una profondità (550 HV) compresa tra 0.1 e 0.2 mm. Infine, gli ingranaggi sono stati finiti ad una qualità < 5 secondo DIN 3962 [22]. Tutte le prove sono state eseguite su un banco back-to-back di piccole dimensioni con un rapporto di riduzione di 57/58. Sulla base di 20 prove [23]–[26], è stata derivata un’espressione modificata per il fattore dimensionale dell’ingranaggio per gli acciai (Eq.7).

Questa formulazione si basa sui dati secondo FVA 162/I [26], FVA 271 [25], FVA 410/I [23] e Jeong [24] e presenta un coefficiente di determinazione .

È interessante notare come, secondo il modello proposto da Dobler et al. sulla base di diversi risultati disponibili in letteratura, per moduli oltre 5 mm la capacità di carico diminuisca. L’effettiva formulazione degli standard (ISO 6336 e DIN 3990), invece, non si adatta al comportamento sperimentale osservato ( riferito alla curva Eh).

Materiale e metodi: Ingranaggi a modulo piccolo

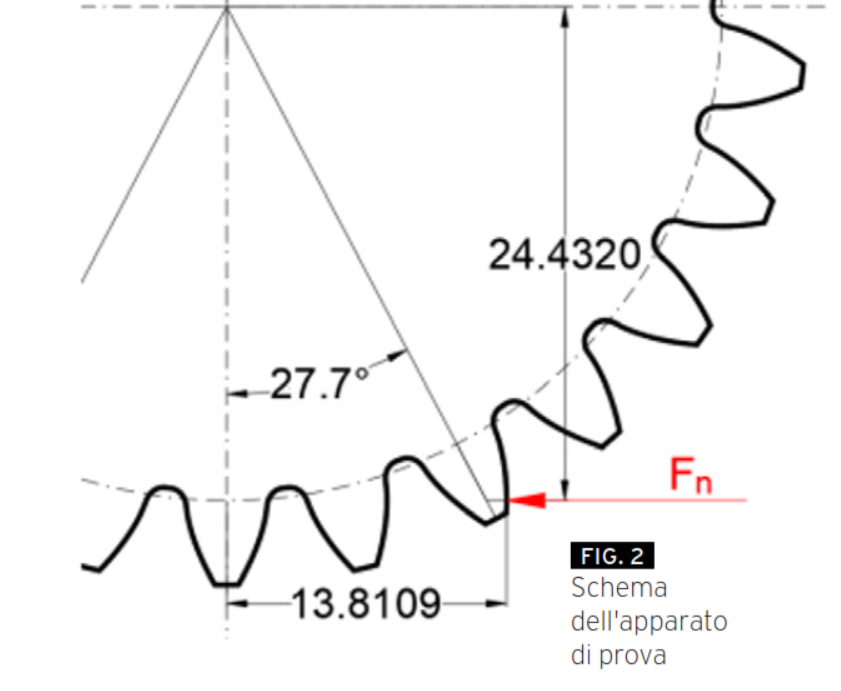

Al fine di valutare l’influenza della dimensione dell’ingranaggio sulla capacità di carico a flessione a piede dente, sono state eseguite prove STBF (Single Tooth Bending Fatigue) [27] su un ingranaggio con modulo normale realizzato in 39NiCrMo3. Le prove sono state eseguite su un pulsatore mono-assiale elettro-meccanico STEPlab UD04 in grado di applicare fino a 5 kN. Per eseguire prove STBF è stato messo a punto un apparato speciale composto da 2 punzoni, una forcella di supporto e un perno di centraggio (Figura 2).

I test STBF sfruttano la distanza Wildhaber W5 [28] per caricare contemporaneamente due denti assicurando che le forze di contatto siano da un lato parallele e coassiali tra loro, dall’altro perpendicolari ai fianchi dei denti. In questo modo, durante la prova l’attrito tra punzoni e fianchi dell’ingranaggio risulta sufficiente a mantenere il provino (ingranaggio) in posizione senza la necessità di supporti esterni.

La forcella e il perno di centraggio sono necessari solamente durante la fase di montaggio per garantire che i punti di contatto tra i fianchi dell’ingranaggio ed i punzoni siano nelle posizioni corrette. Dall’altro lato della medaglia, con questa configurazione non è possibile eseguire test mantenendo il rapporto di sollecitazione R = 0 come negli ingranaggi coniugati. Un carico minimo di compressione deve essere sempre presente per garantire che l’ingranaggio rimanga nella posizione corretta [29]. Sulla base della letteratura [30]–[34] un valore di R = 0.1 è comunque già sufficiente a garantire l’assenza di movimento indesiderati.

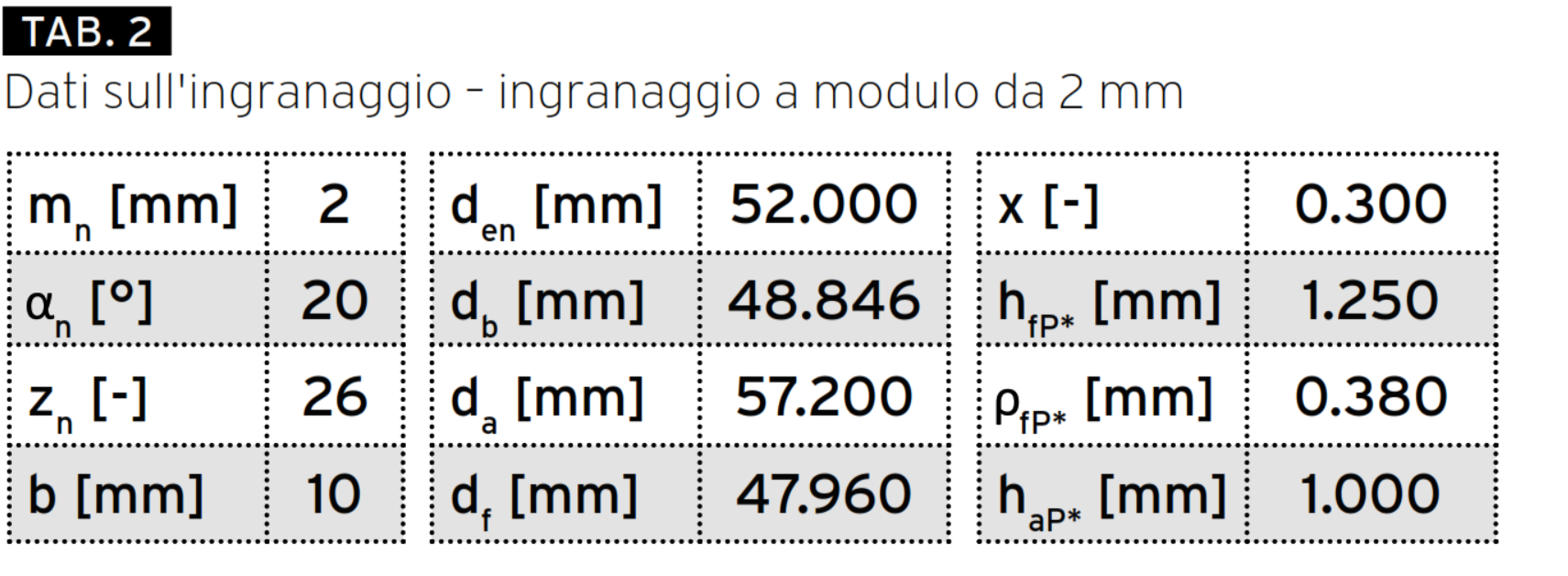

La Tabella 2 riassume le proprietà geometriche dei campioni. La qualità dell’ingranaggio è 5 secondo DIN 3962 [22] (EN).

I test sono stati eseguiti secondo l’approccio stair-case [35]. Se un test ad un certo livello di carico Fi si conclude con un cedimento, la forza per il test successivo viene ridotta di ![]() . Se il test si conclude con un run-out (il campione resiste a 5M di cicli) la forza viene aumentata di

. Se il test si conclude con un run-out (il campione resiste a 5M di cicli) la forza viene aumentata di ![]() . L’intervallo di forza

. L’intervallo di forza ![]() è stato impostato su 100 N.

è stato impostato su 100 N.

Il metodo up-and-down per piccoli campioni con due campioni “in serie” secondo Little [36] è stato utilizzato per post-elaborare i risultati. Si basa sul lavoro originale di Dixon [37] che consente la stima del limite di fatica partendo da un numero piccolo di campioni grazie all’adozione della statistica. Questo lavoro è stato successivamente sviluppato da Little per tener conto dell’effetto di campioni montati in serie. Un test STBF è un tipico esempio di questa configurazione in cui durante un test di fatto si provano due denti “in serie”.

Il cedimento per fatica si verifica generalmente prima o al massimo a 1M di cicli aventi la stessa ampiezza. Tuttavia, è prassi comune selezionare una durata arbitraria dei test (Run-Out). In questo modo, viene “spesa” una parte sostanziale del tempo di prova in una zona cui il cedimento è altamente improbabile (ad esempio tra 1M e 5M di cicli), ma la condizione di run-out non è ancora stata raggiunta. Interrompere le singole prove quando il primo campione cede (uno dei 2 denti dell’ingranaggio in prova) significa risparmiare tempo, ma anche perdere informazioni sulla risposta successiva (se del caso) del secondo dente. Il metodo proposto da Little tiene conto statisticamente di questo effetto.

Il limite di fatica ![]() è stimato come la somma del primo livello di carico significativo (Eq.8) ed il prodotto tra e k.

è stimato come la somma del primo livello di carico significativo (Eq.8) ed il prodotto tra e k.

dove k è un parametro statistico a seconda della sequenza Failure (F) – Run-Out (RO).

Risultati

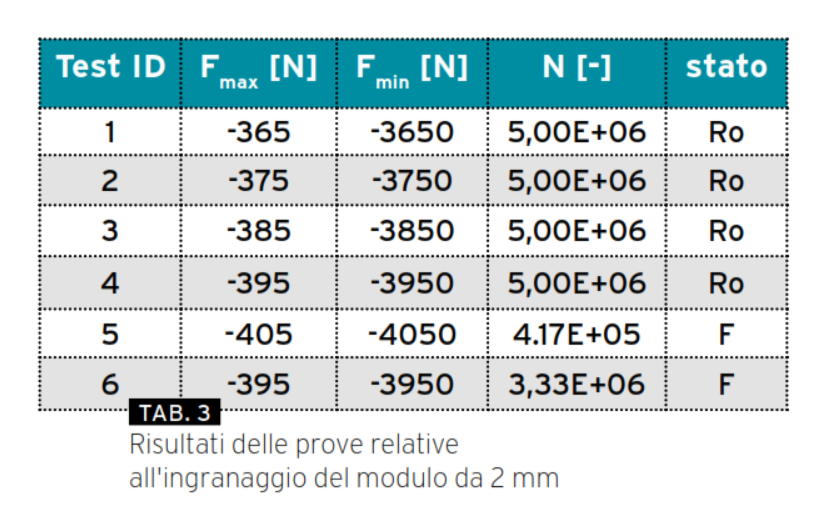

La Tabella 3 riporta il riassunto dei risultati delle prove effettuate sugli ingranaggi a modulo piccolo.

Essendo i risultati della campagna di prova nell’ordine RO-RO-RO-RO-F-F, il valore k=3.56 ha portato a determinare una forza ![]() . Questo valore (N) rappresenta il limite di fatica per una probabilità di cedimento del 50%. Pertanto, il risultato è stato ridotto di 2.33.s, dove s rappresenta la varianza che, secondo il metodo Up-and-Down per piccoli campioni con due campioni “in serie” secondo Little, è uguale all’intervallo di forza

. Questo valore (N) rappresenta il limite di fatica per una probabilità di cedimento del 50%. Pertanto, il risultato è stato ridotto di 2.33.s, dove s rappresenta la varianza che, secondo il metodo Up-and-Down per piccoli campioni con due campioni “in serie” secondo Little, è uguale all’intervallo di forza![]() . Ciò porta ad un limite di fatica con una probabilità di guasto dell’1% pari a

. Ciò porta ad un limite di fatica con una probabilità di guasto dell’1% pari a ![]() .

.

Il risultato è stato moltiplicato per un fattore 0.9 per considerare il fatto che le prove sono state eseguite su un pulsatore senza riproduzione del rotolamento [38], [39].

Questa forza può essere convertita in una sollecitazione ammissibile ![]() , da porre uguale a quella effettiva

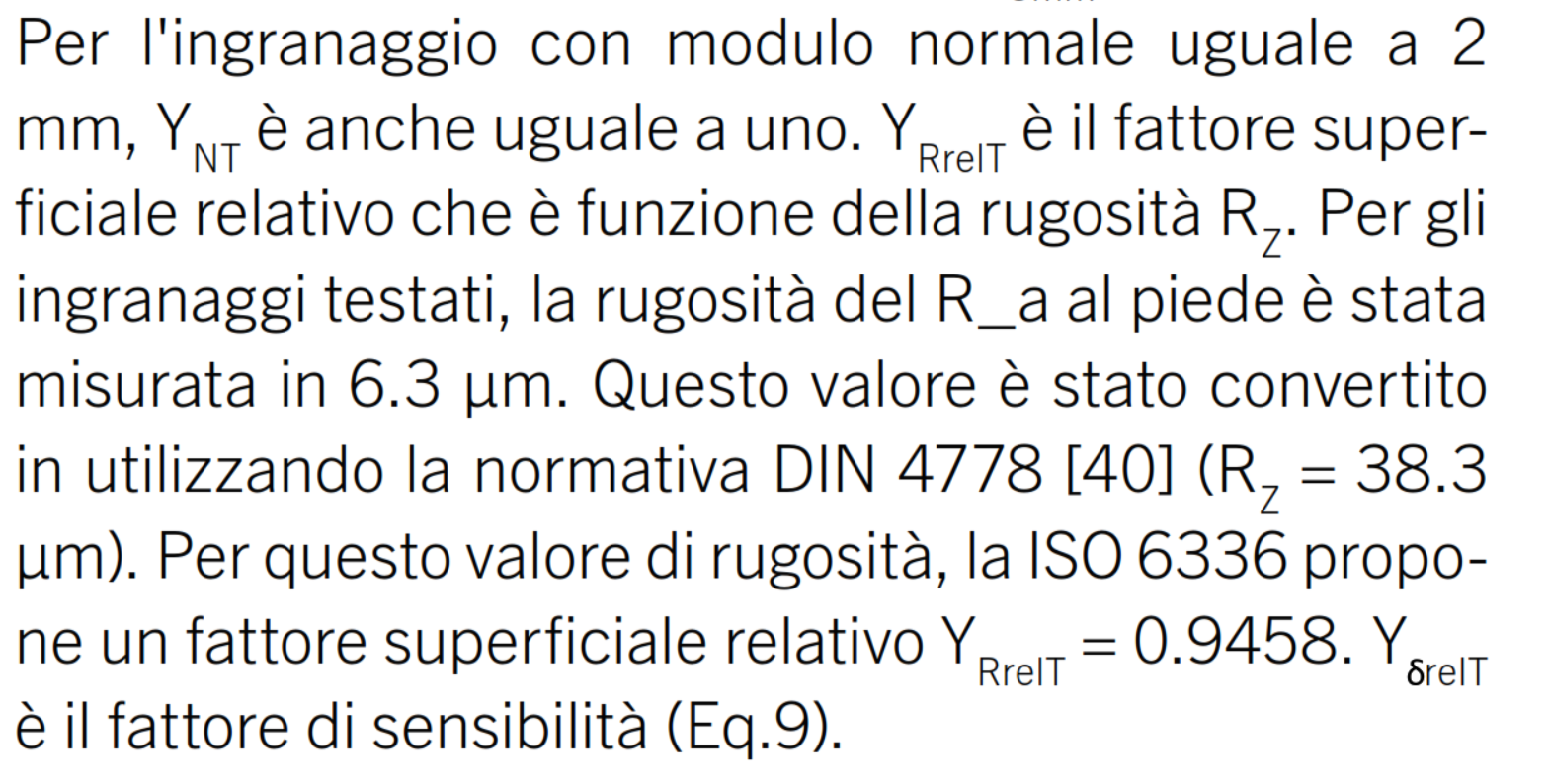

, da porre uguale a quella effettiva ![]() , utilizzando le formule di cui sopra (ISO 6336). Per la geometria specifica, il fattore di forma YF e il fattore di correzione della sollecitazione YS risultano rispettivamente pari a 2.0298 e 1.9011. I valori di (3.3159 mm) e (4.2999 mm) sono stati estratti graficamente (figura 3). Il valore dello sforzo ammissibile

, utilizzando le formule di cui sopra (ISO 6336). Per la geometria specifica, il fattore di forma YF e il fattore di correzione della sollecitazione YS risultano rispettivamente pari a 2.0298 e 1.9011. I valori di (3.3159 mm) e (4.2999 mm) sono stati estratti graficamente (figura 3). Il valore dello sforzo ammissibile ![]()

Secondo la letteratura [11], lo sforzo limite per l’acciaio 39NiCrMo3 è pari a ![]() . Questo valore è stato ottenuto con prove su ingranaggi di modulo standard (5 mm) per i quali i fattori

. Questo valore è stato ottenuto con prove su ingranaggi di modulo standard (5 mm) per i quali i fattori ![]() , così come il fattore di dimensione

, così come il fattore di dimensione ![]() risultano uguali a uno.

risultano uguali a uno. ![]() è invece uguale a 2. Pertanto, il corrispondente sforzo ammissibile risulta

è invece uguale a 2. Pertanto, il corrispondente sforzo ammissibile risulta ![]() 561.84 MPa.

561.84 MPa.

Il confronto diretto dei due valori di sollecitazione ammissibile porta alla stima del fattore di dimensione per un modulo normale pari a 2 mm. Ne risulta Yx = 1.1327. Questo valore è in linea con i risultati di Dobler et al. (-3,9% come mostrato nella Figura 4) e significativamente superiore al valore proposto dalla ISO 6336 e dalle norme DIN 3990 (+13,3%).

Il confronto diretto dei due valori di sollecitazione ammissibile porta alla stima del fattore di dimensione per un modulo normale pari a 2 mm. Ne risulta Yx = 1.1327. Questo valore è in linea con i risultati di Dobler et al. (-3,9% come mostrato nella Figura 4) e significativamente superiore al valore proposto dalla ISO 6336 e dalle norme DIN 3990 (+13,3%).

L’articolo prosegue con una parte dedicata alla discussione e ua proposta per una nuova formulazione per Yx. Potete scaricare la versione completa qui: Resistenza alla flessione a piede dente degli ingranaggi.