Il nome ghisa austemperata deriva dall’acronimo inglese ADI (Austempered Ductile Iron). L’ADI è una ghisa sferoidale a cui è stato applicato un trattamento di austempera. L’ADI rappresenta una valida alternativa all’acciaio per componenti da fusione o forgiati. Esempi tipici potrebbero essere le sospensioni di veicoli pesanti, di macchinari agricoli e per movimentazione terra, per carri ferroviari nonché molti organi di trasmissione meccanica quali ingranaggi.

Importanti realtà industriali del panorama italiano come Fiat e Iveco, ma anche colossi internazionali come Caterpillar, da anni utilizzano la ghisa austemperata. Il principale vantaggio delle ghise ADI rispetto agli acciai è legato alla sua ottima colabilità (tipica delle ghise), che ne permette un impego efficace soprattutto in presenza di geometrie complesse.

La colabilità, infatti, consente una grande libertà di progettazione senza la preoccupazione di lacks of fusion e necessità di sovradimensionare il componente. Sistemi che solitamente richiedono l’assemblaggio di più elementi in acciaio e successiva saldatura possono essere realizzati in ADI come un unico pezzo. Questo ricuce il costo di produzione richiedendo molti meno passaggi e risultando al contempo più ecologica. Ciò, però, non è l’unico vantaggio della ghisa ADI. L’impego di ADI nella produzione di componenti per il settore automotive, ne consente una riduzione di peso in quanto il peso specifico della ghisa sferoidale austemperata risulta inferiore a quello dell’acciaio di circa il 10%. In più, l’ADI è un materiale con un’ottima resistenza all’usura, caratteristica che permette di eliminare eventuali trattamenti superficiali. La presenza della grafite, poi, ha un effetto smorzante che permette di attenuare il rumore e le vibrazioni in esercizio. Come tutte le fusioni in ghisa, anche l’ADI risulta completamente riutilizzabile a fine vita del componente.

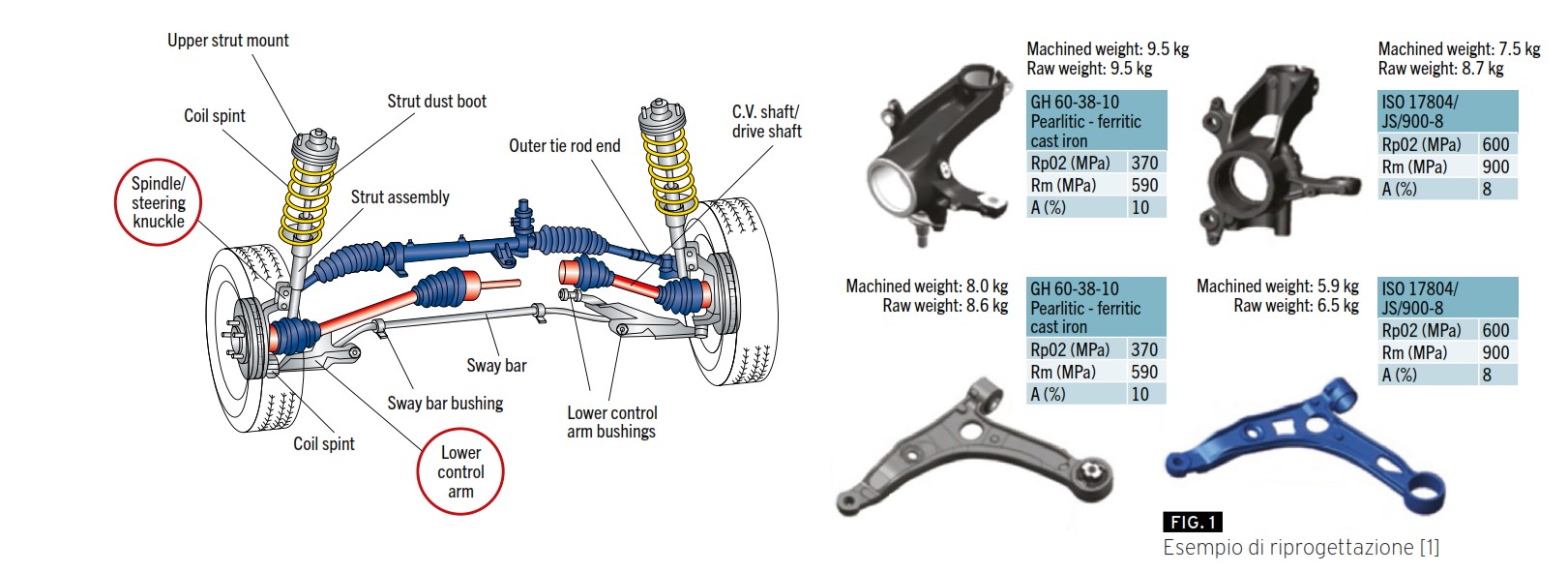

Nel settore automotive i principali vantaggi nel passaggio da un acciaio ad una ghisa ADI sono da individuarsi nella riduzione dei pesi e nella semplificazione del processo produttivo. Il mercato e le sempre richieste dei clienti hanno portato di anno in anno a produrre veicoli (soprattutto ad uso privato) sempre più pesanti a causa di equipaggiamenti e dotazioni di sicurezza sempre maggiori. Ovviamente questo aumento di peso è in netto contrasto con le direttive europee per la riduzione delle emissioni inquinanti. Se da una parte gli allestimenti sempre più ricchi sono ormai consuetudine difficilmente rinunciabile da parte del cliente e le dotazioni di sicurezza un requisito imprescindibile, l’abbattimento dei consumi di carburante va ricercato in una ottimizzazione del sistema veicolo. E tra tutti gli aspetti su cui è possibile intervenire, la sostituzione dei materiali standard con alternative più leggere sembra essere la via più praticabile per arrivare a questo obiettivo. Sostituendo i materiali tradizionali con materiali innovativi si stima sarebbe possibile ridurre i consumi di carburante, e di conseguenza le emissioni inquinanti, fino ad un 30%.

Il settore industriale ha bisogno della ghisa austemperata

La ghisa austemperata può essere un esempio di quei materiali innovativi di cui il settore industriale ha bisogno. Le sue caratteristiche di ridotta densità rispetto agli acciai e proprietà meccaniche confrontabili ne fanno un potenziale candidato da non trascurare. Un componente come il braccetto di sospensione (Figura 1) di un veicolo commerciale, ad esempio, solo grazie ad una riprogettazione per un utilizzo efficiente della ghisa ADI al posto dell’acciaio (fusione anziché saldatura) permetterebbe di ridurne il peso del 20%. Avere a disposizione un nuovo materiale con rapporto peso/prestazioni superiore non significa però solo poter ridurre i pesi, ma anche, a pari peso, aumentare le performance del prodotto.

Nel mondo ingranaggistico, ad esempio, i fenomeni di cedimento più comuni sono cedimento per flessione a piede dente, cedimento per pitting, usura. Il pitting, anche detto vaiolatura, è un fenomeno di fatica superficiale comune a tutti i componenti meccanici soggetti a pressioni Hertziane (come i cuscinetti). Le pressioni che si generano nel contatto causano degli sforzi di taglio sotto la superficie che inducono la nucleazione di cricche. I carichi ciclici fanno propagare tali cricche verso la superficie fino al distacco di piccole porzioni di materiale. Sebbene questo fenomeno difficilmente porti ad un cedimento di schianto, nel tempo induce vibrazioni e rumore sempre più marcati, che in alcuni casi possono pregiudicare il buon funzionamento della trasmissione.

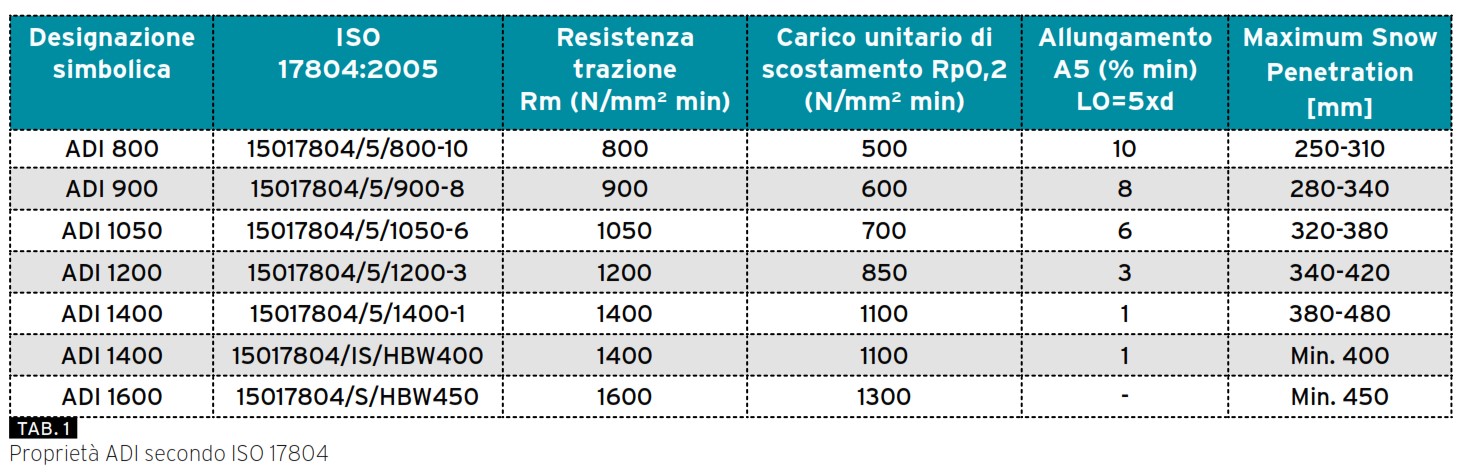

Da studi condotti dal Politecnico di Milano è emerso come la ghisa ADI 800-10 (Tabella 1) sia completamente interscambiabile alla ghisa EN-GJS 700 nitrurata tipicamente utilizzata nella realizzazione di ingranaggi planetari. La nitrurazione è un fenomeno termochimico che permette di aumentare in modo significativo la durezza del materiale grezzo e, quindi, la resistenza a pitting.

Questo trattamento, però, comporta anche possibili distorsioni che, per essere compensate, richiedono una operazione di finitura alle macchine utensili a valle del trattamento stesso. In più il materiale trattato, e quindi duro, non è facilmente lavorabile e porta a grandi costi sia per i tempi di lavorazione che per l’usura degli utensili. Un passaggio alla ghisa ADI, che non richiede la nitrurazione, permette una riduzione significativa dei tempi e dei costi di produzione. La durezza della ghisa ADI a valle della produzione è molto minore di quella di una ghisa EN-GJS 700 nitrurata (e quindi l’usura utensile risulta paragonabile a quella che si ha nella lavorazione di ghise as-cast). Tuttavia, il rodaggio nella ADI promuove una trasformazione strutturale del materiale ed un suo aumento di durezza che è alla base della grandissima resistenza a pitting.

Risulta interessante notare come la ghisa ADI non solo abbia resistenza a pitting molto superiore ad una ghisa EN-GJS 700, ma che anche la sua resistenza a flessione sia perfettamente confrontabile. Questa sua caratteristica le conferisce una posizione d’onore nel settore dell’automazione ma anche in quello eolico dove i riduttori epicicloidali rappresentano una soluzione progettuale preferenziale grazie all’elevata densità di potenza e l’elevato rapporto di riduzione che sono in grado di offrire. Tali cinematismi prevedono una corona dentata realizzata per lo più direttamente nella cassa. Data la geometria molto complessa, la cassa viene spesso realizzata mediate tecnologia fusoria. Se in passato le proprietà della ghisa sferoidale riuscivano a soddisfare appieno le specifiche tecniche, negli ultimi anni, anche a causa della spinta dei mercati per un costante aumento delle prestazioni delle trasmissioni ad ingranaggi, si è spesso dovuti ricorrere a trattamenti termochimici come la già menzionata nitrurazione.

Benché l’ADI sia utilizzata nella produzione di ingranaggi fin dagli anni ’70, la carenza di dati specifici rappresenta ancora oggi la maggiore limitazione al suo impiego su vasta scala. Per ottenere una stima affidabile delle prestazioni di un riduttore ad ingranaggi, ad esempio, i dati comunemente ottenibili mediante prove di trazione mono-assiale su provini cilindrici (Tabella 1) non sono sufficienti. Le normative in vigore per la progettazione delle ruote dentate (ad esempio la ISO 6336) si basano su teorie semplificate e coefficienti correttivi. I parametri caratteristici dei materiali sono definiti anch’essi in modo peculiare e sono ottenibili solamente per via sperimentale con prove specifiche su ingranaggi. In mancanza di dati affidabili in tale senso, una stima accurata della vita del riduttore risulta impossibile e piuttosto che dover scegliere coefficienti di sicurezza molto elevati, spesso si opta per materiali i cui dati sono meglio definiti.

A titolo di esempio, rimanendo in ambito ingranaggistico, si riportano i dati relativi ad una ghisa austemperata 800-10 ottenuti per via sperimentale e quelli di una ghisa EN-GJS 700.

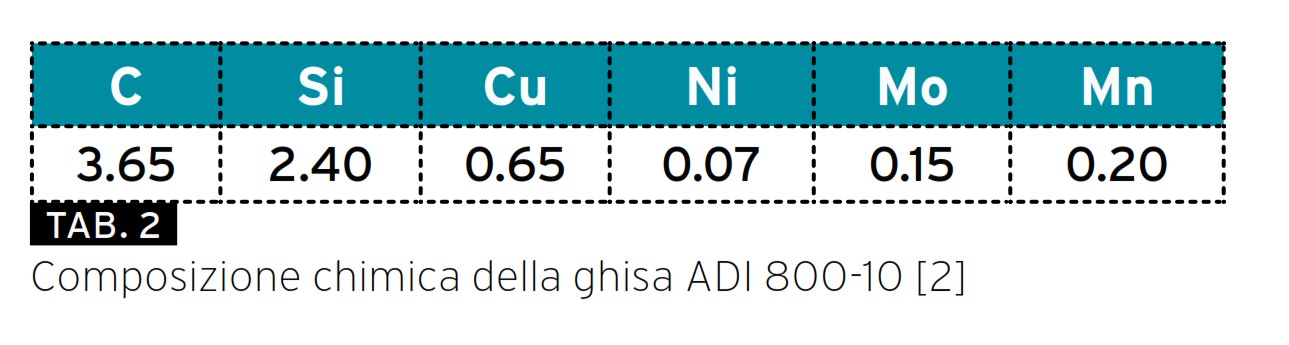

La ghisa sferoidale ausferritica austemperata ADI 800-10 ha una composizione chimica come da Tabella 2. La durezza assume un valore medio di 308HBW.

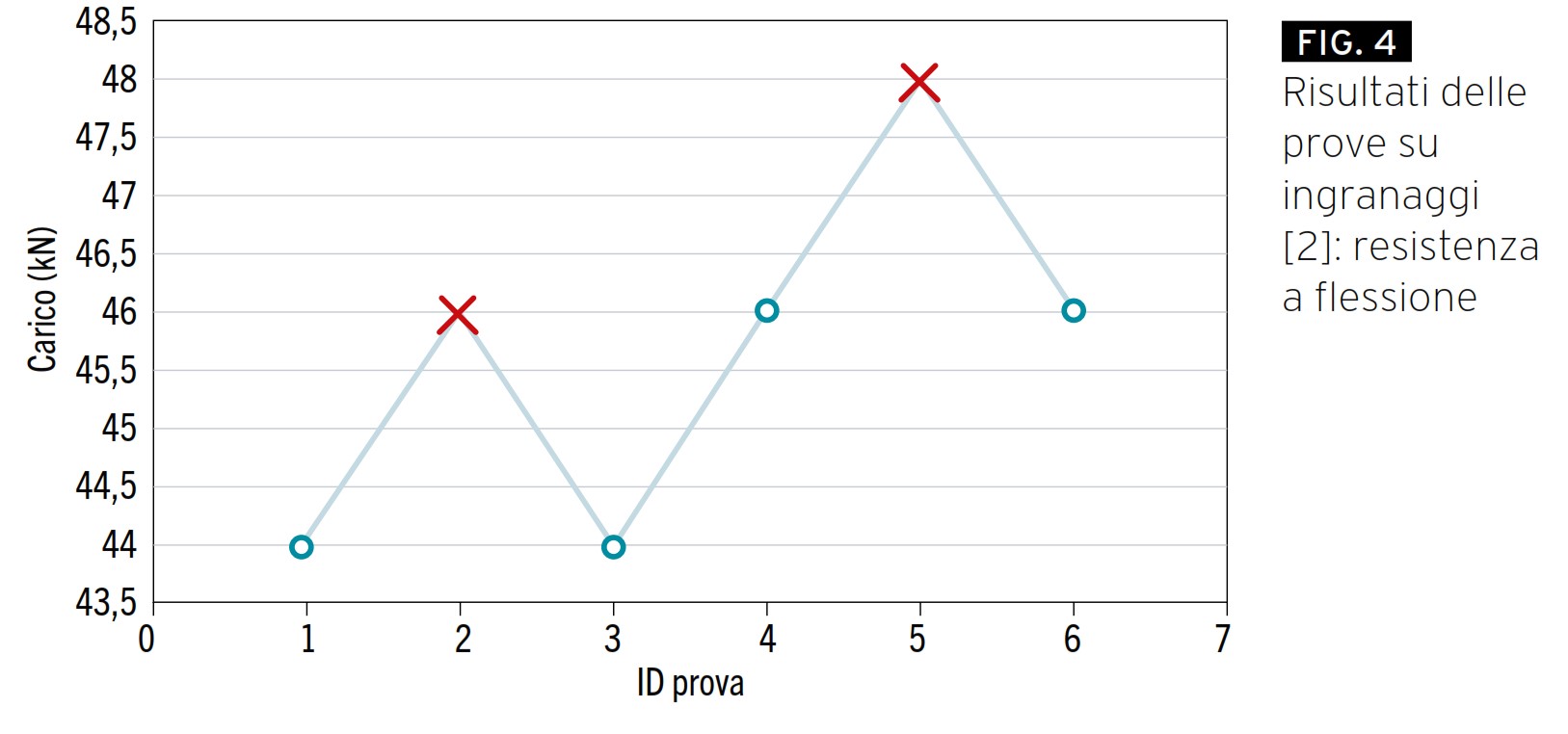

Per la caratterizzazione del limite di fatica flessionale definito secondo ISO 6336, sono stati condotti una serie di test di tipo STBF (Single Tooth Bending Fatigue) su un pulsatore elettro-meccanico presso i laboratori del Politecnico di Milano.

Come accennato in precedenza, il “provino” deve essere esso stesso una ruota dentata. Questa viene montata come in Figura 3 tra due punzoni che applicano il carico in modo simmetrico a due denti del provino. Il carico viene applicato ciclicamente con un rapporto ciclo pari a 0.1. Per la caratterizzazione del limite di fatica si adotta un approccio di tipo stair-case o stair-case semplificato. Nel caso specifico si è optato per un intervallo tra i livelli di carico pari a 2 kN.

Figura 4 mostra i risultati delle prove. Il limite di fatica è risultato pari a 46.7 kN che a livello di limite del materiale definito secondo ISO 6336 risulta pari a

Il limite di fatica è ovviamente influenzato dalla presenza di difettosità e porosità che favoriscono l’innesco delle cricche.

Si vede dunque che la ghisa ADI 800-10 abbia una performance migliore della ghisa EN-GJS 700 non nitrurata.

Tuttavia, solo tramite una campagna prove dedicata è stato possibile sfruttare appieno il potenziale del nuovo materiale.

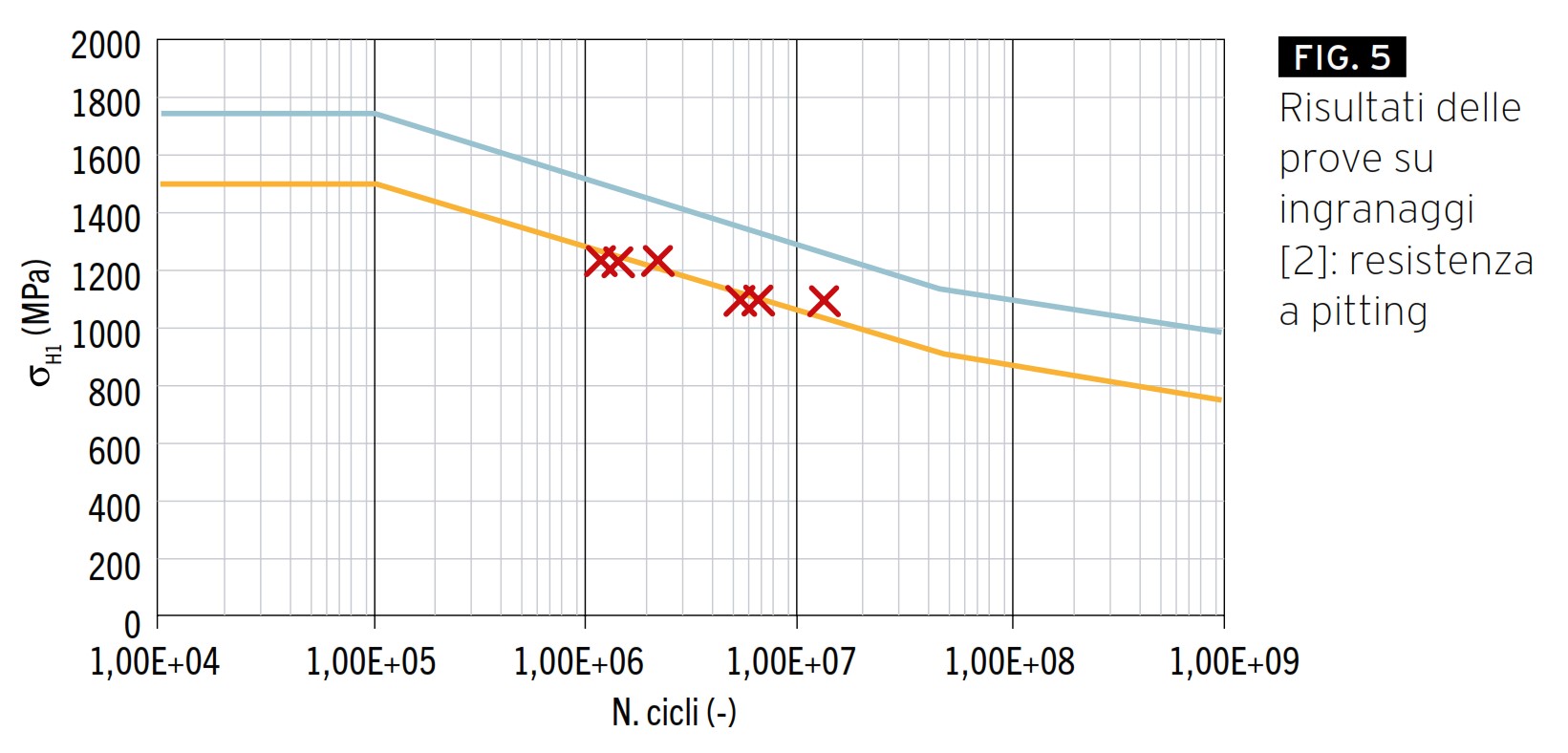

In maniera analoga, il dato relativo alla resistenza a pitting (Figura 5) è stato ottenuto solo grazie a prove dedicate in cui una coppia di ruote dentate (provini) veniva fatto ingranare a carichi controllati e ad intervalli di tempo prestabiliti si andava a controllare lo stato di danneggiamento del fianco fintanto che il valore di area danneggiata per pitting non raggiungesse un livello stabilito dalla normativa e potesse essere considerato un cedimento.

La Figura 5 mostra come anche per 1M cicli, la pressione di contatto sopportabile secondo ISO 6336 risulta superiore a 1200 MPa, quanto una ghisa EN-JGS 700 non nitrurata con durezza 250 HBW arriva a 560 (in qualità MQ).

Conclusioni

La ghisa ADI risulta essere un prodotto maturo pronto a sostituire l’acciaio in molte applicazioni in cui una riduzione del peso o un incremento delle prestazioni sia necessario. Anche nel settore ingranaggistico e della trasmissione di potenza la ghisa ADI sembra essere una soluzione da non trascurare. Tuttavia, la mancanza di dati specifici relativi a fenomeni di cedimento come quelli che si hanno nei cuscinetti o negli ingranaggi, ne limitano ancora l’impiego su larga scala.

I test condotti una ghisa ADI 800-10 hanno permesso di definire il limite di fatica flessionale di tale materiale e la curva S-N per la fatica da contatto nel tratto 106 – 107 cicli. I valori ottenuti sono risultati significativamente maggiori rispetto a quelli della ghisa EN-GJS 700 e paragonabili a quelli di una ghisa EN-GJS 700 nitrurata. Data la minore distorsione indotta dalla austempera rispetto alla nitrurazione, la ghisa ADI sembra poter rappresentare una valida alternativa nella produzione di riduttori a ingranaggi.

Tali considerazioni però, possono facilmente essere estese a molti altri settori.

Per maggiori informazioni contattare l’autore: franco.concli@unibz.it

Riferimenti:

[1] Concli, F., Il futuro è più leggero grazie alla ghisa austemperata, Organi di Trasmissione, gennaio 2017, pp. 36-39. [2] Concli, F., ADI: un materiale alternativo alla ghisa sferoidale nitrurata per la produzione di ingranaggi, Fonderia, marzo 2017, pp. 10-14.