Protolabs aumenta la qualità di rifinitura superficiale per ottenere risultati migliori nella stampa 3D per le parti prodotte con MJF e SLS e offre un maggiore controllo sulla rugosità della superficie.

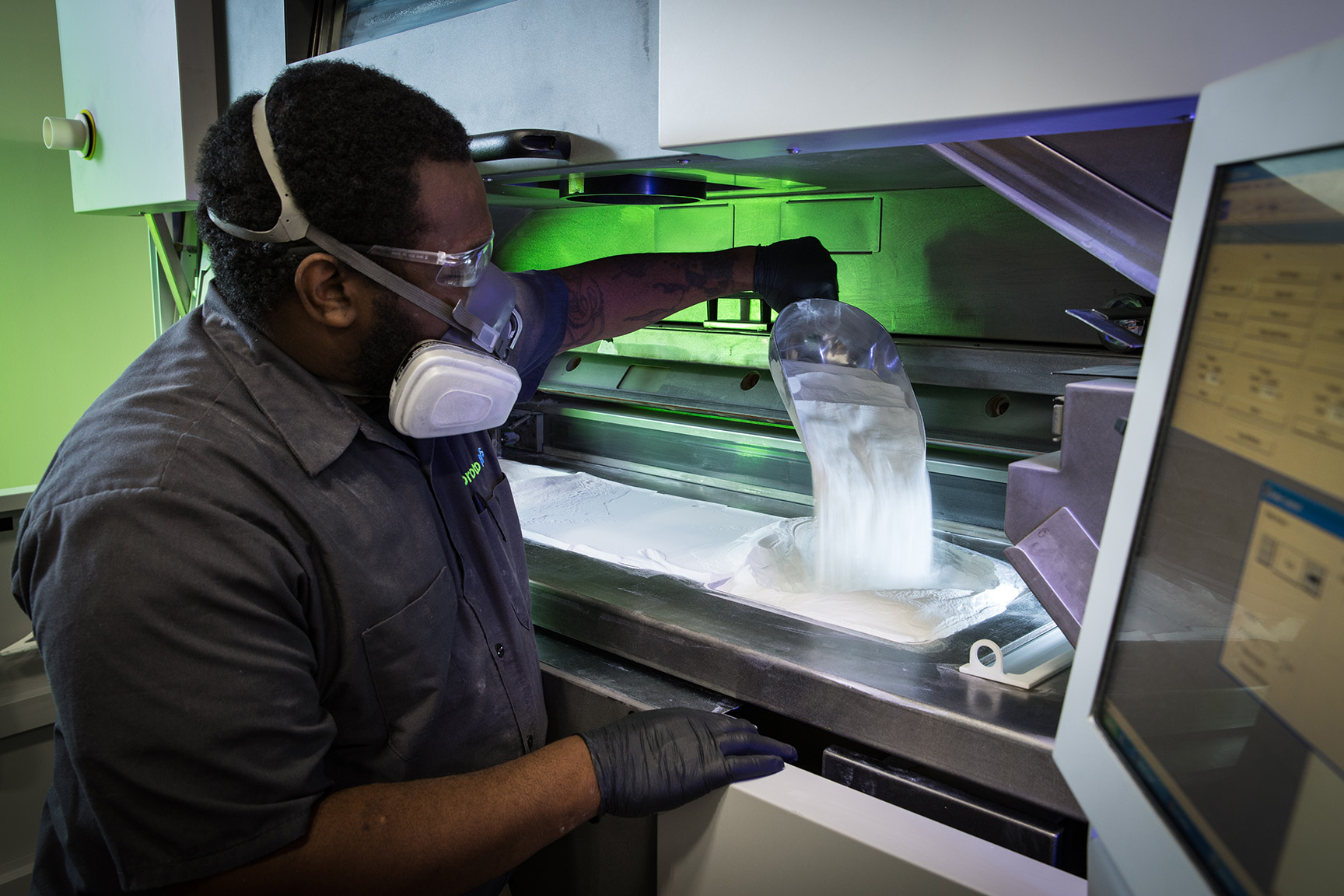

Protolabs ha annunciato la disponibilità di nuovi standard di qualità superficiale per prototipi e parti stampati in 3D. Grazie alle nuove e migliorate fasi di post-produzione, i clienti possono ora beneficiare di uno standard qualitativo ancora più elevato per le parti stampate in 3D.

Finitura superficiale migliorata per MJF e SLS

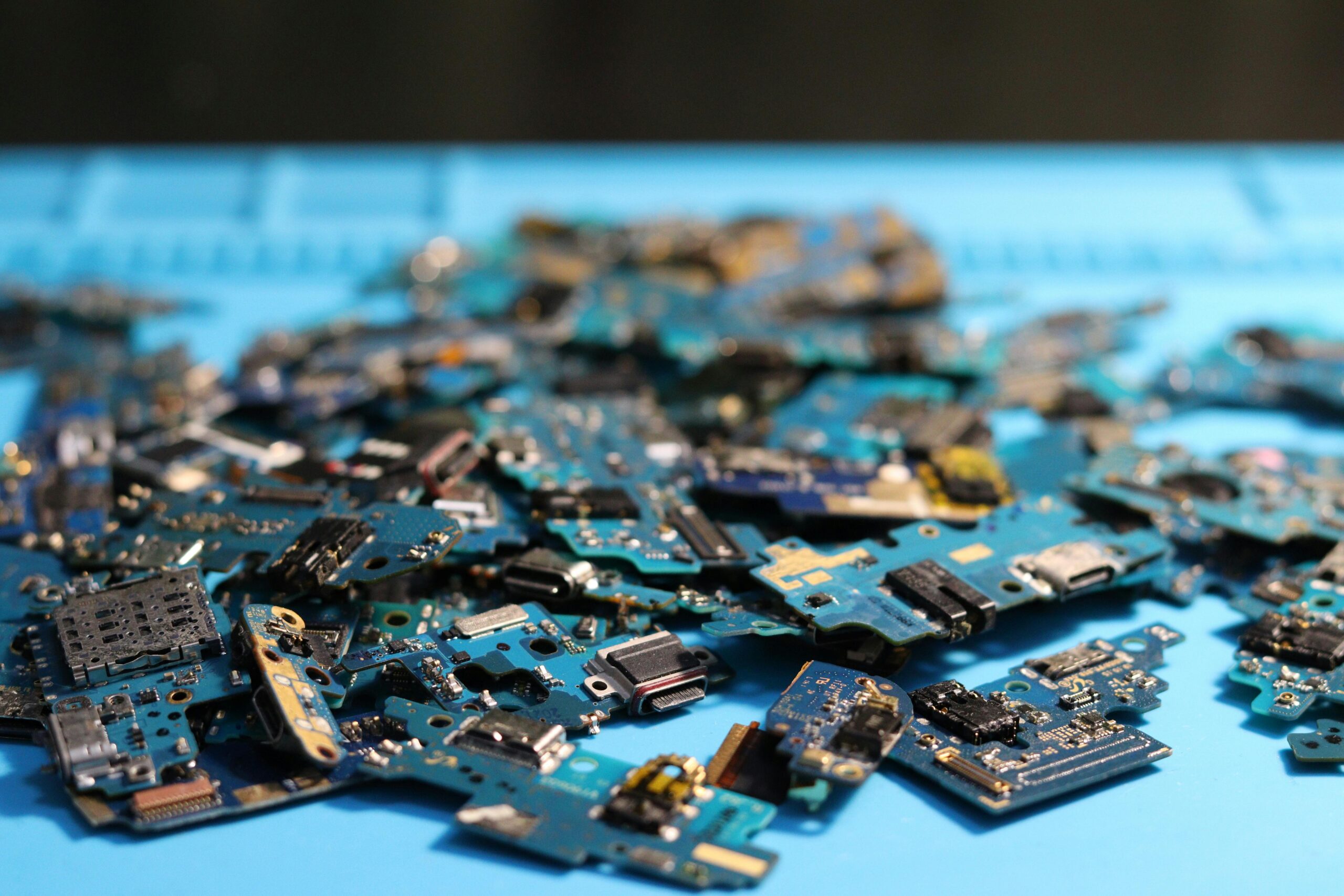

Protolabs ha sempre fornito ai propri clienti opzioni sulla struttura della superficie, offrendo una gamma versatile di materiali diversi e vari metodi di processi secondari. Ora i clienti hanno a disposizione opzioni flessibili di finitura superficiale per la produzione di prototipi e componenti di serie realizzati con la tecnologia Multi Jet Fusion (MJF) e la Sinterizzazione Laser Selettiva (SLS).

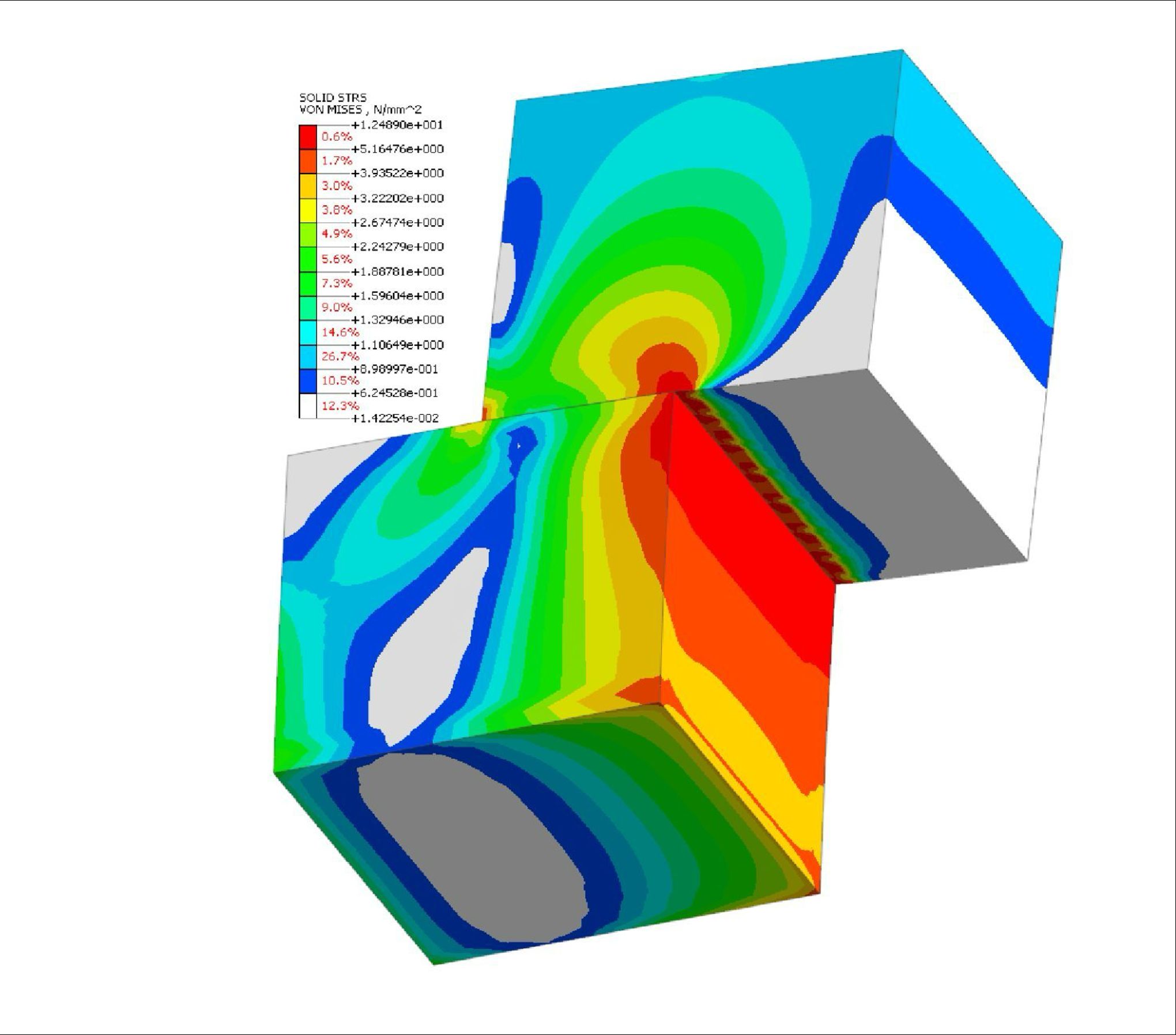

“La rugosità della superficie gioca un ruolo fondamentale nelle prestazioni delle parti stampate in 3D”. Ha dichiarato Daniel Cohn, General manager & 3DP Lead EMEA di Protolabs Europe. “Tuttavia, riconosciamo che non tutti i progetti richiedono lo stesso livello di finitura superficiale e molto spesso ciò che è ottimale per un settore non lo è per un altro. Grazie alle nuove opzioni e alla flessibilità di finitura superficiale, i clienti possono optare per una finitura standard che soddisfi le loro esigenze o beneficiare di livelli di qualità superiori quando necessario”.

I nuovi standard di finitura

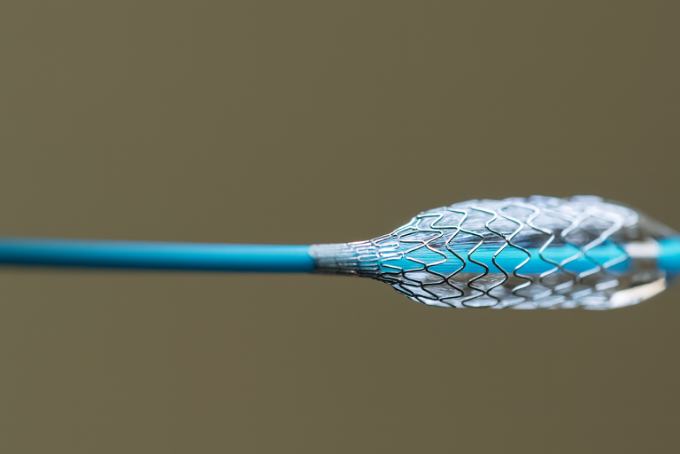

I nuovi standard di qualità sono suddivisi in Pure, Smooth e Vapour Smooth. Ognuno dei tre livelli di qualità presenta proprietà e vantaggi diversi che ottimizzano la funzionalità, l’integrità e l’aspetto del design di un componente, il che significa che per ogni progetto è disponibile un prodotto secondario adatto. I singoli standard si differenziano principalmente per il grado di rugosità superficiale e per la disponibilità in termini di colore e selezione del materiale.

Il grado di qualità “Pure”, con un valore di rugosità di circa 20-30 µm e Rz = 120-160 µm, presenta un grado di rugosità elevato se comparato con gli altri.

I pezzi con il livello di qualità “Smooth” hanno una rugosità superficiale ridotta, con un valore di circa 10-25 µm e Rz = 60-140 µm, può essere utilizzato per una gamma più ampia di materiali. Questa forma di post-trattamento è adatta per la produzione in serie di componenti e prototipi. La finitura “liscia” è ora la finitura predefinita offerta da Protolabs per la maggior parte dei materiali.

I pezzi con finitura ‘Vapour Smooth’ che dimostrano un valore di Ra = 5-15 µm e Rz = 25-65 µm (per alcuni materiali anche inferiore, quindi è necesario un controllo della scheda tecnica) hanno un livello di rugosità superficiale molto basso rispetto agli altri due livelli di finitura, simile al risultato che di solito si associa ai pezzi stampati a iniezione. Il grado di qualità “Vapour Smooth” offre componenti impermeabili e a tenuta d’aria, facili da pulire e che soddisfano elevati requisiti estetici grazie alla superficie estremamente liscia e sigillata.

Per saperne di più su come ottenere una finitura superficiale adatta alle varie esigenze Protolabs ne scrive qui