Inaugurato a Wörgl, in Austria, un nuovo moderno caseificio destinato alla produzione di formaggi del marchio Tirol Milch, per il quale è stato realizzato un moderno sistema di automazione che permette di ottenere una standardizzazione nei processi produttivi che consente la completa rintracciabilità della materia prima: il latte.

di Antonia Lanari

Il consorzio caseario Tirol Milch garantisce ai propri clienti l’utilizzo di latte controllato al 100% e privo di OGM per produrre una vasta gamma di prodotti caseari. Recentemente il gruppo ha investito nella realizzazione di un nuovo caseificio all’interno del proprio polo produttivo di Wörgl con l’obiettivo di ampliare la produzione dei formaggi a marchio Tirol Milch riducendo gli sprechi, ottimizzando i consumi di acqua ed energia elettrica e garantendo al contempo altissimi livelli di standardizzazione che permettono di tracciare con metodo tutto il percorso della materia prima fino al prodotto finito. Il nuovo impianto, inaugurato a maggio, è in grado di lavorare circa 1 milione di litri di latte al giorno, con una capacità produttiva di circa 30 mila tonnellate di formaggio l’anno.

Un sistema che controlla e gestisce tutte le fasi di lavorazione

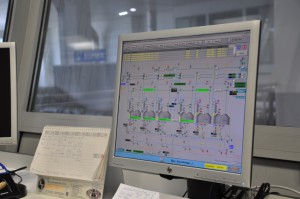

Tutte le aziende del settore lattiero caseario devono essere in grado di garantire elevati standard qualitativi e il rispetto di tutte le normative vigenti. Le pratiche che consentono di rispettare tali requisiti sono tracciabilità e controllo dei processi, ottenibili grazie al ricorso a innovativi e complessi sistemi di automazione e strumentazione, indispensabili per assicurare in ogni fase la tracciabilità dei prodotti, la ripetibilità dei processi e la sicurezza igienica. Per il nuovo stabilimento tirolese l’impianto di automazione realizzato consiste in un sistema di gestione e controllo che sovraintende e coordina tutto il processo produttivo, dallo stoccaggio del latte crudo alla pastorizzazione, passando dall’elaborazione del siero alla lavorazione della cagliata, fino alla pressatura del formaggio. Temperatura e pressione vengono regolarmente misurate e debitamente impostate; la stessa stagionatura del formaggio viene monitorata. Il corretto funzionamento del sistema è garantito dal controllo di un software-PLC-IT e della visualizzazione che permettono di gestire e monitorare continuamente la qualità della produzione e la tracciabilità di ogni elemento.

Automazione al servizio della tracciabilità

Nell’ambito del progetto, il sistema di automazione è stato realizzato dall’italiana Elpo che tra i suoi core business ha proprio l’automazione di processo per le aziende lattiero-casearie, un settore nel quale vanta da tempo prestigiose referenze, sia in Italia che all’estero. In questo caso l’azienda di Brunico ha progettato, fornito ed eseguito il montaggio dell’intero sistema elettrico, dai comandi elettrici, ai dispositivi di distribuzione, fino ai quadri pneumatici. Abbiamo rivolto alcune domande a Michael Lanthaler, Responsabile Automazione di Elpo, per appronfondire la conoscenza delle caratteristiche del sistema messo a punto per lo stabilimento di Wörgl.

Quale idea progettuale sta alla base del complesso degli impianti?

«Massima produttività, elevata efficienza ed estrema affidabilità sono le caratteristiche chiave che ci hanno guidato nello studio e nella realizzazione di questo impianto, per il quale abbiamo lavorato a strettissimo contatto con l’azienda sin dalle fasi iniziali del progetto. Insieme abbiamo definito nei minimi dettagli i singoli processi che dall’immissione del latte portano alla realizzazione del prodotto finito. L’obiettivo era ottimizzare la produzione, riducendo al minimo gli sprechi di materia prima. Fondamentale, trattandosi di prodotti alimentari, anche l’igiene dell’interno impianto, per il quale abbiamo definito degli efficienti cicli di pulizia, programmati in modo da non interferire in alcun modo con i processi produttivi, attivi 24/7. L’elevata standardizzazione di ogni singolo passaggio, gestito interamente dal software proprietario che Elpo ha studiato ad hoc in base alle esigenze e alle caratteristiche del nuovo caseificio Tirol Milch, garantisce inoltre la perfetta tracciabilità e rintracciabilità di ogni elemento».

Con quali interventi siete riusciti a realizzare l’impianto?

«Sono tre le fasi che hanno caratterizzato il nostro intervento per la realizzazione del nuovo caseificio. La prima è stata quella della progettazione, realizzata in stretta sinergia con il cliente e con i tecnici che si sono occupati dell’installazione dei singoli macchinari che compongono l’impianto. Una volta definiti processi e macchinari, siamo passati alla realizzazione, presso la nostra sede, dei 38 quadri di automazione che compongono l’impianto e che sono stati successivamente installati presso il nuovo caseificio, insieme alle tubazioni e ai sistemi PLC. Nel contempo i nostri tecnici hanno realizzato il manuale d’impianto, sulla base del quale hanno successivamente studiato il software ad hoc per la gestione di tutti i processi produttivi. Il programma così definito è stato poi immesso nei sistemi PLC montati presso il cantiere del caseificio. Elpo utilizza il software proprietario Elpo Product Monitor, che viene programmato per adattarsi alla specifiche caratteristiche e alle esigenze di ogni singolo impianto. Una volta installato il software abbiamo potuto procedere con la messa in servizio dell’impianto, preceduta da una serie di test. In un primo momento abbiamo verificato il perfetto funzionamento di tutti i collegamenti, a cui è seguito poi un primo test del processo produttivo per il quale è stata utilizzata dell’acqua al posto del latte».

Quali peculiarità hanno gli impianti automatizzati da voi realizzati?

«Gli impianti di automazione sono caratterizzati da una estrema affidabilità, caratteristica fondamentale nella lavorazione di alimenti. Quello dei latticini in particolare è un settore molto delicato, che utilizza prodotti freschi nel quale i processi produttivi che operano 24 ore su 24, 7 giorni su 7, non possono subire interruzioni. Proprio in questo ambito la nostra azienda vanta un’esperienza ormai più che ventennale. Il nostro know how ci permette di collaborare con i clienti sin dalla fase di progettazione dell’impianto, mettendo a loro disposizione tutte le nostre competenze per la realizzazione di sistemi semplici, affidabili, nei quali le esigenze di manutenzione siano ridotte al minimo».

Quali dati sono monitorati?

«Il nostro sistema di automazione tiene costantemente sotto controllo tutte le informazioni e i dati necessari alla produzione del formaggio, dalla provenienza alla composizione del latte immesso nel processo produttivo fino alla consistenza del prodotto finito. Flussi, temperature, pressione e ogni altro dato sensibile viene continuamente monitorato dal sistema per garantire la completa tracciabilità del processo».

Interventi Elpo presso il caseificio Tirol Milch

Sviluppo del concetto della regolazione e automazione di tutto il sistema

Progettazione del sistema d’automazione

Costruzione e fornitura di 38 quadri d’automazione

Fornitura ed installazione dei sistemi PLC con ca. 3000 I/O

Fornitura ed installazione ca. 1200 valvole pneumatiche

Fornitura ed installazione di tutta la strumentazione (ca. 258 strumenti) di misura processo “hygienic design”

Fornitura e posa di ca. 35.000m tubazione pneumatica

Creazione e programmazione software di gestione PLC

Impianti di produzione automatizzati da Elpo

Stoccaggio latte crudo

Stoccaggio latte pastorizzato

Pastorizzatore latte e acqua

6 polivalenti

Impianto siero

Impianto CIP (“CLEAN IN PLACE”)

Impianto acqua di processo