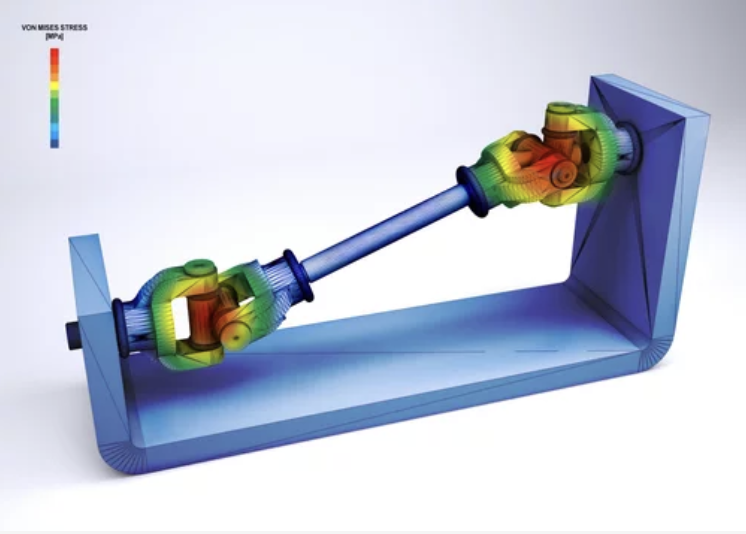

Innovativo, unico nel suo genere e personalizzato: ecco le caratteristiche di progettazione del compressore High Speed Turbo HST di BOGE. Durante l’uso ogni singolo componente deve restare fermo a oltre 100.000 giri al minuto. Per consentire una produzione qualitativamente perfetta in qualsiasi momento, BOGE KOMPRESSOREN ha investito quasi 2 milioni di EURO in un progetto di produzione intelligente a Bielefeld. Su una superficie di 2.000 m2 è entrata in funzione una linea di produzione che unisce tra loro componenti, tecnologia e fattore umano. “Il nostro compressore High Speed Turbo è la risposta alla crescente richiesta di soluzioni personalizzate caratterizzate da un’efficienza energetica elevata”, ha dichiarato Thorsten Meier, amministratore delegato di BOGE. “Per strutturare in modo semplice e sicuro il processo produttivo e il montaggio del concetto meccanico innovativo, abbiamo modificato tecnologie produttive orientate al futuro per renderle rispondenti alle nostre esigenze.” Il modello ispiratore della fabbrica intelligente è la SmartFactoryOWL di Lemgo. I prototipi installati presso quell’azienda sono stati esaminati attentamente, determinando la messa a punto di procedimenti idonei alla produzione di serie in BOGE. Nel giro di un anno ha avuto luogo la ristrutturazione parziale del settore produzione esistente presso la sede principale dell’azienda a carattere famigliare di Bielefeld-Jöllenbeck.

Zero errori grazie all’interazione intelligente uomo-macchina

Una combinazione di digitalizzazione, automazione e artigianato è la soluzione per produrre l’unico e innovativo HST di BOGE non solo in numerose varianti ma anche in modo sicuro, indipendentemente dal bagaglio di esperienza dei collaboratori. Un sistema di assistenza digitalizzato consente un rapido avviamento al lavoro e l’esecuzione ergonomica anche di fasi lavorative complesse. I componenti “conoscono” le loro caratteristiche e le esigenze a livello di produzione. La codifica dei componenti è così sufficiente per realizzare una proiezione delle istruzioni operative e delle informazioni di montaggio che appaiono direttamente nel campo visivo dell’operatore. Pick-to-Light facilita il montaggio dei pezzi necessari che vengono messi a disposizione tramite un sistema modulare. Tramite il collegamento con il sistema ERP la tecnologia di processo imposta automaticamente i parametri rilevanti specifici del componente. Il concetto di produzione intelligente consente una tracciabilità assoluta dei codici rilevanti per ciascun compressore. Un pannello Andon informa in qualsiasi momento in merito allo stato attuale delle linee di produzione. La Smart Factory è in costante evoluzione. Inoltre, il principio produttivo dovrà essere trasferito in futuro anche ad altre serie.

Una combinazione di digitalizzazione, automazione e artigianato è la soluzione per produrre l’unico e innovativo HST di BOGE non solo in numerose varianti ma anche in modo sicuro, indipendentemente dal bagaglio di esperienza dei collaboratori. Un sistema di assistenza digitalizzato consente un rapido avviamento al lavoro e l’esecuzione ergonomica anche di fasi lavorative complesse. I componenti “conoscono” le loro caratteristiche e le esigenze a livello di produzione. La codifica dei componenti è così sufficiente per realizzare una proiezione delle istruzioni operative e delle informazioni di montaggio che appaiono direttamente nel campo visivo dell’operatore. Pick-to-Light facilita il montaggio dei pezzi necessari che vengono messi a disposizione tramite un sistema modulare. Tramite il collegamento con il sistema ERP la tecnologia di processo imposta automaticamente i parametri rilevanti specifici del componente. Il concetto di produzione intelligente consente una tracciabilità assoluta dei codici rilevanti per ciascun compressore. Un pannello Andon informa in qualsiasi momento in merito allo stato attuale delle linee di produzione. La Smart Factory è in costante evoluzione. Inoltre, il principio produttivo dovrà essere trasferito in futuro anche ad altre serie.