Per far fronte alla globalizzazione dei mercati e all’ascesa delle imprese nei paesi emergenti, le aziende italiane devono puntare su prodotti e innovazioni ad alto valore aggiunto.

Ma il processo di progettazione non è sempre efficiente: per il 94% dei tecnici sono troppe le modifiche chieste in corso d’opera su un progetto e l’86% i progettisti sono sovraccarichi di lavoro. Anche se l’80% delle aziende monitora le prestazioni dei propri processi di progettazione, meno del 50% conosce i metodi standard di gestione dei progetti aziendali.

Per le aziende la prima priorità è l’introduzione di modifiche procedurali e organizzative mentre la seconda sono i piani di formazione.

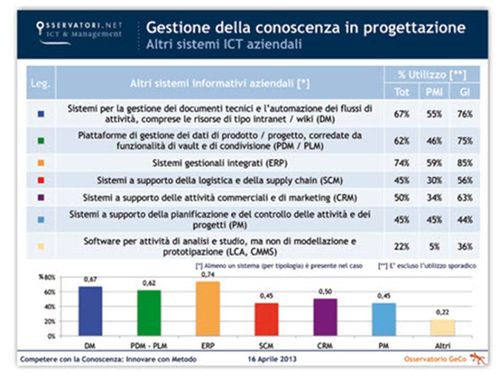

Le aziende italiane sono consapevoli che una precisa definizione dei ruoli e delle responsabilità porta risultati più efficaci nella progettazione e nello sviluppo: l’80% delle aziende promuove già la gestione del lavoro attraverso team interfunzionali, secondo un approccio orientato alla Concurrent Engineering. Ma la comunicazione e la condivisione di informazioni tra le varie fasi di ricerca, progettazione e ingegneria resta per lo più verbale: il 30% della conoscenza risiede nelle persone e nella loro collaborazione; l’investimento in soluzioni ICT è refrattario e il 94% dei tecnici riscontra ancora rallentamenti nello sviluppo di un prodotti dovute alle continue richieste di modifica in corso d’opera.

È quanto emerge dalla fotografia scattata dall’Osservatorio Osservatorio GeCo – Gestione dei Processi Collaborativi di Progettazione – della School of Management del Politecnico di Milano.

I dati della ricerca, presentata a Milano presso il Campus Bovisa in occasione del Convegno “Competere con la conoscenza, innovare con metodo”, mostrano un buon livello di organizzazione nelle aziende italiane, ma non ancora pienamente efficiente nella condivisione delle informazioni e nella formazione stessa. Conseguono quindi, nella fase di ingegnerizzazione, continue rilavorazioni e, con esse, lo sforamento dei budget di tempo e di costo previsti.

La ricerca, che non intende avere fini statistici ma puramente esplorativi, ha preso in analisi un campione di 103 imprese, composto da 44 PMI e 59 grandi imprese, di 20 settori industriali diversi, riconducibili a 4 macro-settori. Meccanica, Componentistica e Impiantistica (44 aziende), Elettrica ed Elettrodomestici (27 imprese), Elettronica e Telecomunicazioni (18 aziende), Altri settori come Chimica, Alimentare, Tessile e Moda (14 imprese). Oltre il 60% delle aziende operano per mercati Business to Business, lavorando – in oltre l’80% del casi – a commessa. Circa il 90% delle imprese opera sui mercati internazionali per una quota rilevante del proprio fatturato. Il mercato nazionale ha dimensioni rilevanti per circa il 40% delle imprese. Oltre il 70% delle imprese realizza prodotti e sistemi di elevata complessità, con centinaia o migliaia di componenti/parti, ricorrendo a più competenze tecnologiche (es. meccanica, elettronica, ecc.).

“Il campione di imprese dimostra una discreta maturità nell’esecuzione del processo di sviluppo del prodotto,” afferma Monica Rossi, Responsabile della Ricerca dell’Osservatorio GeCo. “l’80% dei casi monitora le prestazioni di proprio processi di progettazioni e il 70% punta a un miglioramento continuo; l’80% applica poi un approccio applicato alla Concurrent Engineering: pur mantenendo le fasi ricorrenti (dalla definizione dell’idea di prodotto, alla progettazione di massima, fino alla prototipazione e alla produzione in serie), ha reso parallelo lo sviluppo delle attività istituendo un’operatività con responsabilità collegiale. Questo permette a chi progetta di avere presenti tutte le fasi del ciclo di vita del prodotto.”

“Nell’applicazione pratica, vengono tuttavia ancora riscontrate molti casi in cui questo metodo non viene ancora applicato in modo efficiente,” aggiunge Sergio Terzi, Direttore del Comitato Operativo dell’Osservatorio GeCo.

“Il 50% delle imprese segnala infatti continue modifiche nel processo di sviluppo; e se il 60% dei casi ha presente quale sia il valore che il cliente si attende dall’azienda, il restante 40% ha un’idea vaga e così i progettisti operano soprattutto sulla base di esperienze pregresse.”

La Ricerca dell’Osservatorio GeCo è stata realizzata in collaborazione con JMAC Europe, PRC e Siemens e con il supporto di: EnginSoft, Holonix, PLM Systems. Partner scientifici: Università degli studi di Bergamo, Università degli Studi di Firenze, Università Politecnica delle Marche, Università degli Studi di Roma “Tor Vergata”, Univesità del Salento, Community Inf-Os, Progetto LeanPPD, Progetto Linked Design.